Proces zgrzewania ogniw litowych w technologii Wire Bonding w firmie Wamtechnik

Akumulatorom litowo-jonowym brakuje etykiet wskazujących ich skład chemiczny. Różnią się rozmiarami i kształtem, więc mamy ogniwa pryzmatyczne i cylindryczne. Czy rynek potrzebuje nie tyle standaryzacji, co homogenizacji? W jakimś stopniu tak, skoro jednym z problemów firm zajmujących się recyklingiem jest to, że ze względu na szybki postęp technologiczny dwie wersje tego samego modelu samochodu mogą mieć zupełnie inne typy baterii trakcyjnej.

Minione 10 lat to niesamowity postęp w technologii ogniw litowo-jonowych. Producenci starają się tworzyć akumulatory litowo-jonowe (Li-ion) jak najlżejsze, przy zachowaniu reguł bezpieczeństwa podczas eksploatacji lub kolizji. Benzyna czy inne paliwa kopalne? Również mogą się zapalić lub eksplodować. Ryzyko to jest kontrolowane za pomocą metod magazynowania tych paliw i użytkowania. To samo dotyczy energii elektrycznej. Wszak uszkodzenia akumulatora, takie jak przebicie lub zgniecenie, mogą doprowadzić do zwarcia, czego rezultatem może być pożar.

Oczywiście nowoczesne systemy akumulatorów są zaawansowane i mają wiele systemów sterowania oraz bezpieczeństwa przeznaczonych do monitorowania ich stanu, kontroli ładowania i rozładowania, zapewniają automatyczne wyłączanie w przypadku naruszenia parametrów pracy. Tym niemniej napotkamy zgoła różne konstrukcje systemów bezpieczeństwa. Ba, nawet miejsce instalacji wyłącznika serwisowego może się różnić w zależności od producenta i typu pojazdu. Tyle mamy procedur wyłącznika serwisowego wysokiego napięcia, ile różnych filozofii producentów pojazdów.

Konstrukcja akumulatorów

Akumulator Li-ion jeszcze do niedawna stanowił 60% masy auta, współcześnie to ok. 30%, a za „chwilę” ma być 20%. Jak bardzo możliwe jest „upakowanie mocy” w stosunkowo niskiej wadze akumulatora przy zachowaniu satysfakcjonującego zasięgu do kolejnego ładowania? BMZ Poland – największy w Polsce producent baterii litowo-jonowych – oszacował, że w roku 2013 gęstość energii na poziomie ogniwa (automotive) wynosiła 120 Wh/kg. Kolejna odsłona tego samego kształtu ogniwa w roku 2015 osiągnęła 165 Wh/kg, w roku 2018 kolejna wersja dostarczała już 197 Wh/kg.

– Dzisiaj gęstość energii kształtuje się na poziomie 250 Wh/kg, co oznacza jej podwojenie w zaledwie 5 lat rozwoju technologii – mówi Tomasz Ciszek, kierownik ds. architektury produktów w BMZ Poland. – Na przestrzeni kolejnych 5-7 lat spodziewamy się gęstości energii ogniwa na poziomie 400 Wh/kg, jeżeli tylko technologia SolidState stanie się rzeczywistością. Ogniwo to kluczowy składnik w gęstości energii całej baterii. W praktyce pozostałe ~30-35% masy stanowi konstrukcja modułu, obudowa baterii, układ chłodzenia i elektronika. Tutaj również optymalizujemy masę, głównie skupiając się na konstrukcji baterii oraz układzie chłodzenia.

Kilka słów więcej o SolidState, o odmianie ogniw ze stałym elektrolitem. Prekursorem tej technologii w motoryzacji jest Toyota, firma, która zapowiada sprzedaż pojazdu wyposażonego w te ogniwa już w 2021 roku.

– Technologia SolidState pozwala teoretycznie na uzyskanie gęstości energii na poziomie 400 Wh/kg, a ogniwa mogą pracować w znacznie wyższych temperaturach, choć pojawiają się wątpliwości, czy ich wydajność w standardowych temperaturach będzie wystarczająca i czy nie będzie czasem trzeba ich podgrzewać – wyjaśnia Jakub Zręda, R&D manager w spółce Wamtechnik, która jest jednym z największych assemblerów baterii na rynku europejskim.

Tym niemniej zapewnia, że najważniejszy ich walor to właśnie bezpieczeństwo. Brak ciekłego elektrolitu, który może parować i ulec zapłonowi.

Idźmy dalej. Tradycyjna konstrukcja baterii wykorzystuje moduły bateryjne, zbudowane z ogniw. Następnie z modułów budowana jest bateria. W tradycyjnym podejściu była ona komponentem montowanym w samonośnym pojeździe.

– Najnowsze rozwiązania stosowane przez producentów baterii i pojazdów to tzw. struktura „cel-to-pack”, czyli rozwiązanie, w którym ogniwa montuje się bezpośrednio w obudowie baterii, z pominięciem elementów potrzebnych do budowy modułu, dzięki czemu można uzyskać niższą masę baterii. Kolejnym nowym rozwiązaniem mającym na celu obniżenie masy elektrycznego pojazdu jest jego projektowanie z założeniem, że bateria stanowi również element struktury nośnej pojazdu i przenosi obciążenia – opowiada Mateusz Wach z firmy Batterytech, wyspecjalizowanej w systemach zarządzania baterią.

Skądinąd wspomniany już BMZ Poland w konstrukcji swych baterii nie stosuje klejenia ogniw, dzięki czemu są one stosunkowo łatwe do rozbiórki oraz odzysku materiałów szlachetnych. Zanim jednak do tego dojdzie, „drugim życiem” dla takich modułów są przemysłowe magazyny energii.

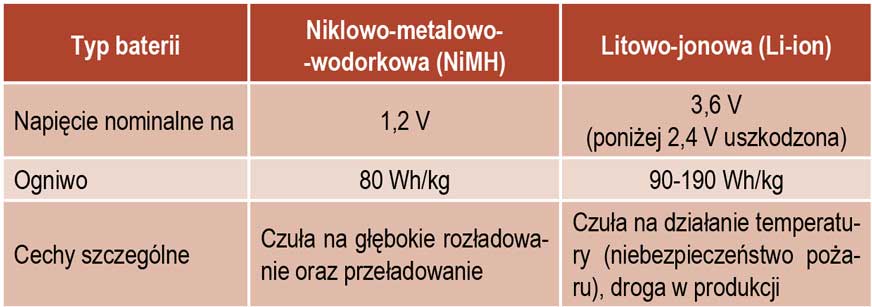

Tabela 1. W zależności od producenta i technologii napędu w ostatnich latach stosowano różne typy akumulatorów

Najwięksi producenci ogniw

CATL, LG Chem, Panasonic/Tesla... Ta ostatnia przejęła w 2019 roku firmę Maxwell Technologies – lidera w produkcji superkondensatorów. Giganci rynku od kilku lat posiadają ogniwa, które pozwalają na przejechanie pojazdem elektrycznym miliona kilometrów. W procesie projektowania nową technologię ogniwa testuje się kilka lat, aby pozyskać dowody, że dane ogniwo ma deklarowane parametry.

– Wykonuje się tzw. cyklowanie, aby sprawdzić, jaką żywotność ma dane ogniwo – przez kilka lat dopracowuje się proces produkcji, by był w 100% zautomatyzowany, oraz kładzie się ogromny nacisk na kontrolę jakości. Proszę sobie wyobrazić, że jedno ogniwo zamontowane w pojeździe posiadającym np. 400 ogniw, które doznało zwarcia wewnątrz celi na skutek wady produkcyjnej, może spowodować pożar pojazdu lub nawet kilkudziesięciu pojazdów, choćby zaparkowanych na podziemnym parkingu – skalę zagrożeń uzmysławia Mateusz Wach, Batterytech.

Wracając do zagadnień interesujących z punktu widzenia recyklingu. Przeważający dziś sposób montażu pakietów i modułów stanowi prawdopodobnie największą przeszkodę dla skutecznego demontażu i recyklingu ogniw.

– Brak standaryzacji konstrukcji to faktyczny problem, jeśli chodzi o drugie życie akumulatorów i o recykling na dużą skalę, a tylko taki jest ekonomicznie uzasadniony. Recykling wymaga nowego podejścia do konstrukcji RESS. Podejścia pozwalającego na demontaż w ujednolicony sposób. Usuwanie połączeń elektrycznych, bezpieczny demontaż ogniw – to rozwiązania, których nikt na razie nie unifikuje – podkreśla Jakub Zręda z Wamtechnik.

Znawcy tematu potwierdzą – obserwuje się dużą różnorodność stosowanych baterii, ze względu na wymiary ogniw, materiały, konstrukcję czy parametry takie jak napięcia i prądy. Branża zdefiniowała kilka rozmiarów ogniw, ale ich producenci czasami odbiegają od standardów, gdyż wymagania dotyczące np. wymiarów baterii mają wyższy priorytet niż wykorzystanie standardowych ogniw – po prostu projektuje się ogniwa pod daną baterię konkretnego producenta pojazdu. Notabene spółka Batterytech (firma znalazła się na liście najnowszych projektów, które uzyskały dofinansowanie w VI rundzie konkursu „Rozwój start-upów w Polsce Wschodniej” – przyp. red.) rozwiązała ten problem, oferując system zarządzania baterią, który obsługuje wszystkie dostępne chemie ogniw: LFP, LTO, NCA, NMC, LMO, LCO.

– Daje to możliwość konfiguracji parametrów, tak aby oferowany system zarządzania baterią mógł współpracować z każdą baterią oferowaną na aftermarkecie. Dzięki naszemu produktowi jesteśmy w stanie dać drugie życie baterii czy ogniwom. Wystarczy, że za pomocą dedykowanego oprogramowania ustawimy parametry baterii w systemie zarządzania – informuje Mateusz Wach z firmy Batterytech.

I tu kolejny głos o potrzebie standaryzacji, acz w jego opinii wprowadzenie standaryzacji na tym etapie, tj. dziś, po prostu zahamowałoby wzrost i rozwój tej branży.

– Technologia aut elektrycznych cały czas dynamicznie się rozwija i nikt nie powiedział tu jeszcze ostatniego słowa. Następują zmiany w konstrukcji pojazdu, technologii ogniw, parametrach baterii... By wspomnieć tendencję zwiększania napięcie baterii z 400 V do 800 V ze względu na wyższą sprawność. Co innego, że stwarza to wyższe zagrożenie w przypadku kolizji. Standaryzacja będzie miała sens, jak tylko rynek osiągnie dojrzałość technologiczną, a polepszanie parametrów będzie wynikać z optymalizacji procesów, a nie z innowacyjnych nowych rozwiązań – podsumowuje Mateusz Wach z Batterytech.

Wszak oczkiem w głowie projektujących nowe samochody ma być horyzont czasowy, gdy przyjdzie wrak zdemontować na części, które będzie można użyć ponownie lub poddać recyklingowi.

Pierwszorzędną myślą inżynierów ma być...

Samochód, którego składowe w przemożnej części budować będą... kolejny egzemplarz. Takie założenia nakłada dyrektywa 2000/53/WE w sprawie pojazdów wycofanych z eksploatacji. Zwana w skrócie dyrektywą ELV (ang. End of Life Vehicles Directive), każe zminimalizować ich negatywny wpływ na środowisko, tj. zmniejszyć ostateczne składowanie. Tu adekwatny komentarz.

– Żywotność układu napędowego pojazdów elektrycznych można porównać do żywotności takich elementów jak dyferencjały czy skrzynie biegów w klasycznych pojazdach, co sprawia, że na pewno po wymianie łożysk i kontroli będą mogły pracować w nowych pojazdach z tą samą żywotnością i wydajnością – zwraca uwagę Jakub Zręda z Wamtechnik.

I od razu dodaje, że w przypadku samochodów elektrycznych na razie nie bardzo widać światełko w tunelu. Co można by standaryzować? Może materiały. Bo na rozmiar ogniwa czy modułów nikt nie ma nawet najmniejszych zakusów. I dlatego pewnie w literaturze przedmiotu, ale również gdy spytać specjalistów w dostarczaniu autonomicznych źródeł zasilania opartych o akumulatory i baterie, co rusz przewija się pogląd, że na drodze do realizacji uwolnienia środowiska od „elektromobilnego złomu” są przynajmniej dwie przeszkody. I to nie ekonomiczne, a właśnie brak homogenizacji konstrukcji i chemii ogniw. Li-ion mogą składać się z innych substancji chemicznych niż te wyprodukowane przez np. inną firmę z branży baterii. Istnieje duża różnica w składzie chemicznym baterii litowo-jonowych (np. odmiany NCA, NMC, LMO, LCO i LFP).

Jedno jest pewne. Bateria musi zostać zaprojektowana tak, aby można było ją wykorzystać do innej, mniej wymagającej aplikacji. Musi być też demontowalna, aby można było łatwo przekazać ogniwa do odzysku cennych materiałów. W końcu aż 80% baterii może zostać odzyskana w procesie recyklingu. To o tyle istotne, że koszt samej baterii stanowi większość (ponad ¾) kosztu układu napędowego "elektryka", a stosowanie stacjonarnych magazynów energii jest uzasadnione ekonomicznie przy cenie 20 USD/kWh. Może więc wystarczy poczekać, by efekt skali upowszechnił zagospodarowanie „elektrozłomu”. Od 2010 r. do 2019 r. ceny akumulatorów spadły z 1100 USD za kilowatogodzinę do 156 USD za kWh - o 87% mniej. Już teraz najbardziej liczący się w stawce producenci pojazdów zeszli z ceną tzw. batterpacka do poziomu 100 USD/kWh.

Rafał Dobrowolski

Fot. Wamtechnik, BMZ Poland, ZF

Komentarze (0)