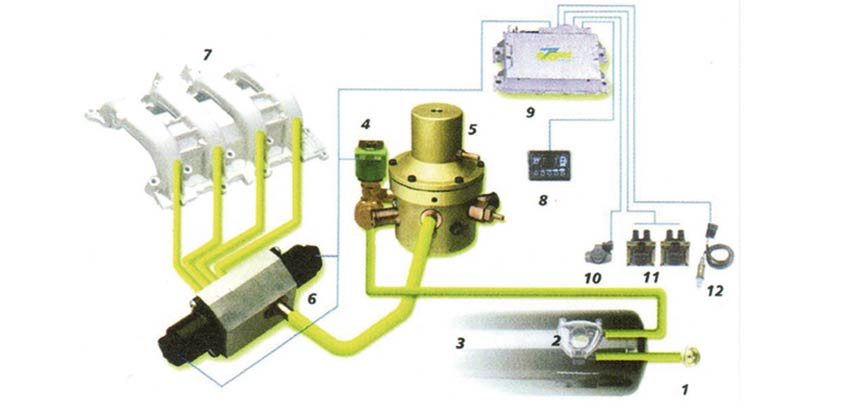

Rys. 1. Budowa klasycznej (mieszalnikowej) instalacji zasilającej silnik spalinowy gazem LPG z elektronicznym regulatorem przepływu gazu (system II generacji) – źródło: Tartarini.

2. Budowa i zasada działania instalacji gazowej

Systemy zasilania paliwami gazowymi zależą od rodzaju układu zasilania silników spalinowych i dzielą się na:

- klasyczne (mieszalnikowe) bez regulacji przepływu gazu (I generacja) lub z regulacją przepływu gazu (II generacja),

- nadciśnieniowe – zasilanie fazą gazową w sposób ciągły przez dysze (III generacja) lub sekwencyjnie przez wtryskiwacze (IV generacja),

- wtryskowe – wtrysk fazy ciekłej gazu (V generacja).

Obecnie w kraju najbardziej rozpowszechniony jest system zasilania nadciśnieniowego z wtryskiwaczami elektromagnetycznymi (IV generacja).

2.1. Klasyczny system zasilania gazem

Budowę klasycznego (mieszalnikowego) systemu zasilania gazem LPG przedstawiono na rys. 1. Wlew paliwa umożliwia napełnienie zbiornika gazem płynnym. Połączenie wlewu paliwa z osprzętem zbiornika przewodem giętkim lub rurką miedzianą pozwala na napełnienie zbiornika do 80% jego objętości. Ze zbiornika przez osprzęt gaz przepływa do elektrozaworu odcinającego i po jego otwarciu do reduktora-parownika. Po odparowaniu gaz dostarczany jest do mieszalnika, gdzie następuje jego wymieszanie z powietrzem zasysanym przez silnik. W instalacji I generacji ilość gazu zasilającego silnik zależy od podciśnienia panującego w układzie dolotowym. System jest przeznaczony do stosowania w silnikach z gaźnikowymi lub wtryskowymi (bez sondy lambda i katalizatora) układami zasilania.

W silnikach z wtryskiem paliwa wyposażonych w sondę λ i katalizator stosuje się instalacje II generacji z elektronicznym sterowaniem przepływu gazu. Między reduktorem a mieszalnikiem umieszcza się elektroniczny regulator przepływu gazu. Do prawidłowego działania systemu regulacji wykorzystuje się sygnały prędkości obrotowej silnika, zawartości tlenu w spalinach oraz obciążenia silnika (położenia przepustnicy). Odpowiedni algorytm przetwarza te informacje i umożliwia właściwe ustawienie regulatora przepływu gazu.

Osprzęt zespolony zbiornika (wielozawór) powinien obowiązkowo zawierać: wskaźnik poziomu paliwa, zawór ograniczający napełnienie zbiornika, zawór ograniczający nadmierny wypływ ze zbiornika, urządzenie zabezpieczające przed nadmiernym wzrostem ciśnienia, zawór zwrotny, elektromagnetyczny zawór odcinający wypływ gazu ze zbiornika. Zbiornik dostarczany jest z ramką i zestawem montażowym, które muszą spełniać wymagania dotyczące obciążeń wzdłużnych i poprzecznych.

Rys. 2. Schemat układu Etagas zasilania nadciśnieniowego gazem LPG (system III generacji) – źródło: Tartarini: 1 – wlew paliwa, 2 – wielozawór oraz osłona hermetyczna, 3 – zbiornik LPG, 4 – elektromagnetyczny zawór odcinający, 5 – reduktor, 6 – rozdzielacz, 7 – kolektor dolotowy, 8 – przełącznik rodzaju paliwa, 9 – sterownik, 10 – czujnik położenia przepustnicy, 11 – cewki zapłonowe, 12 – sonda lambda.

2.2. System zasilania nadciśnieniowego

Nadciśnieniowy system zasilania gazem zbliżony jest budową do układu wtryskowego benzyny. Instalacje zasilające nie zawierają mieszalnika. Systemy zasilania gazem III generacji (rys. 2) umożliwiają ciągłe dostarczanie lotnego gazu w pobliżu zaworów dolotowych silnika (za pomocą dysz i zaworów jednokierunkowych). Taki rodzaj instalacji gazowej stosuje się w silnikach z wielopunktowym, sterowanym elektronicznie wtryskiem benzyny (z sondą lambda i katalizatorem).

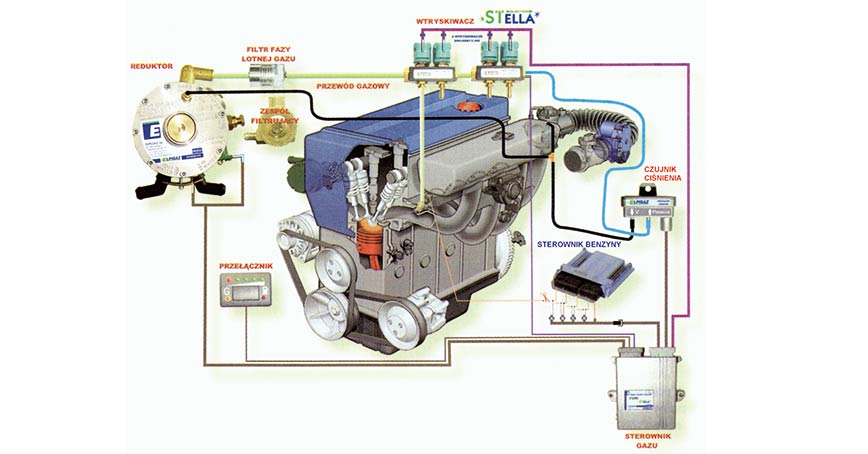

Nowoczesnym i często obecnie występującym rozwiązaniem konstrukcyjnym jest instalacja nadciśnieniowa IV generacji (rys. 3) z sekwencyjnym wtryskiem gazu w postaci lotnej (odparowanej). Instalacja jest stosowana do silników z wielopunktowym wtryskiem benzyny wyposażonych w sondę λ, katalizator oraz system diagnostyki pokładowej OBDII/EOBD. Gaz dostarczany jest oddzielnie dla każdego cylindra przez elektrycznie sterowane wtryskiwacze gazu (umieszczone blisko wtryskiwaczy benzyny). Do sterowania wtryskiwaczami gazu wykorzystuje się oryginalne sygnały sterujące wtryskiwaczami benzyny. Komputer na podstawie sygnałów sterujących wtryskiwaczami benzyny ustala czas otwarcia wtryskiwaczy gazu oddzielnie dla każdego cylindra. Programy sterujące dobierane są do określonego typu silnika. Parametry pracy silnika zasilanego gazem są porównywalne do parametrów uzyskiwanych przy zasilaniu benzyną.

System każdorazowo uruchamia silnik na benzynie (w celu poprawnej pracy elementów hydraulicznych). Po osiągnięciu wymaganej temperatury pracy następuje samoczynne przełączenie na zasilanie gazem. W odróżnieniu od systemu klasycznego odparowany gaz jest wtryskiwany blisko zaworów dolotowych (precyzyjniejsze dawkowanie, brak cofania się płomienia). Zastosowanie algorytmów o logice zbliżonej do układów benzynowych powoduje obniżenie zużycia gazu, emisji toksycznych składników spalin i wzrost osiągów silników zasilanych gazem. Układ zasilania nie wymaga specjalnych regulacji. Charakterystykę urządzenia sterującego programuje się za pośrednictwem komputera w procesie samoadaptacji.

Rys. 3. Schemat układu Stella zasilania nadciśnieniowego z sekwencyjnym wtryskiem gazu, system IV generacji (kolorem czerwonym opisano elementy, które wymagają oznakowania homologacyjnego) – źródło: Elpigaz.

Komentarze (0)