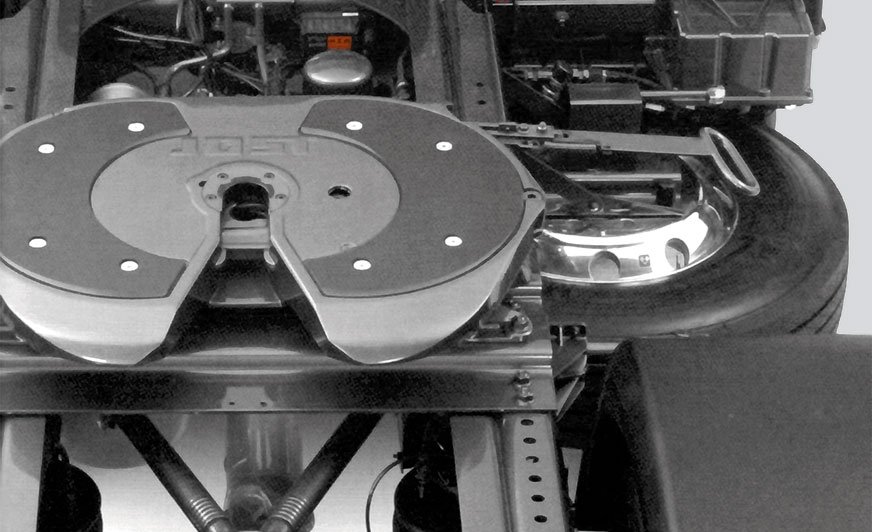

Siodło z wymiennymi nakładkami ślizgowymi usytuowane na płycie montażowej przymocowanej do ramy pojazdu (źródło: DAF)

Mechaniczne urządzenia sprzęgające pojazd silnikowy i przyczepę to wszelkie części i urządzenia zamontowane do ram, części nośnych nadwozi albo podwozi, za pomocą których mogą być sprzężone pojazdy ciągnące i ciągnione.

Urządzenia sprzęgające zalicza się do podzespołów istotnych dla bezpieczeństwa ruchu drogowego. Z tego powodu podlegają obowiązkowej homologacji, to jest przed dopuszczeniem do obrotu rynkowego muszą przejść badania sprawdzające spełnienie wymagań odpowiednich przepisów i uzyskać świadectwo homologacji typu. Europejskimi dokumentami normatywnymi ustalającymi wymagania dla urządzeń sprzęgających są regulamin nr 55 EKG ONZ i dyrektywa 94/20/WE. Zawarto w nich wymagania ogólne i szczegółowe dla poszczególnych klas urządzeń sprzęgających, opisy badań funkcjonalnych i wytrzymałościowych oraz kryteria oceny ich wyników.

Po uzyskaniu pozytywnego wyniku badania każdy typ urządzenia sprzęgającego powinien być oznaczony znakiem homologacji, w zależności od dokumentu będącego podstawą procesu – E (regulamin EKG ONZ) lub e (dyrektywa WE).

1. Przepisy polskie dotyczące urządzeń sprzęgających

Krajowe uwarunkowania prawne dotyczące urządzeń sprzęgających pojazd silnikowy i przyczepę zostały określone w ustawie – Prawo o ruchu drogowym [3], rozporządzeniu o warunkach technicznych [1] i rozporządzeniu o zakresie i sposobie badań [2].

Zapisy prawne dotyczące urządzeń sprzęgających określone w ustawie – Prawo o ruchu drogowym [3] stanowią, że:

- Urządzenia służące do łączenia pojazdu ciągnącego z przyczepą powinny zapewnić bezpieczne ciągnięcie przyczepy o dopuszczalnej masie całkowitej przewidzianej do ciągnięcia przez ten pojazd, uniemożliwić samoczynne odłączenie się przyczepy oraz zapewnić prawidłowe działanie świateł i hamulców, o ile przyczepa jest w nie wyposażona (art. 66 ust. 3).

- Zespół pojazdów składający się z pojazdu samochodowego o dopuszczalnej masie całkowitej do 3,5 t (z wyjątkiem motocykla) i przyczepy albo autobusu i przyczepy może być dopuszczony do ruchu drogowego po uzyskaniu odpowiedniej adnotacji w dowodzie rejestracyjnym pojazdu silnikowego, dokonanej na podstawie przeprowadzonego badania technicznego. Przepis ten stosuje się także do ciągnika rolniczego i pojazdu wolnobieżnego wchodzącego w skład kolejki turystycznej (art. 71 ust. 4 i 5).

Ogólne zapisy zawarte w ustawie uszczegółowiono w przepisach wykonawczych, tj. rozporządzeniu o warunkach technicznych i rozporządzeniu o zakresie i sposobie badań. Rozporządzenie o warunkach technicznych [1] zawiera następujące regulacje:

1. Dopuszczalna masa całkowita przyczepy z hamulcem, ciągniętej przez samochód osobowy, ciężarowy i specjalny o dmc do 3,5 t, nie może przekroczyć (§ 3 ust. 7):

- wartości znamionowej urządzenia sprzęgającego,

- dopuszczalnej masy całkowitej tych pojazdów (z wyjątkiem samochodu terenowego),

- maksymalnej masy ciągniętej określonej dla tych pojazdów przez producenta,

- 3500 kg.

2. Dopuszczalna masa całkowita przyczepy bez hamulca, ciągniętej przez samochód osobowy, ciężarowy i specjalny o dmc do 3,5 t, nie może przekroczyć (§ 3 ust. 8):

- wartości znamionowej urządzenia sprzęgającego,

- maksymalnej masy ciągniętej określonej dla tych pojazdów przez producenta lub połowy ich masy własnej powiększonej o 75 kg (należy przyjąć mniejszą wartość),

- 750 kg.

3. Minimalne statyczne obciążenie pionowe urządzenia sprzęgającego (§ 3 ust. 9) nie może być mniejsze niż 4% dopuszczalnej masy ciągniętej i mniejsze niż 25 kg, przy czym producent pojazdu w instrukcji obsługi podaje następujące dane:

- maksymalne obciążenie urządzenia sprzęgającego,

- miejsce mocowania tego urządzenia do konstrukcji pojazdu,

- maksymalną odległość punktu sprzęgnięcia od osi tylnej pojazdu.

4. Maksymalne pionowe obciążenie urządzenia sprzęgającego w przyczepie z osią centralną (§ 3 ust. 9a) nie może przekroczyć 10% maksymalnej masy całkowitej przyczepy albo 1000 kg, przy czym przyjmuje się mniejszą wartość.

5. Dopuszczalna masa całkowita przyczepy z hamulcem ciągniętej przez autobus nie może przekroczyć 3500 kg, a bez hamulca 750 kg, oraz nie może przekraczać dmc autobusu (§ 3 ust. 10).

Wymóg posiadania odpowiedniego sprzęgu wynika z § 7 ust. 8 rozporządzenia o warunkach technicznych [1]. Pojazd przystosowany do ciągnięcia przyczepy oraz przyczepa powinny być wyposażone w odpowiednie urządzenia sprzęgające, o których mowa w regulaminie nr 55 EKG ONZ. Połączenia elektryczne urządzeń sprzęgających powinny być wykonane w sposób zgodny z aktualnym poziomem wiedzy inżynierskiej, zapewniającym bezpieczeństwo w ruchu drogowym. Poziom wiedzy jest opisany w normach. Wyposażenie przyczepy dłużycowej w urządzenie sprzęgające nie jest wymagane, jeżeli zespół pojazdów składający się z samochodu ciężarowego i przyczepy połączony jest ładunkiem.

Jeżeli na tabliczce znamionowej pojazdu silnikowego w pozycji, która określa dopuszczalną masę całkowitą zespołu (pojazd ciągnący + przyczepa), nie ma żadnego wpisu lub jest wpisana cyfra zero, to należy wnioskować, że producent nie przewiduje możliwości ciągnięcia przyczepy (rys. 1).

Zakres i sposób sprawdzania oraz kryteria oceny stanu urządzeń sprzęgających podczas przeprowadzania okresowego badania technicznego pojazdu określono w dziale I załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2].

Przepisy polskie podają tylko ogólne kryteria sprawdzania urządzeń sprzęgających. W przypadku wystąpienia wątpliwości powinno się szukać wyjaśnień w bardzo szczegółowych przepisach europejskich, tj. regulaminie nr 55 EKG ONZ i dyrektywie 94/20/WE.

2. Wymagania europejskie dla urządzeń sprzęgających

W dyrektywie 94/20/WE określono, że urządzenia sprzęgające zamontowane między pojazdem silnikowym a przyczepą powinny być wyprodukowane i przymocowane zgodnie z najlepszą wiedzą i doświadczeniem technicznym producenta oraz bezpieczne w obsłudze. Za bezpieczne sprzęgnięcie i rozprzęgnięcie pojazdów uznaje się czynność możliwą do wykonania przez jedną osobę, bez używania narzędzi. W przypadku sprzęgania przyczep o maksymalnej masie całkowitej większej niż 3,5 t należy stosować automatyczne urządzenia sprzęgające.

Producenci sprzęgów lub pojazdów (nadwozi) są zobowiązani do wyposażenia każdego urządzenia sprzęgającego w instrukcję montażu i obsługi. Wszystkie części mechanicznego urządzenia sprzęgającego, których awaria mogłaby spowodować rozłączenie się pojazdów, muszą być wyprodukowane ze stali (dopuszcza się materiały równoważne ze stalą). Dalej przedstawiono wybrane wymagania dotyczące popularnych urządzeń sprzęgających, które w pewnym zakresie mogą być zweryfikowane przez diagnostę w stacji kontroli pojazdów. Dla pełnego zrozumienia tematyki urządzeń sprzęgających niezbędne jest dokładne zapoznanie się z regulaminem nr 55 EKG ONZ (tekst jednolity został opublikowany w Dzienniku Urzędowym UE w rozporządzeniu L 227 z 28.08.2010 r.).

2.1. Sprzęgi kulowe

Powszechne w użyciu są urządzenia klas A50 i B50, czyli tzw. kulowe urządzenia sprzęgające. Należą do nich zaczepy kulowe (haki kulowe) montowane w pojeździe ciągnącym oraz głowice zaczepowe montowane na dyszlu przyczep.

Zaczepy kulowe klasy A50 muszą być zgodne pod względem kształtu i wymiarów z wymaganiami regulaminu nr 55 EKG ONZ (rys. 2). Dla demontowalnych zaczepów kulowych lub innych elementów nieprzymocowanych śrubami miejsce połączenia i sposób blokowania muszą odbywać się na zasadzie wymuszonego połączenia mechanicznego. W przypadku zaczepu kulowego, dla którego istnieje możliwość montażu różnych haków (rys. 3), musi być zachowana tzw. wolna przestrzeń montażowa w płaszczyźnie pionowej i poziomej. Producent urządzeń sprzęgających musi przewidzieć tzw. drugorzędne sprzęgi lub liny zabezpieczające, aby zagwarantować odpowiedni poziom bezpieczeństwa w przypadku rozłączenia głównego sprzęgu.

Głowice zaczepowe klasy B50 (rys. 4) muszą być tak zaprojektowane, aby nadawały się do bezpiecznego stosowania w połączeniu ze wszystkimi zaczepami kulowymi klasy A50 oraz zachowywały określone w przepisach właściwości. Głowica zaczepowa (niepołączona z pojazdem) musi mieć możliwość swobodnego ruchu:

- wychylenie w płaszczyźnie poziomej nie mniejsze niż ± 900,

- wychylenie w płaszczyźnie pionowej nie mniejsze niż ± 200,

- kąt obrotu wokół osi poziomej ± 250 (w połączeniu z wychyleniem poziomym).

2.2. Sprzęgi dyszlowe

Do łączenia samochodów ciężarowych i przyczep stosuje się urządzenia klas C50 i D50, czyli tzw. dyszlowe urządzenia sprzęgające. Należą do nich sprzężenia dyszlowe ze szczęką zaczepową i automatycznie otwierającym/zamykającym się sworzniem na pojeździe ciągnącym oraz ucha dyszla zamocowane do dyszla przyczep.

Zasadniczą częścią zaczepu szczękowego (rys. 5) jest trzon z umieszczonymi na końcu szczękami, w których za pośrednictwem tulejek osadzony jest sworzeń. Położenie sworznia jest zablokowane przez zatrzask dociskany sprężyną. Rozłączenie sprzęgu wymaga przemieszczenia dźwigni, która odblokowuje sworzeń i unosi go do góry. W nowych sprzęgach stosuje się zdalne sterowanie, układ ostrzegający przed przekroczeniem granicznego kąta skrętu oraz czujniki przy zaczepie i wskaźniki w kabinie kierowcy informujące o prawidłowym sprzęgnięciu pojazdów.

Zaczep szczękowy lub jego część mocująca może obracać się wokół osi pionowej. Jednak zaczep ten musi automatycznie ustawiać się w normalnym położeniu i przy otwartym sworzniu sprzęgającym być skutecznie utrzymywany w tym położeniu, aby podczas sprzęgania zapewnić odpowiednie prowadzenie ucha dyszla pociągowego. Dotyczy to również obrotu zaczepu wokół osi poziomej. Jeśli zaczep szczękowy lub jego część mocująca może obracać się wokół osi poprzecznej, to odpowiedni blokujący moment obrotowy musi utrzymywać złącze umożliwiające ten obrót w położeniu normalnym.

Sworzeń sprzęgający w położeniu zamkniętym musi być zabezpieczony przez dwa mechaniczne urządzenia wymuszające zamknięcie sprzęgu, z których każde musi być skuteczne, gdyby drugie zawiodło. Zamknięte i zabezpieczone położenie musi być wyraźnie wskazywane za pomocą urządzenia mechanicznego i widoczne z zewnątrz. Musi być możliwa kontrola położenia wskaźnika mechanicznego przez dotyk (rys. 6).

Ucho dyszla sprzężone z dyszlem pociągowym (nieprzymocowane do pojazdu) musi mieć zakres swobodnego ruchu:

- wychylenie w płaszczyźnie poziomej nie mniejsze niż ± 900,

- wychylenie w płaszczyźnie pionowej nie mniejsze niż ± 200,

- kąt obrotu wokół osi podłużnej trzonu szczęk ± 250.

Nie dopuszcza się obrotu osiowego samego ucha dyszla, gdyż obraca się urządzenie sprzęgające. Jeżeli ucha dyszla pociągowego klasy D50 montuje się z tulejami, to muszą mieć odpowiednie wymiary. Tulei nie można spawać do uch dyszli.

2.3. Sprzęgi siodłowe

Do łączenia ciągników siodłowych i naczep używane są urządzenia klas G50 i H50, czyli tzw. siodłowe urządzenia sprzęgające. Należą do nich płaskie urządzenia sprzęgające (siodła) z automatycznym zamknięciem mocowane do pojazdu ciągnącego oraz sworznie sprzęgające montowane do naczepy.

Siodło (rys. 7) składa się z płyty nośnej (ślizgowej) z wycięciem z tyłu w kształcie litery V i otworem w środku. Jest wyposażone w prowadnice umożliwiające prawidłowe i bezpieczne przesuwanie sworznia sprzęgającego. W skład urządzenia siodłowego wchodzi również tzw. ogranicznik. Siodła można montować na płycie montażowej lub bezpośrednio na ramie ciągnika. W nowych siodłach stosuje się zdalne sterowanie procesem sprzęgania (rozłączania) naczepy i sygnalizowanie prawidłowego zapięcia czopa (rys. 8).

Zakres ruchu swobodnego sprzęgu siodłowego z włożonym sworzniem (sprzęg niezamontowany do pojazdu) musi wynosić:

- wychylenie w płaszczyźnie poziomej nie mniejsze niż ± 900 (nie dotyczy sprzęgów ze sterowaniem wymuszonym),

- wychylenie w płaszczyźnie pionowej nie mniejsze niż ± 120,

- kąt obrotu wokół osi wzdłużnej ± 30.

Sprzęg siodłowy, tak jak inne systemy sprzęgające, musi być zabezpieczony w położeniu zamkniętym przez dwa mechaniczne urządzenia wymuszające zamknięcie, z których każde musi być skuteczne, gdyby drugie zawiodło.

Pierwszorzędne urządzenie blokujące musi działać automatycznie, a drugorzędne może działać automatycznie lub być obsługiwane ręcznie. Drugorzędne urządzenie może działać łącznie z pierwszorzędnym. Zablokowanie drugorzędnego urządzenia zamykającego powinno być możliwe tylko w przypadku, jeśli pierwszorzędne urządzenie zostało właściwie zablokowane. Nie może nastąpić niezamierzone zwolnienie urządzeń blokujących.

Zamknięte i zabezpieczone położenie musi być wyraźnie wskazywane za pomocą urządzenia mechanicznego i widoczne z zewnątrz. Musi być możliwa kontrola położenia wskaźnika mechanicznego przez dotyk.

Wymiary sworznia sprzęgu siodłowego (rys. 9) muszą być zgodne z wymiarami określonymi w regulaminie nr 55 EKG ONZ.

dr inż. Kazimierz Sitek

Komentarze (0)