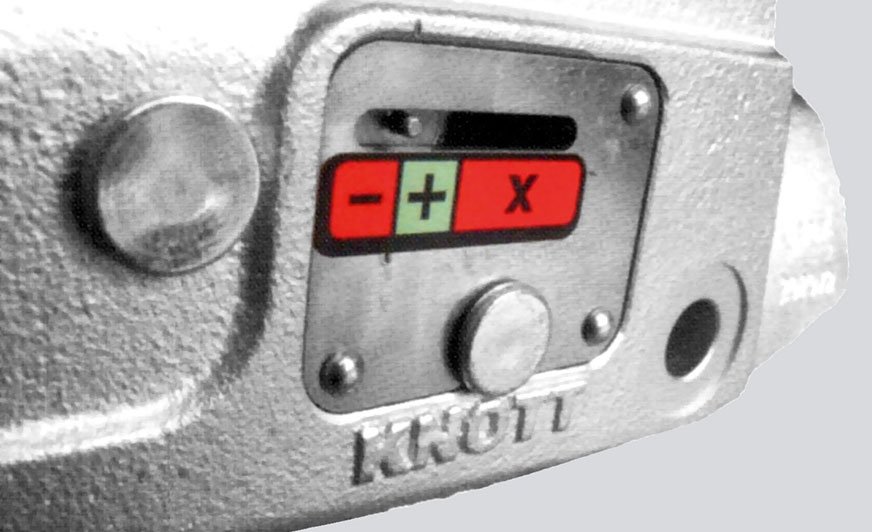

Położenie wskaźnika bezpieczeństwa sprzęgu kulowego wskazujące na nadmierne zużycie kuli haka lub zaczepu przyczepy (pozycja czerwona „–”) – źródło: Knott

Mechaniczne urządzenia sprzęgające pojazd silnikowy i przyczepę to wszelkie części i urządzenia zamontowane do ram, części nośnych nadwozi albo podwozi pojazdów, za pomocą których mogą być sprzężone pojazdy ciągnące i ciągnione. W pierwszej części opisaliśmy krajowe i europejskie uwarunkowania prawne dotyczące urządzeń sprzęgających pojazd silnikowy i przyczepę (naczepę), natomiast w części drugiej przedstawiamy podstawowe klasy urządzeń sprzęgających, oznakowanie i parametry sprzęgów oraz diagnozowanie kulowych, dyszlowych i siodłowych urządzeń sprzęgających.

3. Podstawowe klasy urządzeń sprzęgających

Urządzenia sprzęgające dzieli się na klasy, z których podstawowe to:

- klasa A – zaczepy kulowe i wsporniki pociągowe wykorzystujące urządzenie kuliste (o średnicy 50 mm) i wsporniki na pojeździe ciągnącym w celu sprzężenia z przyczepą za pomocą głowicy zaczepowej;

- klasa B – głowice zaczepowe mocowane do dyszla przyczep w celu połączenia z zaczepem kulowym pojazdu ciągnącego;

- klasa C – automatyczne sprzężenia dyszlowe ze szczęką zaczepową i automatycznie otwierającym/zamykającym się sworzniem (o średnicy 50 mm) na pojeździe ciągnącym w celu połączenia z przyczepą za pomocą ucha dyszla;

- klasa D – ucha dyszla z otworem równoległym zamocowane do dyszla przyczep w celu połączenia z automatycznymi sprzężeniami dyszlowymi;

- klasa E – niestandardowe dyszle zawierające urządzenia najazdowe i podobne elementy wyposażenia zamocowane z przodu ciągniętego pojazdu lub do jego podwozia, które są odpowiednie do sprzęgania z pojazdem ciągnącym za pomocą uch dyszla, głowic zaczepowych lub podobnych urządzeń sprzęgających;

- klasa F – niestandardowe belki pociągowe, tj. wszystkie elementy i urządzenia umieszczone między urządzeniami sprzęgającymi, takimi jak kule sprzęgające i sprzężenia dyszlowe, a ramą, nadwoziem samonośnym lub podwoziem pojazdu ciągnącego;

- klasa G – sprzęgi siodłowe, tj. płaskie urządzenia sprzęgające z automatycznym zamknięciem mocowane do pojazdu ciągnącego w celu połączenia ze sworzniem sprzęgu siodłowego przymocowanym do naczepy;

- klasa H – sworznie sprzęgu siodłowego (o średnicy 50 mm), które są urządzeniami montowanymi do naczepy w celu połączenia ze sprzęgiem siodłowym pojazdu ciągnącego;

- klasa K – standardowe zaczepy hakowe przeznaczone do użytku z właściwymi pierścieniowymi uchami dyszli klasy L;

- klasa L – standardowe pierścieniowe ucha dyszli przeznaczone do użytku z właściwymi hakami sprzęgającymi klasy K.

4. Sposób oznakowania i parametry sprzęgów

Każde mechaniczne urządzenie sprzęgające, które zostało poddane badaniom homologacyjnym, powinno być oznakowane w sposób trwały. Obowiązkowe jest umieszczenie:

- znaku homologacji,

- klasy sprzęgu,

- odpowiednich wartości charakterystycznych,

- typu i wersji (jeżeli występuje),

- znaku fabrycznego, nazwy handlowej lub nazwy producenta.

Przykład oznakowania w przypadku sprzężenia za pomocą zaczepu kulowego pokazano na rysunku 10. Urządzenie sprzęgające jest niestandardowym zaczepem kulowym klasy A50-X o maksymalnej dopuszczalnej wartości D = 10,2 kN i maksymalnym dopuszczalnym statycznym obciążeniu pionowym S = 85 kg, dla którego homologacja EKG ONZ części o numerze 0945 została udzielona w Polsce (E 20) wg regulaminu nr 55 pierwszej serii poprawek.

Przykładowe oznakowanie dla sprzężenia za pomocą głowicy zaczepowej przedstawiono na rysunku 11. Urządzenie sprzęgające jest niestandardową głowicą zaczepową klasy B50-X o maksymalnej dopuszczalnej wartości D/DC = 27 kN i maksymalnym dopuszczalnym statycznym obciążeniu pionowym S = 150 kg, dla którego homologacja WE części o numerze 1521 została udzielona w Niemczech (e 1). Pierwsze dwie cyfry (00) oznaczają, że część ta uzyskała homologację zgodnie z pierwotną postacią dyrektywy (bez poprawek).

Wartość D określa się jako teoretyczną siłę odniesienia siły poziomej występującej między pojazdem ciągnącym i przyczepą. Wartość tę bierze się za podstawę obciążenia poziomego w badaniach dynamicznych. Wylicza się ją ze wzorów, które różnią się w zależności od sposobu przenoszenia obciążeń przez urządzenie sprzęgające. Na przykład dla urządzeń sprzęgających niemogących przenosić obciążeń pionowych wartość ta wynosi:

gdzie:

T- technicznie dopuszczalna maksymalna masa (w tonach) pojazdu ciągnącego łącznie z obciążeniem pionowym przyczepy z osią centralną (jeśli występuje),

R- technicznie dopuszczalna maksymalna masa (w tonach) przyczepy samochodowej (z dyszlem ruchomym w płaszczyźnie pionowej) lub naczepy,

g- przyśpieszenie ziemskie (przyjąć 9,81 m/s2).

Wartość S określa się jako statyczne obciążenie pionowe. Jest ona częścią masy przyczepy z osią centralną działającą w warunkach statycznych w punkcie sprzęgu.

Wartość V określa się jako teoretyczną siłę odniesienia amplitudy siły pionowej występującej między pojazdem ciągnącym i przyczepą z osią centralną o maksymalnej masie przekraczającej 3,5 t. Bierze się ją za podstawę obciążenia pionowego w badaniach dynamicznych.

Wartość U jest to obciążenie pionowe sprzęgu siodłowego (w tonach).

5. Kontrola urządzeń sprzęgających

W stacjach kontroli pojazdów należy sprawdzać prawidłowość doboru i montażu urządzeń sprzęgających oraz ich oznakowanie i stan techniczny (stopień zużycia, poprawność działania). Obowiązek kontroli urządzeń sprzęgających i przeznaczonych do holowania/ciągnięcia wynika z treści pkt 6.1.6 działu I załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2]. Powinno się przeprowadzić kontrolę organoleptyczną pod kątem zużycia oraz prawidłowości działania, ze szczególnym uwzględnieniem zamontowanych urządzeń zabezpieczających i działania wskaźników. Ogólne kryteria, według których uznaje się stan techniczny tych urządzeń za niezgodny z przepisami, to:

- uszkodzenie, nieprawidłowe działanie lub pęknięcie elementu,

- nadmierne zużycie elementu,

- uszkodzone mocowanie elementu sprzęgającego do ramy,

- brak lub nieprawidłowe działanie urządzenia zabezpieczającego.

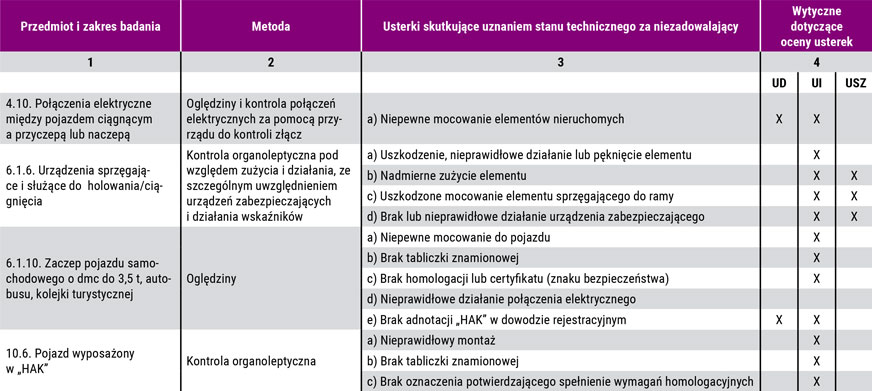

Pozostałe kryteria, które musi uwzględnić diagnosta podczas oględzin i kontroli spełnienia warunków technicznych urządzeń sprzęgających, podano w pkt 4.10, 6.1.10 i 10.6 działu I załącznika nr 1 do tego rozporządzenia. Obowiązujące obecnie kryteria oceny stanu technicznego urządzeń sprzęgających (wynikające z przepisów o zakresie i sposobie badań) przedstawiono w tabeli 1.

Czynności wykonywane przez diagnostę podczas badania urządzeń sprzęgających w stacji kontroli pojazdów powinny przede wszystkim obejmować:

1) identyfikację pojazdu – na podstawie tabliczki znamionowej pojazdu, tabliczki znamionowej sprzęgu i ustalonych danych technicznych należy sprawdzić, czy zamontowany sprzęg jest właściwie dobrany do pojazdu i czy producent pojazdu przewidział możliwość ciągnięcia przyczepy (patrz rys. 1);

2) weryfikację oznakowania sprzęgu, tj. oznaczenia homologacyjnego, klasy sprzęgu i odpowiednich wartości charakterystycznych (np. D, S, V);

3) kontrolę organoleptyczną sprzęgu pod kątem zużycia i prawidłowego działania, z uwzględnieniem urządzeń zabezpieczających i działania wskaźników;

4) sprawdzenie spełnienia wymagań ogólnych, na przykład czy:

- wszystkie części, których uszkodzenie może być przyczyną rozłączenia sprzęgu, są wykonane ze stali (materiału równoważnego ze stalą);

- konstrukcja urządzenia sprzęgającego umożliwia jego obsługę przez jedną osobę, bez użycia narzędzi;

- oprócz sprzęgu głównego występują sprzęgi drugorzędne lub liny zabezpieczające;

- do sprzęgania przyczep o dmc powyżej 3,5 t zastosowano sprzęg automatyczny;

5) weryfikację spełnienia wymagań szczegółowych, a przede wszystkim:

- kompletności sprzęgu, poprawności zamocowania na pojeździe oraz działania sprzęgu i urządzeń zabezpieczających;

- stopnia zużycia elementów sprzęgu (położenie wskaźnika bezpieczeństwa, wymiary elementów i stan ich powierzchni);

6) sprawdzenie organoleptyczne połączeń elektrycznych oraz złącza elektrycznego pojazd-przyczepa za pomocą przyrządu.

Tabela 1. Przedmiot i zakres badania, czynności kontrolne, metody oceny stanu technicznego pojazdu z urządzeniem sprzęgającym oraz wykaz usterek [2]

5.1. Kulowe urządzenia sprzęgające

Kulowe urządzenia sprzęgające ocenia się głównie ze względu na:

1) pęknięcia części lub nadmierne zużycie:

- kulę haka lub zaczep przyczepy są nadmiernie zużyte, jeżeli po sprzęgnięciu wskaźnik bezpieczeństwa znajduje się w pozycji czerwonej „–” (rys. 12);

- kulę haka, jeżeli jej średnica jest mniejsza niż 49,61 mm, uznaje się za nadmiernie zużytą (zgodnie z PN-76/S47291);

2) obluzowanie mocowania sprzęgu do podwozia/nadwozia – producent pojazdu zawsze podaje informację o miejscach mocowania sprzęgu (od 1994 r.); miejsca te stanowią optymalne rozwiązanie pod względem wytrzymałościowym; należy stosować wyłącznie połączenia skręcane o określonej jakości (śruby o klasie wytrzymałości 8.8 lub 10.9);

3) nieprawidłowe działanie urządzeń zabezpieczających – powinno się zwrócić uwagę na działanie (bez zacięć) dwustopniowego systemu zabezpieczenia kuli i na prawidłowość działania zamka;

4) wysokość kuli względem podłoża – zgodnie z PN-76/S47291 kula haka ma znajdować się na wysokości od 350 mm do 420 mm od podłoża (rys. 13); jest to ważne ze względów wytrzymałościowych (ograniczona wytrzymałość mechaniczna nadwozia, odpowiedni nacisk na kulę);

5) punkt zaczepienia stalowej linki (pojazdy o dmc do 750 kg) lub stalowej linki hamulca awaryjnego (pojazdy o dmc powyżej 750 kg) – stalowa linka sprzęgu powinna być zaczepiona na kuli haka lub w punkcie do tego przeznaczonym, o ile producent przewidział takie miejsce (powinno się sprawdzić pod względem wytrzymałościowym);

6) stan przewodów elektrycznych i złącza elektrycznego pojazd-przyczepa – zwrócić uwagę na przetarcia izolacji przewodów, brak zabezpieczenia przed samoczynnym rozłączeniem i niewłaściwe połączenia wtyczki lub gniazdka; złącze elektryczne pojazd-przyczepa należy sprawdzić za pomocą przyrządu;

7) możliwość montażu i demontażu kuli haka – wynik badania powinien być negatywny w przypadku stałego połączenia kuli z korpusem haka (połączenie spawane), gdy kula zasłania nawet część tablicy rejestracyjnej.

5.2. Dyszlowe urządzenia sprzęgające

Podczas kontroli dyszlowych urządzeń sprzęgających powinno się przede wszystkim uwzględnić:

- stopień zużycia elementów urządzenia sprzęgającego (wymiary graniczne i stan powierzchni sworznia, stan tulei dyszla, luzy w sprzęgu);

- minimalna średnica sworznia nie może być mniejsza niż: 36,5 mm dla sprzęgu serii RO 400 lub 46 mm dla sprzęgu serii RO 500 (rys. 14);

- luz wzdłużny sworznia nie może być większy niż 2 mm;

- cały sprzęg nie może wykazywać żadnych luzów w kierunku wzdłużnym;

- gdy nie ma sygnalizacji prawidłowości sprzęgnięcia w kabinie kierowcy, po sprzęgnięciu należy sprawdzić położenie kołka kontrolnego.

5.3. Siodłowe urządzenia sprzęgające

W przypadku sprawdzania siodłowych urządzeń sprzęgających należy między innymi uwzględnić następujące wymagania:

- niedopuszczalne są nadmierne luzy w łożyskach siodła oraz w mechanizmie zamykającym;

- nie mogą wystąpić usterki mechanizmu zamykającego, które uniemożliwiają lub utrudniają zamknięcie lub otwarcie siodła (np. deformacja szczęki zaciskowej, uszkodzenie sprężyny, odkształcenie dźwigni zwalniającej zamek);

- w przypadku siodeł z wymiennymi nakładkami ślizgowymi niedopuszczalne jest ich zużycie powodujące kontakt między powierzchnią płyty ślizgowej naczepy a główkami śrub (rys. 15);

- niedopuszczalne jest nierównomierne i nadmierne zużycie powierzchni płyty ślizgowej przekraczające 5 mm, tj. do dna rowka smarowego – dla siodeł bez wymiennych nakładek ślizgowych (rys. 16);

- maksymalny luz sworznia zaczepowego w mechanizmie zamykającym może wynosić 0,3 mm;

- dopuszczalne zużycie sworznia zaczepowego wynosi:

- dla średnicy roboczej – 1,8 mm,

- dla średnicy podparcia – 2 mm,

- dla wysokości całkowitej – 1,5 mm.

Do oceny luzu sworznia zaczepowego w mechanizmie zamykającym i do kontroli odpowiednich średnic sworznia zaczepowego stosuje się sprawdziany. Na rysunku 17 przedstawiono taki sprawdzian oferowany przez firmę SAF- -Holland.

6. Uwagi końcowe

Należy podkreślić, że przepisy krajowe podają tylko ogólne kryteria sprawdzania urządzeń sprzęgających. Natomiast przepisy europejskie dotyczące tych urządzeń są bardzo szczegółowe. Dlatego w razie jakichkolwiek wątpliwości powinno się szukać wyjaśnień w dyrektywie 94/20/WE i regulaminie nr 55 EKG ONZ.

Podczas badania technicznego zespołu pojazdów składającego się z pojazdu samochodowego o dmc do 3,5 t i przyczepy albo autobusu i przyczepy diagnosta po jego wykonaniu zamieszcza w zaświadczeniu wpis o spełnieniu przez pojazd dodatkowych warunków technicznych oraz dokonuje w rejestrze adnotacji o treści „HAK”. Tak samo należy postąpić podczas badania ciągnika rolniczego i pojazdu wolnobieżnego wchodzącego w skład kolejki turystycznej.

Badanie techniczne pojazdu samochodowego z urządzeniem sprzęgającym jest obecnie badaniem okresowym rozszerzonym o dodatkowe czynności związane ze sprawdzeniem sprzęgu. Do przeprowadzania tego badania upoważnione są zarówno stacje podstawowe (pojazdy o dmc do 3,5 t), jak i stacje okręgowe (wszystkie pojazdy). W projektach zmian aktów prawnych proponuje się, aby kontrolę urządzenia sprzęgającego zakwalifikować do badań dodatkowych pojazdu.

dr inż. Kazimierz Sitek

Komentarze (1)