1. Sonda poboru spalin wprowadzona na określoną głębokość do rury wylotowej silnika (źródło: Unimetal)

O prawidłowości przebiegu procesu spalania w tłokowym silniku spalinowym świadczą skład i koncentracja składników spalin. Miarą niedoskonałości tego procesu jest natomiast masowy lub objętościowy udział w wydalanych spalinach tych składników, których obecność świadczy o niezupełnym lub niecałkowitym spalaniu, tj. tlenku węgla, węglowodorów i węgla (w postaci sadzy).

1. Metoda badania toksyczności spalin

Analiza spalin jest diagnostyczną metodą pomiarową (stosowaną w czasie badania silników o zapłonie iskrowym), która umożliwia dokładne określenie ilości poszczególnych składników spalin w wydalanych do otoczenia gazach spalinowych. Pomiar ten polega na ilościowym określeniu objętościowego udziału składników spalin w mieszaninie gazów spalinowych metodami opartymi na własnościach fizycznych lub chemicznych poszczególnych składników wchodzących w skład mieszanin gazowych. Objętościowy udział mierzonych składników spalin określa się w procentach (% obj., % vol.) lub w milionowych częściach całkowitej objętości gazów spalinowych (ppm obj., ppm vol.). Jednostka, w której mierzy się dany składnik, zależy od poziomu jego stężenia w gazach spalinowych. Natomiast poziom ich stężenia zależy od wielu czynników konstrukcyjnych oraz eksploatacyjnych silnika.

Metodą analizy spalin mierzy się następujące składniki:

- tlenek węgla (CO),

- dwutlenek węgla (CO2),

- węglowodory (CH),

- tlenki azotu (NOx),

- tlen (O2).

Pomiędzy składem i natężeniem emisji gazów spalinowych oraz zmieniającymi się w procesie eksploatacji parametrami układów silnika i jego stanem technicznym istnieje ścisły związek wyrażający się zmianą składu spalin. Zatem ilościowe określenie udziału poszczególnych składników spalin metodą analizy ich składu w gazach spalinowych silnika o zapłonie iskrowym podczas pracy w określonych warunkach pozwala ocenić:

- stopień toksyczności spalin,

- współczynnik składu mieszanki.

Stopień toksyczności spalin określany jest na podstawie pomiaru stężenia produktów niezupełnego spalania, tj. tlenku węgla i węglowodorów, aby:

- w silnikach z elektronicznym wtryskiem benzyny i katalizatorem oraz sondą lambda umożliwić ocenę zdatności silnika i układu zasilania paliwem,

- w silnikach gaźnikowych oraz z wtryskiem paliwa w czasie pracy silnika na biegu jałowym sprawdzić i wyregulować poziom stężenia tlenku węgla w spalinach,

- w oparciu o pomiar stężenia węglowodorów ocenić ogólny stan techniczny silnika i wyregulować właściwie, szczególnie w częściowo zużytych silnikach gaźnikowych, odpowiedni poziom stężenia tlenku węgla w spalinach i zapobiec regulacji gaźnika na zbyt ubogą mieszankę (nadmierne zubożenie mieszanki powoduje wzrost stężenia CH).

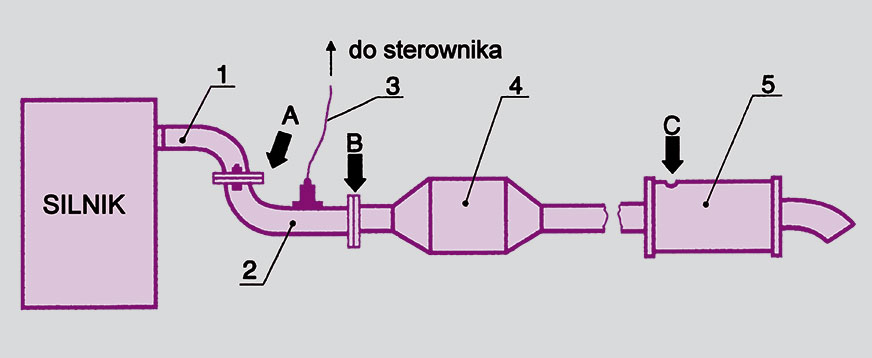

2. Charakterystyczne miejsca występowania nieszczelności w układzie wylotowym silnika o zapłonie iskrowym [3]: 1 – kolektor wylotowy, 2 – przednia rura wylotowa, 3 – sonda lambda, 4 – katalizator, 5 – tłumik

Współczynniki składu mieszanki paliwowo-powietrznej (λ i AFR) określane są na podstawie pomiaru stężenia dwóch: CO2 i CO, trzech: CO2, CO i CH lub czterech składników spalin: CO2, CO, CH i O2 metodą pośrednią na podstawie zależności matematycznych, uwzględniających mierzone stężenie wskazanej ilości składników spalin. Przyjęta w obecnie używanych przyrządach do analizy spalin metoda określania składu mieszanki, w której zlicza się ilości CO2, CO, CH i O2, oparta jest na wzorach Brettschneidera lub Spindta. Charakteryzuje ją duża dokładność, ponieważ zapewnia takie same wyniki pomiarów przed i za katalizatorem spalin. Pomiar współczynników λ i AFR w czasie pracy silnika na biegu jałowym i biegu luzem z tak dużą dokładnością pozwala sprawdzić charakterystykę pracy układu zasilania paliwem i ocenić funkcjonowanie zespołów regulujących skład mieszanki na biegu luzem w pełnym zakresie prędkości obrotowych.

W silnikach gaźnikowych można sprawdzić i ocenić działanie:

- poszczególnych urządzeń gaźnika: układu kompensacyjnego, urządzenia biegu jałowego, urządzenia wzbogacającego, pompki przyspieszającej i zaworu hamowania silnikiem,

- układu dolotowego: filtra powietrza i układu przewietrzania skrzyni korbowej.

W silnikach z wtryskiem benzyny można sprawdzić i ocenić działanie układu sterowania składem mieszanki zarówno na biegu jałowym, jak i przy wyższych prędkościach obrotowych silnika na biegu luzem (bez obciążenia) oraz działanie sondy lambda i katalizatora spalin.

Główne cele wykonywanej na stacjach i stanowiskach diagnostycznych analizy spalin to:

- zmierzenie rzeczywistej wartości emisji toksycznych składników spalin,

- sprawdzenie stanu technicznego układu zasilania paliwem,

- sprawdzenie funkcjonowania układu sterowania składem mieszanki,

- sprawdzenie funkcjonowania urządzeń ograniczających emisję toksycznych składników spalin,

- regulacja pracy silnika na biegu jałowym.

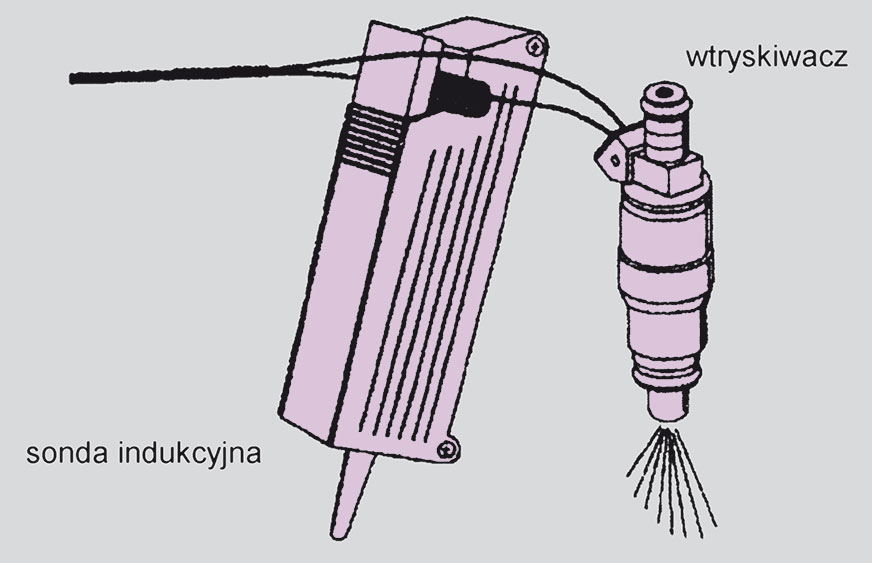

Pomiar prędkości obrotowej silnika o zapłonie iskrowym za pomocą sondy indukcyjnej wykorzystującej sygnał sterowania wtryskiwacza [1]

2. Warunki techniczne analizy spalin

Analizę spalin w celach diagnostycznych wykonuje się na stojącym pojeździe z włączonym sprzęgłem i dźwignią zmiany biegów w położeniu neutralnym, podczas pracy silnika na biegu luzem. Urządzenie rozruchowe i wszystkie odbiorniki energii elektrycznej powinny być wyłączone, a hamulec postojowy włączony. W rurę wylotową badanego silnika wprowadza się sondę poboru spalin połączoną przewodem elastycznym z analizatorem spalin. Przed pomiarami analizator spalin musi być przygotowany do pracy zgodnie z wymaganiami instrukcji obsługi. Przyrząd i jego układy pomiarowe muszą być nagrzane do odpowiedniej temperatury, zapewniającej wymagane wartości stabilności wskazań, muszą być też cechowane i korygowane przed każdym pomiarem. Weryfikacji podlega również szczelność wszystkich połączeń między sondą poboru spalin i analizatorem. Istotne znaczenie mają też stan cieplny silnika i zagłębienie sondy w rurze wylotowej.

Zmiana stanu cieplnego silnika modyfikuje warunki tworzenia się i spalania mieszanki, co wpływa na wyniki pomiarów analizy spalin, dlatego należy je prowadzić na silniku nagrzanym o ustalonym stanie cieplnym. Stopień nagrzania silnika ocenia się na podstawie temperatury cieczy chłodzącej lub oleju w układzie smarowania. Obecnie stosowane analizatory spalin wyposażone są w mierniki prędkości obrotowej i temperatury oleju silnikowego, które przed pomiarami należy podłączyć do silnika zgodnie z zaleceniami instrukcji obsługi.

Minimalna głębokość wprowadzania sondy do rury wydechowej (rys. 1), zapewniająca uzyskanie maksymalnych wskazań analizatora, zależy od prędkości obrotowej silnika (n), przy której prowadzi się pomiary. Podczas badań wykonywanych w celu kontroli stanu i lokalizacji uszkodzeń silnika (szczególnie układu zasilania paliwem) powinna ona wynosić [1]:

- 800 mm dla n = 650 obr./min,

- 650 mm dla n = 750 obr./min,

- 500 mm dla n = 1000 obr./min,

- 400 mm dla n = 1500 obr./min,

- 100 mm dla n = 2500 obr./min.

W trakcie badań prowadzonych na stacji kontroli pojazdów sonda analizatora powinna być wprowadzona do rury wydechowej silnika bezpośrednio przed pomiarem na głębokość nie mniejszą niż 300 mm [2].

Na wyniki badania składu spalin i dokładność pomiarów wpływa szereg czynników, których kontrola umożliwia prawidłowe wykonanie analizy spalin oraz bezbłędne wnioskowanie o stanie technicznym układu zasilania. Należą do nich:

- cechy konstrukcyjne i charakterystyka pracy układu zasilania,

- właściwy luz zaworowy i kąt wyprzedzenia zapłonu,

- kompletność i szczelność układów dolotowego i wylotowego,

- prędkość obrotowa silnika,

- temperatura oleju silnikowego.

Cechy konstrukcyjne i charakterystyka pracy układu zasilania zależą od jego rodzaju: gaźnikowy czy wtryskowy, z katalizatorem czy bez katalizatora, z sondą lambda czy bez sondy, z sondą podgrzewaną czy bez podgrzewania itp. Dodatkowo należy uwzględnić czas pracy tych urządzeń podczas eksploatacji samochodu. Katalizator i sonda lambda mogą skutecznie pracować tylko w określonym zakresie temperatur. Nowy katalizator uzyskuje wymaganą skuteczność pracy w temperaturze od 2400C do 2700C. Im większy przebieg ma samochód, tym wyższej temperatury wymagają katalizator i sonda lambda. Przykładowo, po przebiegu około 80 000 km wymagana temperatura początku pracy katalizatora wynosi od 3300C do 3800C. Z tego powodu dopuszczalne okresy prawidłowej pracy mierzone przebiegiem wynoszą dla:

- sondy lambda nieogrzewanej: 80 000 km,

- sondy lambda ogrzewanej: 160 000 km,

- katalizatora: 80 000 km.

Osiągnięcie przez silnik wymaganej dla przeprowadzenia kontroli składu spalin temperatury pracy nie zawsze oznacza, że katalizator również uzyskał wymaganą temperaturą roboczą. W przypadku niedogrzania zaleca się przed wjazdem na stanowisko diagnostyczne i przystąpieniem do wykonania analizy spalin przeprowadzić procedurę dogrzewania katalizatora, którą można wykonać w następujący sposób:

- utrzymać przez około 2 min prędkość obrotową silnika pomiędzy 2500 a 3000 obr./min;

- zdecydowanie nacisnąć na pedał przyspieszenia i zwiększyć prędkość obrotową do około 4000 obr./min, po czym zwolnić nacisk na pedał gazu, aż do uzyskania obrotów biegu jałowego; następnie powrócić do utrzymania stałej prędkości obrotowej z zakresu od 2500 do 3000 obr./min;

- kilka razy powtórzyć wymienione czynności.

Nieprawidłowa wartość luzu zaworowego i kąta wyprzedzenia zapłonu zmienia warunki tworzenia i spalania mieszanki, co wpływa na wyniki pomiarów analizy spalin, dlatego przed wykonaniem pomiarów zaleca się sprawdzić i wyregulować luz zaworowy oraz kąt wyprzedzenia zapłonu.

Warunkiem prawidłowego wykonania analizy spalin jest sprawdzenie kompletności i szczelności układu dolotowego (wraz z wszystkimi układami połączonymi z kolektorem dolotowym) oraz wylotowego. Nieszczelność układu wylotowego w istotny sposób oddziałuje na skład spalin. Im bliżej silnika występuje miejsce nieszczelności, tym większy jest jej wpływ na pracę silnika. Możliwe miejsca występowania nieszczelności w układzie wylotowym silnika (z katalizatorem i sondą λ) przedstawiono na rys. 2. Jeżeli nieszczelność występuje między silnikiem a sondą lambda (A), to spaliny są rozrzedzone zasysanym powietrzem, co obniża sprawność katalizatora w zakresie usuwania tlenków azotu (NOx). Jednocześnie tlen, znajdujący się w zassanym przez spaliny powietrzu, powoduje wzbogacenie mieszanki zasilającej silnik, ponieważ dla sterownika większa ilość tlenu w spalinach oznacza spalanie mieszanki ubogiej oraz wynikającą stąd konieczność jej wzbogacenia. Jeżeli nieszczelność znajduje się między sondą lambda a katalizatorem (B), to dodatkowe powietrze spowoduje, że katalizator praktycznie przestanie usuwać tlenki azotu. Powietrze przedostające się przez nieszczelność między katalizatorem a końcówką rury wylotowej (C) rozcieńcza spaliny, co powoduje pozorne zmniejszenie zawartości składników toksycznych. Wzrost zawartości tlenu w spalinach wywoła również zwiększenie wartości współczynnika składu mieszanki (λ).

Oprócz układu wylotowego szczelne i kompletne powinny być także inne układy silnika, które wpływają na emisję zanieczyszczeń gazowych spalin. Poważnym źródłem emisji węglowodorów jest układ przewietrzania skrzyni korbowej. W przypadku jego niesprawności tą drogą może przedostawać się do atmosfery od 20% do 50% wszystkich węglowodorów emitowanych przez silnik. Kompletny i szczelny układ przewietrzania skrzyni korbowej umożliwia dopalenie węglowodorów przedostających się do skrzyni korbowej, które są bardzo toksyczne. Należy również sprawdzić, czy szczelny i kompletny jest układ pochłaniania par paliwa ze zbiornika w pojazdach z silnikiem o zapłonie iskrowym. Sprawność tego układu jest istotna, ponieważ uniemożliwia przenikanie par benzyny (węglowodorów) do otoczenia i zapewnia warunki do prawidłowej pracy katalizatora spalin (brak zakłóceń w pracy układu regulacji składu mieszanki).

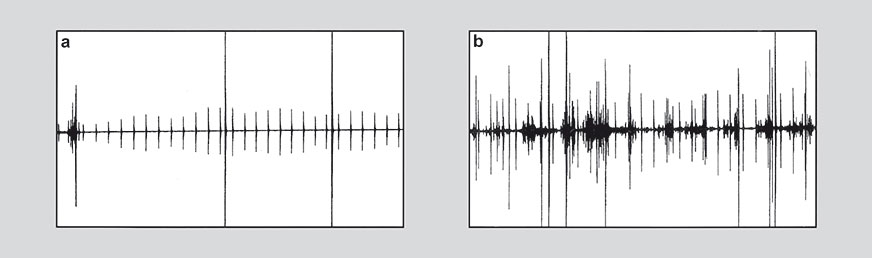

4. Przykładowe przebiegi impulsów wyzwalających, generowanych przez moduł pomiarowy z tętnienia napięcia alternatora i używanych do wyznaczenia prędkości obrotowej silnika (źródło: Bosch): a – sygnał niezakłócony, b – sygnał zakłócony w niewielkim stopniu, umożliwiający prawidłowy pomiar prędkości obrotowej silnika

3. Pomiar prędkości obrotowej i temperatury oleju silnikowego

Warunki techniczne analizy spalin dotyczą również prędkości obrotowych silnika wymaganych podczas przeprowadzania pomiaru. Prędkość obrotowa biegu jałowego powinna być zgodna z zaleceniami producenta (dla współczesnych silników wynosi zwykle od 800 do 1000 obr./min). W przypadku braku danych należy przyjmować najniższą prędkość obrotową zapewniającą równomierną i stabilną pracę silnika. Za niska prędkość obrotowa biegu jałowego pogarsza warunki, w jakich przebiega spalanie, i przyspiesza stygnięcie katalizatora. Natomiast za wysoka prędkość obrotowa biegu jałowego silnika na ogół umożliwia obniżenie zawartości składników toksycznych, ale powoduje wzrost zużycia paliwa.

Dlatego koniecznym wyposażeniem analizatora spalin jest miernik prędkości obrotowej silnika. Większość analizatorów spalin ma możliwość pomiaru prędkości obrotowej silnika za pomocą sondy indukcyjnej zakładanej na przewód wysokiego napięcia jednego z cylindrów. Sonda jest cewką indukcyjną z uzwojeniem nawiniętym na rdzeniu ferrytowym. Rdzeń ten (często w kształcie litery U) może być założony na przewód zapłonowy i po zamknięciu otwartego boku za pomocą ruchomego elementu ferrytowego skupia pole magnetyczne w momencie przepływu prądu w układzie zapłonowym. Powoduje to wytworzenie impulsu elektrycznego w obwodzie cewki. Sygnał ten może być doprowadzony do odpowiedniego wejścia analizatora spalin. W przypadku gdy rozwiązanie konstrukcyjne pojazdu uniemożliwia wykonanie pomiaru w podany sposób, należy stosować metody pomiarowe wykorzystujące:

- sygnały z sondy indukcyjnej zakładanej na przewód zasilający uzwojenie pierwotne cewki zapłonowej lub przewód sterujący wtryskiwacza elektromagnetycznego (rys. 3),

- sygnały zakłócające emitowane przez pracujący układ zapłonowy (tzw. przystawki radiowe),

- częstotliwość tętnienia napięcia w instalacji elektrycznej pojazdu (rys. 4), z automatycznym określeniem przełożenia między silnikiem a alternatorem,

- przebieg drgań bloku silnika,

- sygnały z refleksyjnego czujnika optycznego,

- sygnały z istniejących indukcyjnych czujników prędkości obrotowej silnika.

Jednym ze sposobów pomiaru prędkości obrotowej silnika jest wykorzystanie przystawki radiowej. Wyposażona jest ona w antenę odbierającą zakłócenia powstające w układzie zapłonowym silnika. Ilość impulsów jest proporcjonalna do prędkości obrotowej i liczby cylindrów silnika. Sygnał elektryczny po wzmocnieniu i przetworzeniu może być bezpośrednio wykorzystany do sterowania wejściem obrotów analizatora spalin. Z reguły przystawki tego typu wyposażone są w przełącznik do ustawiania liczby cylindrów.

Inną metodę pomiaru zastosowano w przystawce BDM 298 firmy Bosch, która umożliwia pomiar prędkości obrotowej silnika na podstawie cyklicznych zmian napięcia (tzw. tętnienia) w instalacji elektrycznej o amplitudzie od 10 do 30 mV. Ten rodzaj czujników wymaga kalibracji, obecnie jest ona wykonywana automatycznie. Polega na określeniu liczby tętnień napięcia w instalacji elektrycznej przypadającej na dwa obroty wału korbowego. Po przyłączeniu do instalacji elektrycznej samochodu można zmierzyć prędkość obrotową w zakresie od 600 do 6000 obr./min. Przystawkę należy podłączyć do instalacji elektrycznej bezpośrednio do akumulatora (rys. 5) lub do zacisku B alternatora albo za pośrednictwem gniazda zapalniczki. W celu wzmocnienia tętnienia napięcia należy włączyć odbiorniki energii elektrycznej w samochodzie. Gdy przystawka pomiarowa dla silnika pracującego na biegu jałowym określi liczbę tętnień przypadającą na dwa obroty wału korbowego oraz czas wykonania dwóch obrotów wału korbowego, to może zmierzyć każdą prędkość obrotową silnika. Przystawka samoczynnie określa liczbę cylindrów silnika. Firma Bosch ocenia, że tą metodą można zmierzyć prędkość obrotową silnika w około 80% użytkowanych pojazdów. Przystawki wykorzystujące do pomiaru prędkości obrotowej silnika częstotliwość tętnienia napięcia znajdują się także w ofercie innych producentów, na przykład RT 113 firmy Actia Atal (rys. 6), CAP 8500 firmy Capelec. Niektóre z nich przed rozpoczęciem pomiaru wymagają ustawienia liczby cylindrów.

Na rys. 7 przedstawiono przystawkę DiSpeed 492 firmy AVL DiTest, która do pomiaru prędkości obrotowej silnika wykorzystuje zjawisko cyklicznego powtarzania się przebiegu drgań bloku silnika. Umożliwia to określenie czasu wykonania dwóch obrotów wału korbowego, a więc pomiar każdej prędkości obrotowej silnika. Sonda pomiarowa, mocowana magnesem do kadłuba silnika, rejestruje impulsy akustyczne towarzyszące pracy silnika, które są wykorzystywane do pomiaru prędkości obrotowej silników o zapłonie iskrowym i samoczynnym (od 400 do 8000 obr./min).

Przystawka samoczynnie identyfikuje liczbę cylindrów silnika i dostarcza do wykorzystania trzy rodzaje sygnałów wyjściowych, zawierających informację o prędkości obrotowej: sygnał cyfrowy, sygnał symulujący wyładowanie iskrowe (dla sondy indukcyjnej) i sygnał symulujący działanie czujnika piezoelektrycznego (silniki o ZS). Przystawki wykorzystujące do pomiaru prędkości obrotowej drgania bloku silnika oferują również inni wytwórcy. Przykładowo na rys. 8 przedstawiono podstawowe elementy przystawki MGT 300/R z czujnikiem wibracyjnym firmy Brain Bee.

Pomiar prędkości obrotowej silnika można również wykonać refleksyjnym czujnikiem optycznym. Na dostępny, obracający się element silnika (koło pasowe wału korbowego, koło pasowe alternatora itp.) należy nakleić pasek odblaskowy. Czujnik optyczny wysyła strumień świetlny, którego odbicia od elementu odblaskowego są zliczane i na tej podstawie obliczana jest prędkość obrotowa. Ta metoda pomiaru prędkości obrotowej jest uniwersalna i może być wykorzystana w różnych rodzajach silników (ZI, ZS).

Z kolei firma Maha oferuje przystawkę RPM VC2 (rys. 9), która pozwala mierzyć prędkość obrotową silnika dwoma sposobami, tj. wykorzystując tętnienie napięcia w instalacji elektrycznej lub przebieg drgań silnika (za pomocą czujnika wibracyjnego). Tego typu mierniki prędkości obrotowej mogą być stosowane zarówno w silnikach o zapłonie iskrowym, jak i samoczynnym. Przykład umieszczenia tej przystawki w komorze silnika podczas pomiaru prędkości obrotowej pokazano na rys. 10.

Na rys. 11 i 12 przedstawiono uniwersalne przystawki do pomiaru prędkości obrotowej i temperatury silnika RC2 i RC3 firmy Texa. Czujniki prędkości obrotowej i temperatury silnika komunikują się z jednostkami wizualizacyjnymi Texa oraz ze stacją Multipegaso w sposób bezprzewodowy (technologia Bluetooth). Wersja RC2 może wykonać pomiary za pomocą mikrofonu oraz tętnienia napięcia w instalacji elektrycznej lub też poprzez sondę indukcyjną i czujnik piezoelektryczny. Odmiana RC3 poza wymienionymi wcześniej sposobami może także odczytać prędkość obrotową i temperaturę oleju silnikowego bezpośrednio ze złącza diagnostycznego OBD II/EOBD pojazdu.

Jeżeli nie ma innej możliwości, to kontrola prędkości obrotowej silnika może być wykonana za pomocą obrotomierza montowanego w pojeździe.

Bardzo ważnym warunkiem wstępnym, którego należy przestrzegać podczas wykonywania analizy spalin, jest temperatura silnika. Obowiązujące wymagania prawne [2] określają, że silnik przygotowany do wykonania analizy spalin powinien mieć temperaturę oleju wynoszącą minimum 700C. Wymaganą minimalną temperaturę dla wykonania analizy spalin określa także instrukcja obsługi danego pojazdu. Temperaturę oleju silnikowego mierzy się specjalną sondą analizatora, wkładaną do miski olejowej w miejsce wskaźnika poziomu oleju. Jeżeli wyposażenie analizatora nie zawiera takiej sondy, to można zastępczo przyjąć, że silnik osiągnął wymagany stan cieplny, gdy wentylator chłodnicy włączył się. Uzyskanie przez silnik wymaganej temperatury pracy jest konieczne, aby proces spalania przebiegał prawidłowo. Wpływ temperatury silnika na wyniki pomiaru emisji zanieczyszczeń gazowych jest różny i zależy od rodzaju układu zasilania.

Do pomiarów stężenia poszczególnych składników spalin wykorzystuje się analizatory spalin, których budowa i zasada działania zależą od rodzaju mierzonego gazu i wymaganej przepisami ekologicznymi dokładności pomiaru. Liczba, zakres i rodzaj mierzonych w analizie parametrów zależą od typu zastosowanego analizatora, przy czym wszystkie mogą być w większym lub mniejszym zakresie wykorzystane do celów diagnostycznych. Do diagnozowania oraz regulacji wtryskowego układu zasilania z katalizatorem, sterowanego sondą lambda, powinno się wykorzystywać analizatory czteroskładnikowe, które mierzą stężenie CO, CO2, CH i O2. Na podstawie zmierzonych wartości stężeń tych gazów w oparciu o obliczenia określają one również współczynnik λ i liczbę AFR.

dr inż. Kazimierz Sitek

Literatura

1. Praca zbiorowa (red. S. Niziński): Diagnostyka samochodów osobowych i ciężarowych. Dom Wydawniczy Bellona, Warszawa 1999.

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów i wzorów dokumentów stosowanych przy tych badaniach (tekst jednolity Dz.U. z 2015 r., poz. 776, z późn. zm.).

3. Analiza spalin silników ZI. Pomiar zadymienia spalin silników ZS. Poradnik Serwisowy 3/2010.

Komentarze (0)