Takie listwy nie są integralną częścią nadwozia, więc nie podlegają wydłużonej (12-letniej w przypadku Renault) gwarancji antykorozyjnej

Problemy z korozją chromowanych elementów dekoracyjnych zauważono już dawno w Rosji, gdzie drogi posypuje się CaCl2, a samochody są bardzo brudne – nie tylko z uwagi na stan nawierzchni. Badania laboratoryjne dowodzą, że takie powłoki elementów zdobiących karoserie pojazdów są najbardziej narażone na degradację, gdy środowiskiem użytkowania będzie teren błotnisty.

Pojazdy 4x4, a też np. takie kampery, pojazdy leśnictwa, sprzęt rolniczy... Te i inne wykorzystywane w błotnistym terenie są szczególnie narażone na korozję chromowanych listew karoserii i pomniejszych różnego rodzaju elementów dekoracyjnych. Zagrożenie to rośnie również ze względu na potencjalne uszkodzenia mechaniczne: od kamienia i powodowane nimi odpryski powłok.

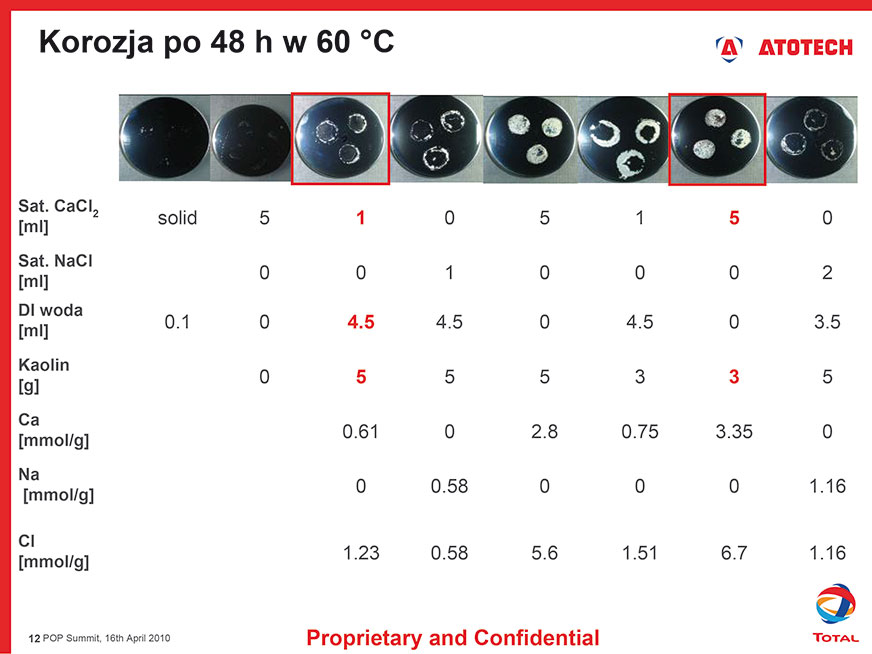

Woda, błoto, CaCl2… Co ciekawe, jeśli zabraknie któregoś ze składników, korozja może nie wystąpić! Tego przynajmniej dowodzą testy realizowane przez laborantów Atotech. To międzynarodowa firma zajmująca się specjalistycznymi chemikaliami i sprzętem. Dostarcza chemię i sprzęt dla firm produkujących powłoki specjalistyczne, także oczywiście na potrzeby przemysłu motoryzacyjnego. Z jej ustaleń wynika, że generalnie cały proces korozji jest… skomplikowany. Wieloletnie badania próbują znaleźć główną przyczynę (bądź przyczyny) występowania przyspieszonej korozji. Dlaczego to tak istotne? Mając zdefiniowany taki czynnik korozyjny, można w warunkach laboratoryjnych, tj. przyspieszonych w czasie, dobrać odpowiedni rodzaj powłoki odpornej na środowisko korozyjne w warunkach, w jakich przyjdzie ją eksploatować. Do badań przyjmuje się oczywiście warunki najbardziej agresywne, aby powłoka mogła sprostać najwyższym wymaganiom.

Większość producentów samochodów ma własne wymagania i metody badawcze. I tu poczyńmy uwagę, dlaczego degradacja powłok chromowanych elementów zdobiących karoserie współczesnych pojazdów jest tematem ważnym – nie tylko z punktu widzenia fachowców sektora refinish automotive. Co jeśli gwarancja antykorozyjna oraz gwarancja na lakier nie obejmują elementów mechanicznych niebędących integralną częścią nadwozia? A właśnie tak jest w przypadku koncernu Renault.

Aktualne zapisy dotyczące gwarancji antykorozyjnej brzmią: „Renault udziela gwarancji na nadwozie i płytę podłogową wszystkich pojazdów z gamy, z tytułu perforacji elementów od wewnątrz w wyniku korozji blachy spowodowanej wadą produkcyjną, materiałową lub niewłaściwym zastosowaniem produktów ochronnych. Gwarancja ta obejmuje naprawę lub wymianę elementów, w przypadku których wystąpiła perforacja blachy na skutek uznanej przez Producenta wady produkcyjnej, materiałowej lub niewłaściwego zastosowania produktów ochronnych. Decyzję o tym, czy elementy te należy naprawić, czy wymienić, podejmuje Autoryzowany Partner Renault, przekazując odpowiednią informację Klientowi”.

Ostatnie zdanie jest bardzo istotne z punktu widzenia użytkownika pojazdu, o czym przekonał się nasz czytelnik, właściciel Renault Captur.

Chromowane powłoki elementów zdobiących karoserie pojazdów są najbardziej narażone na degradację, gdy środowiskiem użytkowania będzie teren błotnisty

2-letnie auto, a chromy już się degradują

Wspomnijmy, że istotą sporu stała się korozja listew bocznych. Czytelnik w korespondencji z punktem dilerskim nadmieniał, że samochód jest właściwie użytkowany, serwisowany i konserwowany zgodnie z zaleceniami producenta. Zaistniała usterka dotyczy modelu zakupionego 29 listopada 2019 roku. W marcu br. w ramach 3-letniej gwarancji mechanicznej podczas okresowego przeglądu punkt ASO potwierdził zasadność wymiany listew ozdobno-ochronnych. Czy to z uwagi na niską fabrycznie jakość elementu karoserii – jedno jest pewne, mikroskopijne ogniska korozji widać gołym okiem. Użytkownik reklamując elementy, podkreślał, że nawet jeśli nie są one częścią karoserii, to skutkować mogą pogłębiającą się korozją sąsiednich, tj. oblachowania. Nadmieniał, że samochód jest właściwie użytkowany, serwisowany i konserwowany zgodnie z zaleceniami producenta. I tu jego zdziwienie, gdy diler przedstawił kosztorys, z którego wynika, że koszt wymiany 4 listew ochronno-ozdobnych oszacował na 987 zł + koszty rbg – 1375 zł. Koniec końców w kosztorysie z 14 marca 2022 roku dokonano odręcznej korekty, dodając informację o podziale kosztów – 70% Renault i 30% klient. Właściciel zaprotestował na propozycję udziału Renault w kosztach prac tylko w zakresie 70%. Co z tego, gdy w odpowiedziach na swe pisma otrzymał dwukrotnie dwa jednobrzmiące zapewnienia: „Informacje dotyczące rabatu przekazuje bezpośrednio Autoryzowany Partner Renault. Jednocześnie uprzejmie podkreślamy, iż z uwagi na wygaśnięcie Gwarancji Producenta w ww. pojedzie bezpłatna wymiana części nie jest możliwa”.

Po naszej interwencji potwierdza się polityka koncernu. Gwarancja antykorozyjna oraz gwarancja na lakier nie obejmują elementów mechanicznych niebędących integralną częścią nadwozia lub podwozia (obręcze kół, zaciski hamulcowe, układ napędowy, układ wylotowy itd.). I dlatego decyzja dilera mogła być jedna.

– Listwy ozdobne nie są integralną częścią nadwozia i w związku z tym nie są objęte 12-letnią gwarancją antykorozyjną. Ponadto z reklamacji można wywnioskować, że problem nie dotyczy usterki lakieru na części lakierowanej, więc gwarancja na lakier nie ma tu zastosowania – wyjaśnia Janusz Chodyła, attache prasowy Renault Polska Sp. z o.o. – Podział kosztów jest gestem handlowym importera i dobrą praktyką w Grupie Renault. Ma zastosowanie wtedy, gdy gwarancja na pojazd już nie obowiązuje i nigdy nie pokrywa kosztów w 100%. Gest handlowy dotyczy aut kupionych w Polsce i ma na celu wsparcie lojalnych klientów. Podział kosztów jest proponowany przez system Renault w oparciu o przebieg i wiek samochodu oraz historię serwisowania w autoryzowanej sieci Renault.

Wniosek? Klient powinien cieszyć się z takiej postawy koncernu, a my tymczasem wróćmy do zasygnalizowanej problematyki.

Na podstawie badań laboratoryjnych Atotech stwierdzono, że korozja chromu pojawia się tylko na zewnętrznych częściach samochodowych w niektórych regionach po ciężkich zimach (winowajcą jest chlorek wapnia, czyli CaCl2, w mieszaninach do odmrażania dróg). Częściej obserwuje się ją na częściach pokrytych chromem mikroporowatym

Laboratoryjne warunki badania korozji chromu

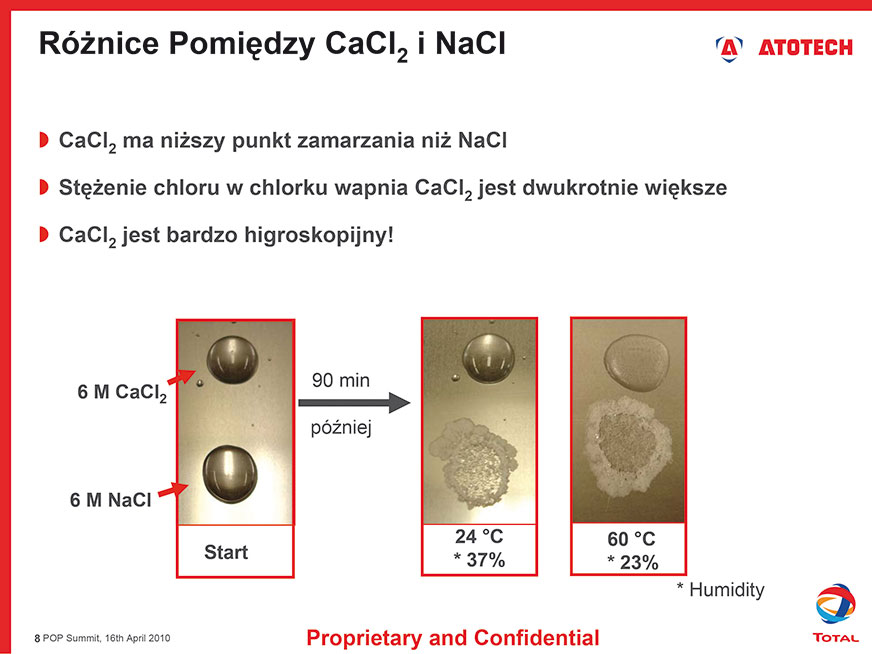

Dlaczego błoto to coś jak warunek wstępny – koniecznie potrzebny, by doszło do korozji chromu? Proces ten zachodzi, jeśli detal jest wilgotny, przyspieszają je dodatkowo: chlorek sodu (sól), chlorek magnezu, chlorek wapnia. Korozja pewna jest tam, gdzie teren błotnisty, więc raczej zdecydowana wilgoć, a zimą... wzmożony kontakt takich elementów z CaCl2. Zwłaszcza tam, gdzie dla zimowego utrzymania dróg sypią sól, a nie chlorek sodu (NaCl).

– Taka solanka zimą osadza się na karoserii samochodu, a następnie wnika w uszkodzenia lakieru: drobne pęknięcia, odpryski, szczeliny, pory – dzieli się swymi doświadczeniami pewien pracownik naukowy firmy Atotech. – Warto w tym miejscu dodać, że chlorek wapnia ma właściwości higroskopijne, czyli pochłaniające wodę. Tak więc ta higroskopijna sól leży sobie na lakierze, a przede wszystkim we wspomnianych uszkodzeniach lakieru i stale pochłania (przyciąga) wilgoć z otoczenia. Woda + tlen = rdza i mamy gotowy przepis na korozję.

Tu wyjaśnijmy, że na potrzeby laboratoriów błotnistą maź imituje kaolin. Inaczej glinka porcelanowa, to skała osadowa zawierająca w składzie głównie kaolinit, a także m.in. kwarc i mikę. To o tyle istotne, że bez składnika stałego (zwykle jest nim właśnie kaolin), a np. tylko z nasyconym roztworem CaCl2, wygląd chromu nie ulega zmianie! To stąd dowody, że chromowane powłoki elementów zdobiących karoserie pojazdów są najbardziej narażone na degradację, gdy środowiskiem użytkowania będzie teren błotnisty.

Jak błyskawicznie postępuje nieodwracalna degradacja powłoki chromu na elementach zdobiących pojazdy? To przecież bardzo cienkie powłoki.

– Uzależnione jest to od wielu czynników: stężenia, temperatury, ilości i rodzaju wody, rodzaju i jakości (szczelności pokrycia takimi powłokami elementów karoserii). Każdy proces korozyjny zachodzi oczywiście w sferze mikro, jednak po czasie nagromadzenie produktów korozji jest widoczne w formie uszkodzeń – kontynuuje nasz specjalista.

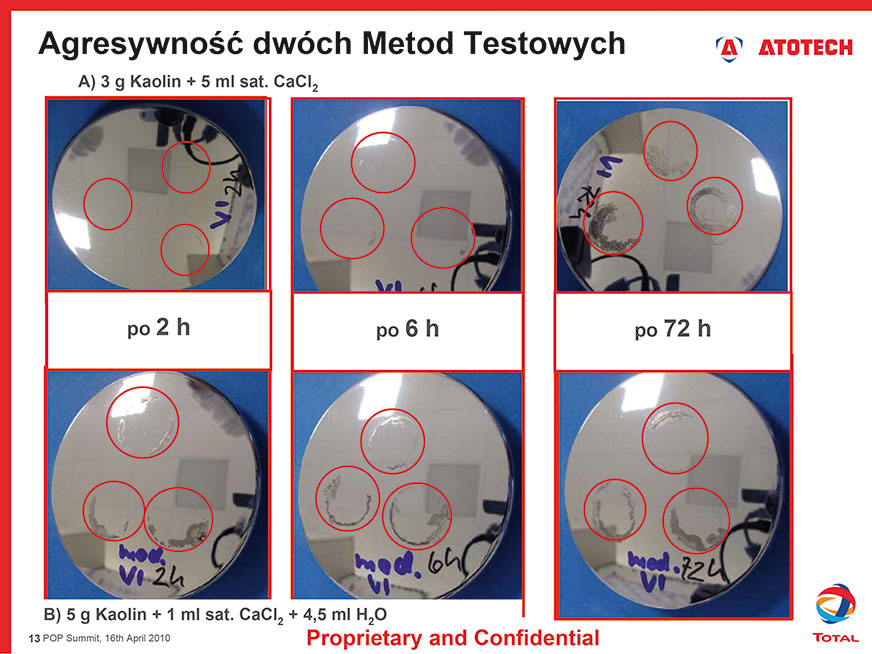

Wrażenie musi robić doświadczenie laboratoryjne. Otóż testy Atotech dowiodły, że w środowisku „intensywnej eksploatacji pojazdów w błotnistym terenie” (3 g kaolinu + 5 ml CaCl2) już po 72 godzinach widać wyraźne uszkodzenia mikropowłok! Tu znowu wyjaśnijmy, że w nawiasie podany jest skład mieszanki spreparowanej do przyspieszonych testów laboratoryjnych, które mają w jakiś sposób odzwierciedlać warunki rzeczywiste. Generalnie w teście kaolin ma imitować błoto, brud, który osiada na samochodzie w czasie jazdy, a chlorek wapnia ma działać jako czynnik korozyjny.

Elementy chromowane nie tylko pięknie wyglądają, są również zabezpieczone przed korozją. W toku eksploatacji pojazdów ulegają jednak uszkodzeniom, które pozbawiają je blasku i mogą przyspieszać korodowanie metalu. Degradację takich elementów przyspiesza nie tylko środowisko użytkowania pojazdów. Przyspiesza ją również rugowanie co bardziej niebezpiecznych dla środowiska związków chemicznych.

Technologia chromowania technicznego pod presją zmian

Idzie o zobowiązanie do usunięcia substancji toksycznych z produktów, a w zamian prymat zrównoważonych technologii. Najnowsze regulacje prawne idą w kierunku ograniczenia stosowania chromu sześciowartościowego. Wymagany jest proces autoryzacji dla stosowania substancji zawierających Cr(VI). W najbliższej przyszłości należy się spodziewać dalszych ograniczeń. Powłoki chromu technicznego mają wiele korzystnych własności: wysoką twardość, wyjątkowe własności trybologiczne, odporność chemiczną. A co z odpornością na korozję? Przemysł motoryzacyjny oczekuje wyższej odporności korozyjnej. Rośnie też nacisk na wygląd detali – wszak mają przyciągać wzrok potencjalnych nabywców pojazdów. Co więc w zamian za Cr(VI)? Przywołany Atotech od dobrych kilku już lat proponuje rozwiązania oparte na Cr(III) pod nazwą BluCr. Technologia ta jest bardziej skomplikowana, ale znacznie ograniczono w niej substancje niebezpieczne.

– Jest to najlepsza alternatywa dla Cr(VI) o wysokiej odporności korozyjnej – zapewniał swego czasu dr Rami Haidar, znawca powłok dekoracyjnych oraz innowacyjnych technologii pokrywania tworzyw sztucznych w Atotech. – Co ważne, BluCr został już przetestowany w warunkach przemysłowych. Jest pierwszym procesem opartym o Cr(III) na rynku. Spełnia wszystkie kluczowe wymagania dla chromu technicznego: stabilny proces z długim czasem życia i oferujący lepszą ochronę korozyjną w porównaniu do powłoki z procesu opartego na Cr(VI).

Najpoważniejsza przeszkoda wdrożenia? BluCr składa się z większej liczby kroków procesu i wymaga po prostu wyższego reżimu niż obecnie stosowane technologie oparte na Cr(VI).

Rafał Dobrowolski

Komentarze (0)