Wkładka gwintowa Helicoil wykonana z drutu o profilu rombowym ma kształt elastycznej spirali. Znalezienie odpowiedniego rozwiązania nie jest trudne – wyboru dokonujemy spośród 7 asortymentów

W warsztatach mechaniki pojazdowej, gdzie na pierwszym miejscu jest wygoda napraw i wymiany części, połączenia rozłączne są rozwiązaniem idealnym. Gwint uległ uszkodzeniu? Okazuje się, że to, co było pierwotnie rozwiązaniem ratunkowym, ewoluowało. Współcześnie można nie tylko odzyskać pierwotne parametry wytrzymałościowe połączeń. Gwint mocniejszy niż „fabryka dała” – to przewaga aftermarketu!

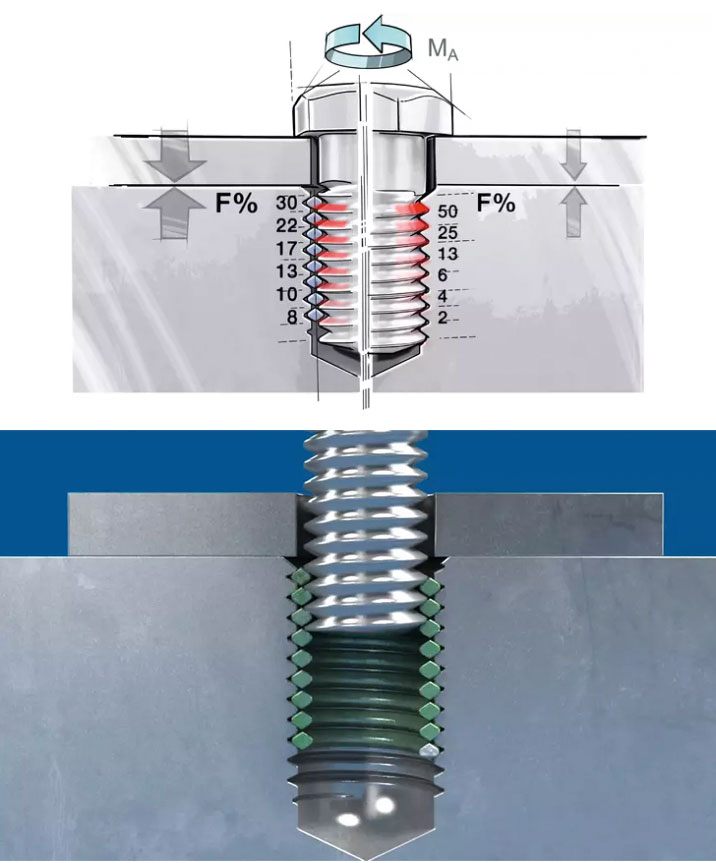

Połączenia rozłączne są od zarania wykorzystywane w kompletacji części składających się na pojazd. I nic dziwnego, gwarantują mocne zespolenie i jednocześnie łatwy demontaż części składowych. Każdego dnia mierzymy się z połączeniami na gwint pośredni (z śrubą i nakrętką) i gwint bezpośredni (tylko śrubą). I coraz częściej zwykliśmy kojarzyć je z dokładnie określonym (w niutonometrach – Nm) momentem obrotowym. Nawiasem mówiąc, moment dokręcania (m) jest obliczany na podstawie iloczynu promienia ramienia dźwigni (r) i przyłożonej siły (F), a stosowany w zależności od średnicy i skoku gwintu oraz materiału, z jakiego wykonane są części.

Każdy chyba ma świadomość, że zbyt luźne lub zbyt mocne dokręcenie to proszenie się o kłopoty. Czy to przekręcenie, czy zerwanie gwintu, czy właśnie samoistne poluzowanie – bez precyzji „momentu” tylko czekać katastrofy w ruchu drogowym! A kto sprowadza katastrofę w ruchu lądowym, wodnym lub powietrznym, zagrażającą życiu lub zdrowiu wielu osób albo mieniu w wielkich rozmiarach, podlega karze pozbawienia wolności od roku do lat 10 (art. 173 kodeksu karnego). Nie tylko kierowca może odpowiadać karnie za spowodowanie katastrofy w ruchu lądowym (drogowym). Tam, gdzie precyzja i bezpieczeństwo, tam właśnie ów klucz działający z przeróżnym natężeniem siły – oczywiście ściśle nastawianej. A kto zaleca nam konkretne nastawy? Współczesne samochody to dosłownie hybrydy karoseryjne. Posiadają coraz więcej części aluminiowych i kompozytowych oraz kombinowanych połączeń, np. stal + aluminium + laminat, które są szczególnie wrażliwe na zbyt dużą siłę dokręcania śrub.

Fabryki zdecydowały, że to narzędzie stanowi dziś obowiązkowe wyposażenie każdego nowoczesnego warsztatu. I nie może być inaczej! Skądinąd to właśnie klucze elektroniczne stają się coraz częstszym widokiem na rynku posprzedażowym (aftermarket). I tu uwaga. Połączenia gwintowane potrzebują nietanich narzędzi. Wspomniany elektroniczny klucz tym bardziej wymaga poprawnego użytkowania, wszak mowa o narzędziu znacznie bardziej zaawansowanym. Innymi słowy, to z winy korzystającego może dojść do... katastrofy. Większość producentów zaleca kalibrację klucza co 12 miesięcy. A że narzędzie to jest coraz częściej wykorzystywane, warto skrócić interwał dla mocno eksploatowanego narzędzia do połączeń rozłącznych, tych na przysłowiowy gwint.

Oczywiście błędem jest stosowanie jednakowej siły niezależnie od typu pojazdu i połączenia gwintowego. Przekroczenie granicy plastyczności gwintu to największe ryzyko prac warsztatowych. Regularne wykręcanie i ponowne wkręcanie śrub/nakrętek powoduje, że gwint traci swoje pierwotne właściwości i nie gwarantuje integralności połączenia. Jak bardzo traci? Testy doświadczalne dowodzą, że siła dociskania śruby potrafi spaść nawet o 30% (z 45 000 N do poniżej 30 000 N) już po 10-krotnym odkręcaniu i dokręceniu

Dwa wieki z gwintem

Jeśli ufać źródłom w literaturze traktującej o przemyśle narzędziowym, to 1825 był rokiem, w którym opracowano standardowe rozmiary dla elementów złącznych. Jakieś 200 lat temu standaryzowano system produkcji kluczy, co było punktem zwrotnym w przemyśle narzędziowym. Wyobraźmy sobie wagę przełomu, mając na uwadze biznes na aftermarkecie. Dość powiedzieć, że jeszcze dwa wieki temu każda maszyna miała własny zestaw kluczy, by rozkręcić taką na elementy pierwsze.

Dziś? To dzięki standaryzowanym połączeniom na gwint każdy mechanik może pracować z własnym zestawem narzędzi – najlepiej oczywiście gwarantującym bardzo precyzyjne dokręcenie śrub lub nakrętek z odpowiednią siłą. Na marginesie, klucz dynamometryczny od standardowego klucza różni się tym, że informuje użytkownika o momencie, w którym materiał został dokręcony tak, „jak fabryka chciała”. Nastawianie wartości zadanej wymaga jednak wiedzy. I tu właśnie przewaga narzędzi elektronicznych. W pierwszej kolejności trzeba wiedzieć, jaką wartość momentu dokręcania dla danej śruby przewidział w podręczniku serwisowym lub instrukcji obsługi producent pojazdu. A to o tyle istotne, że w nowoczesnych warsztatach coraz częściej pojawia się jako byt złożony, by wspomnieć pojazdy specjalne czy specjalnego przeznaczenia. Taki np. kamper, żuraw drogowy to dziś gwarancja, że trafimy na wieloetapowo realizowaną produkcję jednostkową. W małej skali, ale właśnie tym bardziej informacja, „jak dokręcać”, staje się na wagę złota. Przekroczenie podanych wartości może prowadzić do deformacji elementu, jego nadmiernego naprężenia, skrzywienia, np. powierzchni uszczelniającej, wyrwania gwintu itd.

Kiedyś sygnał wyzwolenia dla różnych momentów dokręcania, dziś digitalizacja wiedzie prym. To stąd powszechniejące użycie bardzo precyzyjnego narzędzia. Aptekarską dokładność gwarantuje elektroniczny klucz dynamometryczny. Kontrolowane dokręcanie śrub, nakrętek i innych elementów złącznych z największą precyzją gwarantują tylko uszanowane narzędzia. Nie inaczej jest z przysłowiowym gwintem.

W artykule skupiamy się na połączeniach rozłącznych. Nitowanie, spawanie, lutowanie, klejenie, wtłaczanie... – te i inne techniki łączenia nazywamy nierozłącznymi, bo demontaż poszczególnych elementów (części samochodowych) okupiony jest deformacją powierzchni poszczególnych składowych.

Rozwiązania firmy Böllhoff gwarantują równomierny rozkład obciążenia i naprężeń na całej długości śruby. W ten sposób można generować połączenia śrubowe – mocne i z wykorzystaniem potencjału lekkich części samochodowych

Zalecane momenty dokręcania śruby/nakrętki

Ściśle określony moment podaje producent pojazdu. Dla tego zbudowanego wieloetapowo, a takim jest np. kamper, konieczne będą momenty dokręcania zalecane przez takich dostawców technologii jak np. AL-KO, Dometic, Fiamma, Thule, Truma, Webasto. I tak jak nie unikniemy pracy z narzędziem inżynieryjnym umożliwiającym dokładne i kontrolowane dokręcanie śrub, nakrętek oraz innych elementów złącznych z określoną siłą, tak na znaczeniu zyskuje usługa typu naprawa zerwanych gwintów. Okazuje się, że nowoczesny warsztat może być nie tylko przysłowiowym kołem ratunkowym.

Połączenia gwintowe narażone są na różne niekorzystne czynniki, a te mogą przyspieszać proces destrukcji. Upływ czasu, zmieniające się warunki atmosferyczne, niepoprawne użytkowanie, nadmierne obciążenia – to czynniki wpływające na zużywanie się i powodujące usterki gwintów. Duża wilgotność, wpływ soli lub innych chemikaliów oraz ekstremalne temperatury radykalnie przyspieszą degradację połączenia. Gwint może być ścięty na skutek zbyt dużych nacisków, niefachowe podejście może powodować jego zatarcie bądź powstanie korozji. To stąd asortyment narzędzi, które są opracowane specjalnie do demontażu czy do wyciągania najbardziej opornych części.

Naprawa zerwanych gwintów, np. w misce olejowej lub bloku silnika, to bardzo typowa sytuacja, gdy mowa o obniżeniu kosztów przywrócenia sprawności pojazdu. Jeżeli zerwany gwint jest w otworze nieprzelotowym, czyli ślepo zakończonym, a średnica współpracującej z nim śruby nie jest krytyczna, można próbować przegwintować taki, np. zerwany gwint M5 na M6. Są też inne sposoby.

– Nasze rozwiązania, tj. duże wkładki sprowadzane na zamówienie, ratowały skórę np. mechanikom naprawiającym gwinty w bardzo dużych i bardzo drogich komponentach do silników okrętowych – podkreśla Jędrzej Czajka z firmy Böllhoff Technika Łączenia sp. z o.o. – To wystarczająca rekomendacja technologii Helicoil, gdy mieć na uwadze o wiele mniejsze jednostki silników w pojazdach.

Wkładki gwintowe Helicoil rozwiązują problem uszkodzenia gwintu wewnętrznego w metalach o małej odporności na ścierania i ścinanie, np. w aluminium. Wielokrotne wkręcanie i wykręcanie śruby lub wkręcenie jej ze zbyt dużym momentem sprawiają, że gwint nośny w komponencie metalowym ulega uszkodzeniu. Uszkodzony gwint możemy wówczas zobaczyć na wykręcanej śrubie. Rozwiązaniem tego problemu jest właśnie zastosowanie stalowej wkładki gwintowej.

Wzmacnianie gwintu

Początkowo technologia opracowana przez firmę Böllhoff była stosowana jako rozwiązanie naprawcze. Z czasem standardem stało się... wzmacnianie aluminiowych gwintów za pomocą stalowych wkładek już na etapie produkcji.

– Pierwotnie było to rozwiązanie naprawcze, ale ze względu na lepsze właściwości fizyczne połączenia, tj. lepszy rozkład sił w połączeniu, są także stosowane konstrukcyjnie, jako wzmocnienie gwintu – potwierdza nasz rozmówca.

Jak to działa? Przed zamontowaniem wkładki gwintowej należy przewiercić i oczyścić otwór, w którym znajdował się uszkodzony gwint, a następnie naciąć w aluminium gwint nośny pod wkładkę Helicoil. Służą do tego specjalne gwintowniki. Tu uwaga: gwint nośny pod wkładkę różni się od gwintu metrycznego pod śrubę, dlatego w tym celu należy stosować tylko dedykowane gwintowniki. Proces gwintowania trzeba wykonywać starannie, a po jego zakończeniu oczyścić otwór z powstałych opiłków i wiórów. Do montażu wkładek gwintowych Helicoil służy szereg narzędzi ręcznych i maszynowych o napędzie pneumatycznym bądź elektrycznym. Obojętnie jakim narzędziem, finalnie powstaje wzmocniony gwint nośny pod śrubę. Jak bardzo wzmocniony? Testy wytrzymałości naprawionego gwintu zrealizowano z wkręconą śrubą M8 klasy 8.8 i za pomocą klucza dynamometrycznego. Przy wartości 92,9 kN śruba została zerwana. Uszkodzoną można było bez trudu wykręcić z aluminiowego bloku.

Elastyczność takich wkładek gwintowych umożliwia automatyczne rozłożenie obciążenia i naprężenia. Są one odporne na ścieranie – to akurat zasługa wysokiej jakości powierzchni tocznej, wykonanej z austenitycznej stali chromowo-niklowej. W warunkach warsztatowych z większą precyzją można ustawić wstępne obciążenie, a tym samym skuteczniej używać granicy plastyczności skręcanych części. Odpada też ryzyko poluzowania takiego połączenia. Wielokątny skręt Helicoil Screwlock zapewnia wysoki poziom zabezpieczeń przez tarcie. Nie ma potrzeby stosowania dodatkowego zabezpieczenia typu zawleczki, druty lub podkładki.

Opłacalność naprawy jest ograniczona jedynie wartością komponentu, w którym znajduje się uszkodzony gwint wewnętrzny. Jeżeli dotyczy to aluminiowego bloku silnika samochodowego, to prosta i szybka naprawa będzie opłacalna. Wszak lepiej kupić zestaw naprawczy niż cały blok silnika.

Rafał Dobrowolski

Fot. materiały firmy Würth i Böllhoff

Komentarze (0)