W poprzednim artykule omawialiśmy proces regeneracji przekładni kierowniczej TRW, dzisiaj zajmiemy się przeszkodami, jakie możemy napotkać, rozbierając każdy inny typ przekładni oraz przydatnymi sztuczkami, które pozwolą nam te przeszkody pokonać.

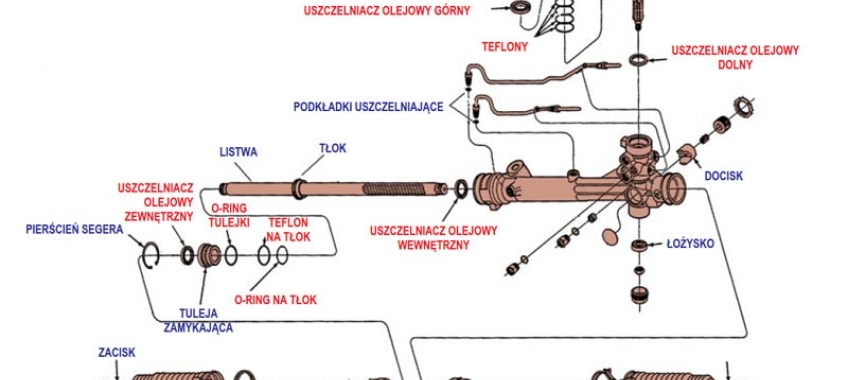

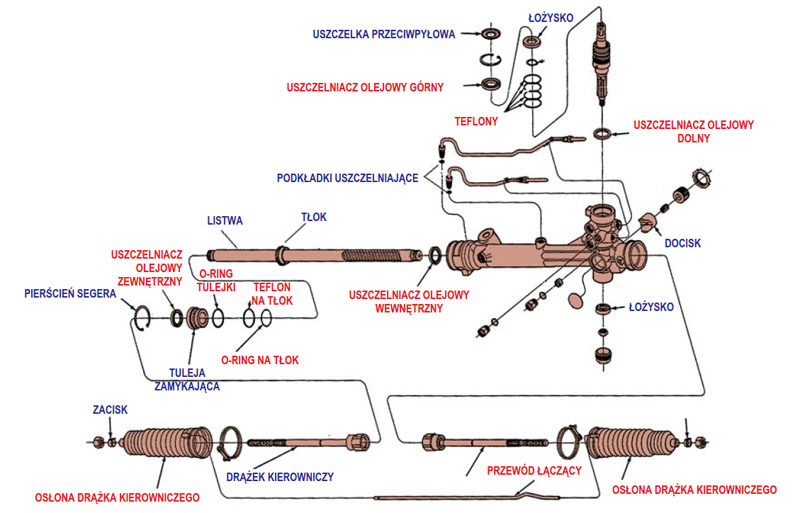

Jakość regenerowanej przekładni zależy w głównej mierze od:

- wiedzy i doświadczenia mechanika,

- jakości użytych części zamiennych,

- precyzji kontroli części na stole testowym.

Fidel Pardo Cebrian (fot. 2), który pracuje w tym sektorze od ponad 36 lat, jest właścicielem firmy TECNO DORPA i jednocześnie konsultantem technicznym firmy EMMETEC, pomoże nam zagłębić się mocniej w te kwestie.

Czyszczenie

Przekładnie zawsze należy czyścić do perfekcji w specjalnej myjce z ciepłym rozcieńczalnikiem.

Benzyna jest bardzo toksyczna i nie powinna być używana, nawet jeśli odparowuje bardzo szybko, pozostawia mytą część suchą i łatwą do pomalowania.

Imadła

Przy użyciu tradycyjnego imadła zaleca się, aby:

- wkładać pomiędzy szczęki a obudowę przekładni dwie aluminiowe podkładki,

- nie łapać w imadło obudowy na długości pracy tłoka, najmniejsze odkształcenie może w przyszłości uniemożliwić jego prawidłową pracę,

- chwytać przekładnię tylko od strony wzmocnionej, a nie delikatnej, w przeciwnym razie możemy doprowadzić do powstania zadziorków, które dostaną się do układu hydraulicznego i spowodują zniszczenie uszczelniaczy.

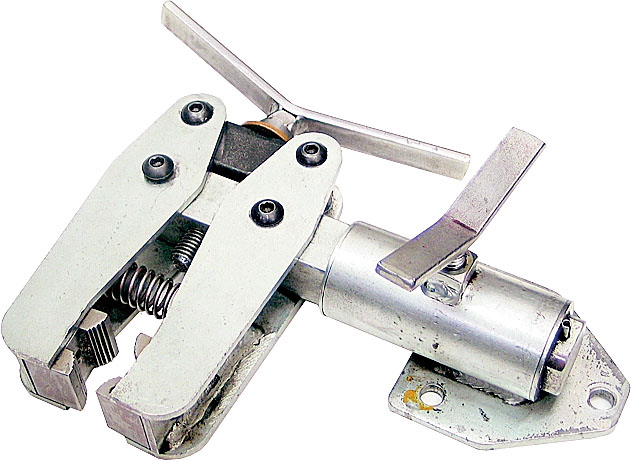

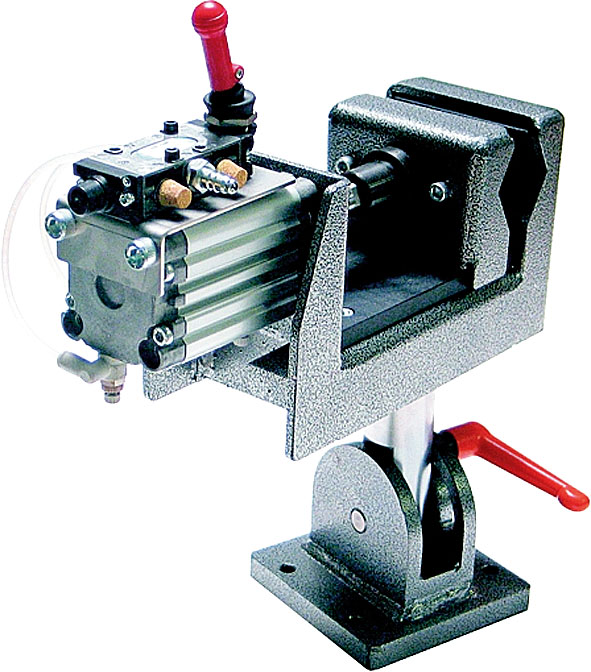

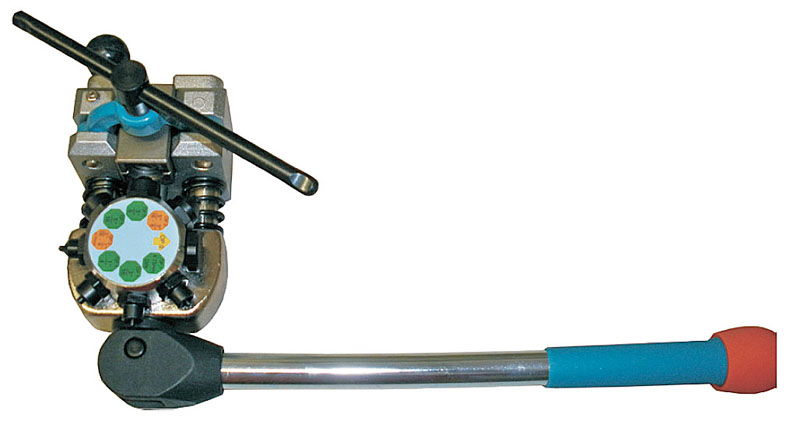

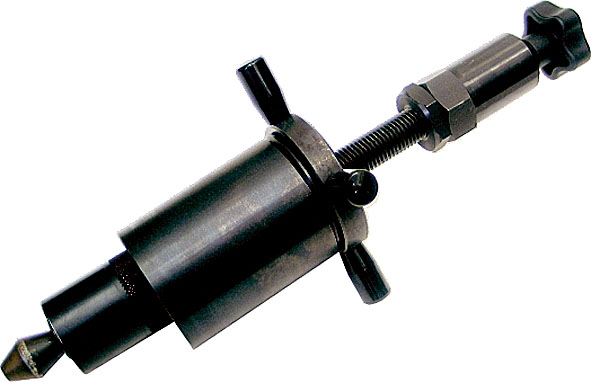

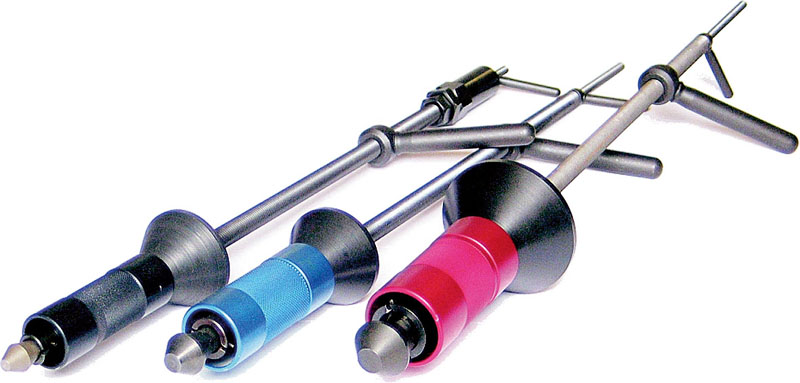

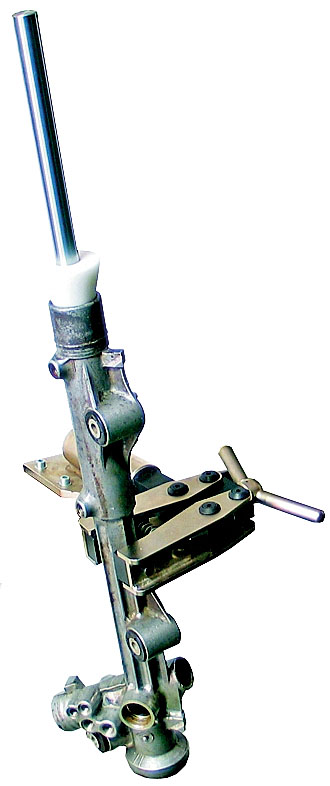

Jednakże profesjonalista z pewnością preferować będzie imadła specjalistyczne, zaprojektowane specjalnie do przekładni kierowniczych, jak ręczne Z-12001 (fot. 3) lub pneumatyczne Z-12000 (fot. 4), które w żaden sposób nie mogą uszkodzić przekładni, a dzięki temu, że mogą obracać się o 180 stopni, eliminują konieczność ciągłego wymontowywania i zamontowywania w nich przekładni, co znacznie oszczędza siły i czas pracownika.

Przewody olejowe

Muszą być zdemontowane w dwóch przypadkach:

- jeśli olej usuwany z przekładni zawiera błoto, szlam lub inne zanieczyszczenia,

- jeśli, jak w przypadku przekładni KOYO, komora rozdzielacza jest wkręcona do obudowy, aby wyjąć rozdzielacz i jego uszczelniacze, jest konieczne zdemontowanie jego komory, a zatem i przewodów.

Przed demontażem przewodów należy za każdym razem zaznaczyć ich położenie, aby uniknąć nieprawidłowego ponownego montażu.

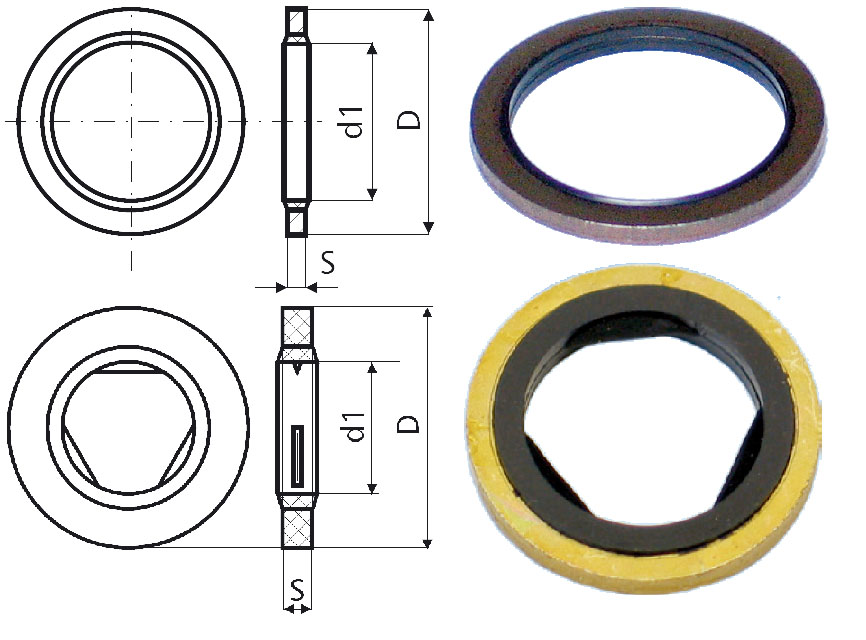

Przy ponownym montażu zawsze wymieniamy miedziane podkładki, ponieważ ich cechą jest praca w napięciu wstępnym, więc raz zdemontowane powinny być wymienione.

Gdy przewody są uszkodzone, należy je koniecznie wymienić. Dobrym rozwiązaniem przy częstym braku nowych jest skorzystanie z narzędzia Z-26000 (fot. 6) – pozwala ono zagnieść dowolny kształt przewodu.

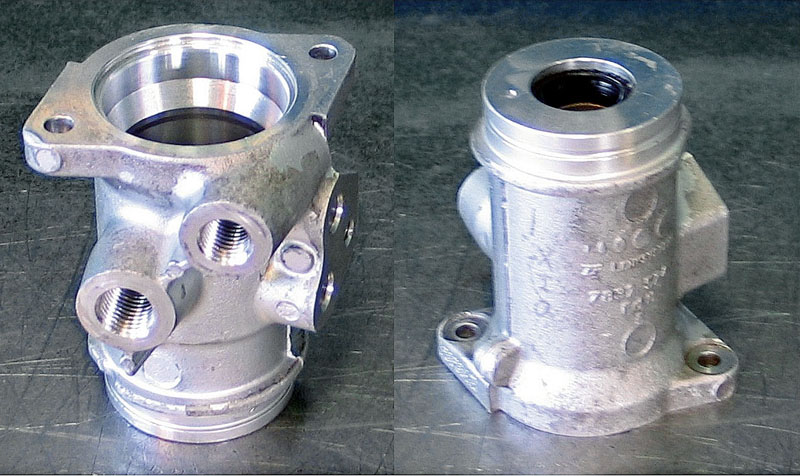

Komora rozdzielacza

Występują trzy typy komór rozdzielacza.

1. Zespolona z obudową przekładni poprzez wtopienie w nią (TRW) – aby ją otworzyć, należy z góry zdjąć pierścień zabezpieczający SEGER.

2. Przykręcona do obudowy (KOYO) – aby ją zdemontować, należy odkręcić przewody olejowe i śruby mocujące.

3. Przykręcona do obudowy z zagniecioną podkładką na uszczelniaczu (ZF), którą demontujemy w następujący sposób:

a) demontujemy komorę,

b) przy użyciu specjalnego klucza Z-20019 (fot. 9) mocujemy komorę na tokarce,

c) usuwamy zagniecenie – jednorazowe zamknięcie,

d) usuwamy podkładkę,

e) nagwintowujemy komorę zamocowaną na tokarce przy pomocy specjalnego gwintownika z serii Z-09150/Z-09153 (od 28 do 48 mm – fot. 10),

f) ponownie montujemy zamknięcie, wkręcając zamiast jednorazowej podkładki pierścień gwintowany (w katalogu dobieramy odpowiedni rozmiar).

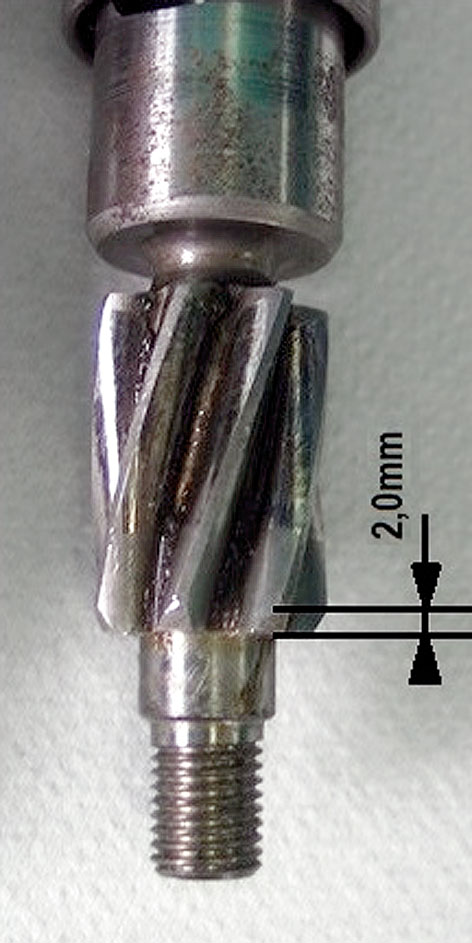

Zdarza się, że komora rozdzielacza jest mocno wyrobiona przez kontakt z teflonami, co powoduje wyciekanie oleju i znaczny spadek siły wspomagania. Istnieje możliwość zneutralizowania tego defektu (ale tylko w przekładniach TRW) poprzez zmniejszenie długości zębnika do 2 mm (fot. 11). W ten sposób punkt styku z łożyskiem obniża się nieco, dzięki czemu pierścienie teflonowe pracują na powierzchni wewnętrznej komory, która nie jest wyrobiona.

W rozdzielaczach przekładni innych niż TRW możemy z kolei pod zębnik zamocować podkładkę do 2 mm i podwyższyć punkt oparcia, co da nam podobny rezultat – pracę teflonów w niewyrobionej części komory.

Przeważnie, po wyciągnięciu łożyska, jego podporę także należy wyciągnąć.

Czasem może się zdarzyć tak, że zamiast podpory łożyska znajduje się łożysko igiełkowe, które jest bardzo trudne do wyjęcia, więc aby uniknąć jego uszkodzenia, sugeruje się użycie ściągacza Z-09004 (fot. 12).

Przy zakładaniu przewodów łączących pompę z komorą rozdzielacza należy być bardzo ostrożnym, aby nie pomylić podłączenia w odpowiednie miejsce przewodu tłoczącego olej i powrotnego, ponieważ jeśli do tego doprowadzimy, narazimy uszczelniacz na działanie nadmiernie dużego ciśnienia i spowodujemy jego wyrwanie z komory. W przypadku wątpliwości, aby uniknąć pomyłek, należy pamiętać, że przewód zasysający jest zawsze podłączony do komory rozdzielacza poprzez złącze zlokalizowane pomiędzy dwoma metalowymi przewodami łączącymi komorę rozdzielacza z obudową przekładni, podczas gdy przewód powrotny jest zamocowany do drugiego złącza.

Trzpień rozdzielacza

Wyróżniamy dwa typy trzpieni stosowanych w rozdzielaczach:

- wieloklin – bardzo łatwy do połączenia z osią kierującą,

- gładki ze spłaszczeniem (płetwa) – w takim przypadku rozdzielacz musi być przy ponownym montowaniu wstawiony z zachowaniem pierwotnej pozycji względem zębatki listwy zębatej, w przeciwnym razie kierownica będzie przesunięta. Aby tego uniknąć, należy postępować w następujący sposób:

a) przed demontażem:

- nie odkręcamy drążków,

- popychamy listwę w kierunku dalszego drążka, aż rozdzielacz będzie dotykał obudowy, to będzie nasz punkt zero,

- zachowując punkt zerowy, zaznaczamy kreską na komorze punkt w odniesieniu do elementu na rozdzielaczu (np. wzdłuż rozszerzenia);

b) przy ponownym montażu:

- wkręcamy końcówki drążka,

- zachowując punkt zero, wkładamy rozdzielacz zgodnie z zaznaczoną kreską.

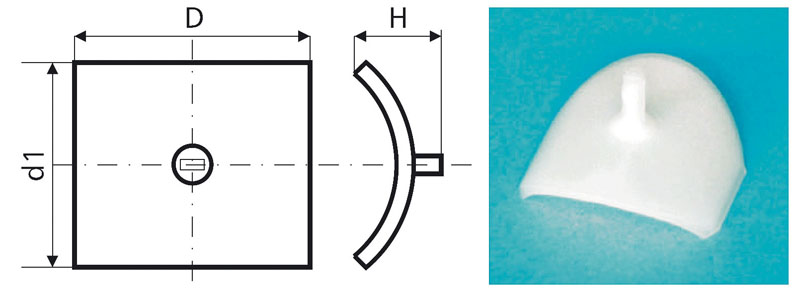

Przy zakładaniu uszczelniacza należy uważać, aby nie uszkodzić go przy kontakcie z wieloklinem lub innym ostrym punktem zębnika. Najbezpieczniej zamontujemy uszczelniacz, posługując się stalowym stożkiem montażowym EMMETEC z serii Z-09400/Z-09405 (fot.14).

Nakrętka docisku

Jeśli są wgniatane, należy być ostrożnym i:

- odkręcić tyle, ile możliwe, poprawiamy zgnieciony gwint specjalnym gwintownikiem męskim, usuwamy wióry przy pomocy sprężonego powietrza i odkręcamy korek do końca,

- w innym przypadku usuwamy zagniecenie przy pomocy wiertarki, usuwamy zadziory przy pomocy sprężonego powietrza, odkręcamy, używamy gwintownika i jeszcze raz usuwamy wióry.

Ślizgi pod kamień

Wyróżniamy dwa różne typy ślizgów pod kamień.

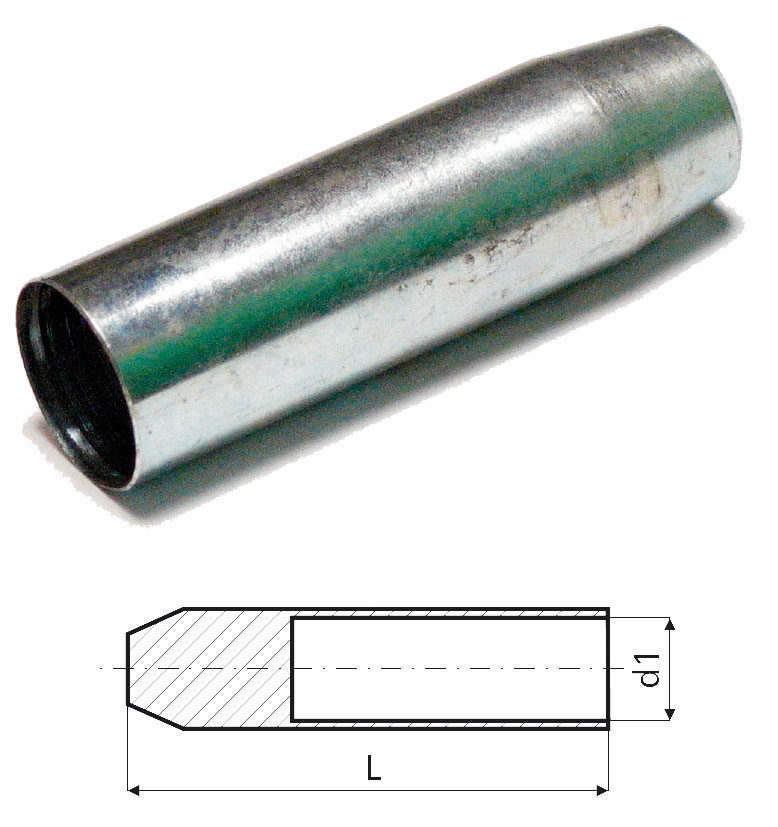

1. Tłoczek z wklęsłym zakończeniem (fot. 15), zwany też podporą listwy. Można go zachować do ponownego montażu jedynie wtedy, jeśli jest w idealnym stanie. W przeciwnym razie, szczególnie gdy jest wyrobiony, należy:

a) zamienić go na nowy, jeśli posiadamy taką część zamienną,

b) obrobić na tokarce w taki sposób, aby uzyskać kanalik, w którym osadzimy o-ring kasujący luz i wibracje.

Jeśli tego nie zrobimy, mamy pewność, że wróci do nas klient sfrustrowany hałaśliwą jazdą po nierównościach.

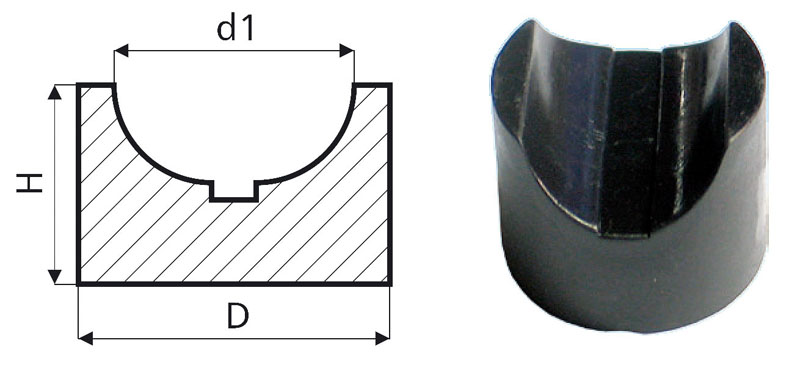

2. Półksiężyc (fot. 16). W tym przypadku element należy zawsze wymienić na nowy.

Oba typy ślizgów wymieniamy zawsze, gdy konieczne jest szlifowanie listwy, co w konsekwencji powoduje zmniejszenie jej średnicy. Zalecamy w takim przypadku dobór odpowiedniego elementu podwymiarowego z katalogu EMMETEC, zarówno uszczelniaczy, jak i wszelkich tulei i ślizgów.

Przy ponownym montażu należy zawsze użyć smaru litowego, dokręcić korek do końca, następnie lekko odkręcić na około ćwierć obrotu i na koniec dwukrotnie sprawdzić dociśnięcie listwy przy pomocy momentometru, jak zostanie to objaśnione później przy okazji montażu.

Tuleje zamykające

Mogą być zamocowane na obudowie na dwa sposoby.

1. Przy pomocy skręconego pierścienia Segera (jak w przekładniach TRW opisanych w poprzednim artykule):

a) wyciągamy go od strony ostrego zakończenia,

b) ponownie zakładamy go od strony, z której jest skręcony,

c) zawsze montujemy tuleję zamykającą 1 mm przed jej ostatecznym położeniem. Dzięki temu, używając siły przy montażu, za pomocą szczypiec doprowadzamy do osadzenia się tulei w jej prawidłowym miejscu. Gdybyśmy ją tam od razu umieścili, to ryzykujemy przemieszczeniem jej zbyt głęboko w obudowie przekładni i przy cofaniu jej do właściwej pozycji narażamy uszczelniacz na wypadnięcie.

2. Przy pomocy gwintowanego pierścienia. Jeśli gwint jest zagnieciony, musimy być bardzo ostrożni! Wyciągamy uszczelniacz przy pomocy narzędzia z serii Z-20001 lub Z-20007 (zależnie od rozmiaru) w sposób opisany w poprzednim artykule. Jeśli wewnątrz tulei zamykającej znajduje się ruchoma tulejka, wymieniamy ją.

Uszczelniacz wewnętrzny w obudowie

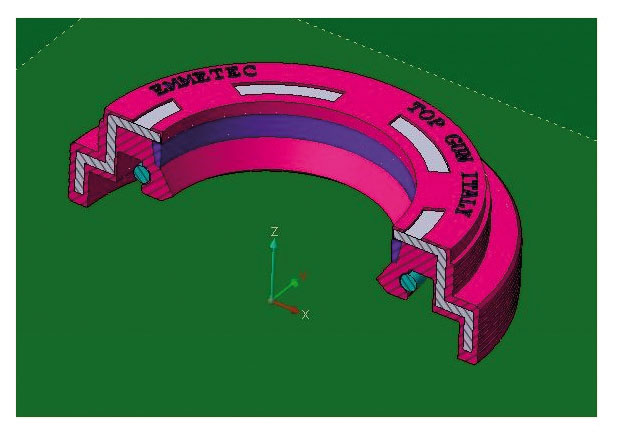

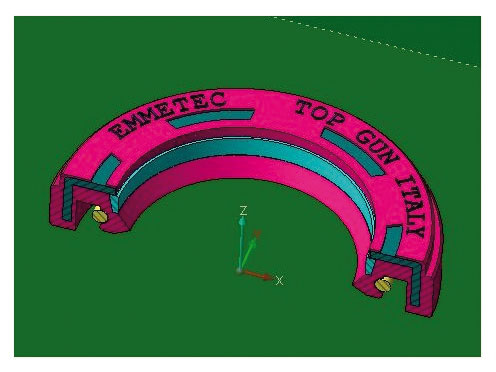

Może znajdować się tam uszczelniacz typu 0, 1, 2, 4 albo 12, ale najczęściej spotkamy się z zastosowaniem typu 6 i 7, które charakteryzują się konstrukcją wzmocnioną podparciem teflonowym, co jest bardzo użyteczne przy wysokich ciśnieniach, na jakie uszczelniacz jest narażony (fot. 17 i 18).

Prawdopodobnie najdelikatniejszym etapem w regeneracji przekładni jest wymiana tego uszczelniacza, ponieważ jakiekolwiek skaleczenie czy zarysowanie go powoduje konieczność ponownej jego wymiany. Bardzo mocno zalecamy wykonywanie tej operacji przy użyciu specjalistycznego ściągacza, aby przy wyciąganiu uszczelniacza nie doprowadzić do zniszczenia wewnętrznej powierzchni obudowy przekładni (fot. 19).

Gdy umieszczamy listwę zębatą w obudowie i pchamy ją do środka przez uszczelniacz, koniecznie musimy pamiętać o zabezpieczeniu jej w taki sposób, aby zęby listwy nie porysowały wnętrza uszczelniacza. Są na to dwa sposoby.

1. Owinąć listwę specjalnym papierem lub folią, jak np. Z-09510 (fot. 20) – to rozwiązanie jest nieco przestarzałe i niezbyt wygodne, ponieważ papier może zostać w trakcie przesuwania listwy porwany, a jego fragmenty mogą dostać się do wnętrza przekładni, co ostatecznie doprowadzi do ich zagnieżdżenia się w zaworze rozdzielającym i w konsekwencji spowoduje spadek wydajności wspomagania.

2. Włożyć listwę do specjalnego, bardzo cienkiego ochraniacza z serii Z-09560 (fot. 21) o średnicy odpowiadającej rozmiarowi listwy. Z uwagi na łatwość i wygodę jego użycia jest to obecnie coraz powszechniej stosowany system.

Zakładanie nowego uszczelniacza wewnątrz

Zakładamy uszczelniacz na końcówkę dobijaka Z-09700 (fot. 22). Wciskamy go mocno, następnie wkładamy do wnętrza obudowy. Delikatnie dobijamy przy pomocy miękkiego młotka.

Tłok

Niestety, czasem zdarza się tak, że w takich samych przekładniach zamontowane są tłoki z różnymi rowkami na o-ring i teflon, co sprawia, że nie możemy wykorzystać elementów z zestawu naprawczego.

Z tego powodu gorąco zachęcamy do budowania własnego zapasu pierścieni różnych grubości i średnic – to jedyny sposób na uniknięcie przykrych niespodzianek (fot. 23).

Po dodatkowe informacje na temat stołów testowych, narzędzi, części zamiennych i specjalistycznych rozwiązań zapraszamy na stronę www.emetec.com.

Komentarze (1)