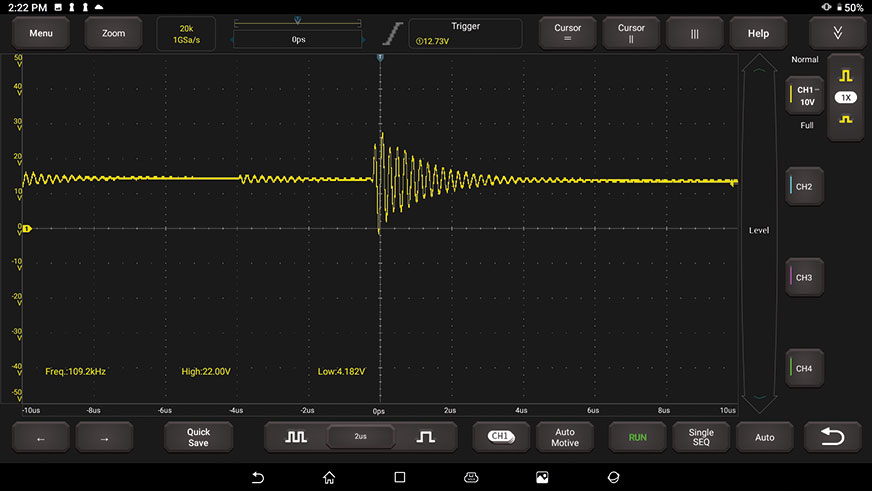

Często zastanawiamy się, czy sygnał sieci cyfrowej jest w porządku. Oscylogramy pokazują, że sygnały na dwóch przewodach są wzorcowe

Diagnostyka może być bardzo łatwa, ale coraz częściej okazuje się trudna i pracochłonna. Poza tym w wielu przypadkach trzeba podstawić nowe elementy, a to wiąże się z kosztami. Jeżeli nie wykryjemy błędu w ciągu kilku godzin, zazwyczaj zaczynają się problemy.

Można zaryzykować stwierdzenie, że problemy te wynikają z tego, że brakuje nam pomysłów na sposoby wykrywania trudnych usterek. Lub nie wykorzystaliśmy wszystkich. Dążymy do tego, aby być pewnym postawionej diagnozy. Stwierdzić, że po wymianie danej części samochód będzie w pełni sprawny. Wiemy doskonale, że za pomyłki płacimy pieniędzmi i reputacją. Dlatego w warsztacie musimy być twórczy, pomysłowi i sprytni, wymyślając nowe sposoby diagnozowania przy jak najmniejszych kosztach.

Przyjrzyjmy się prostemu przypadkowi, kiedy sterownik nie widzi obrotów silnika, pomimo że silnik pracuje. Sterownik decyduje się na uruchomienie silnika dlatego, że widzi obroty z dwóch czujników wałka rozrządu. Trudno w takiej sytuacji uruchomić silnik, rozrusznik musi wykonać kilka obrotów, ale silnik zostaje uruchomiony. Oczywiście sterownik od razu generuje błąd od czujnika położenia wału. Zazwyczaj wykonujemy wówczas standardowe czynności polegające na wymianie czujnika, sprawdzeniu okablowania, wtyczki, a na końcu podstawieniu drugiego sterownika. Wymiana drugiego sterownika, nawet tylko na chwilę, wiąże się już z dosyć wysokimi kosztami. Z punktu widzenia finansowego jest on pewną ostatecznością, chyba że dany typ znany jest z tego, że często się psuje. Poza tym musimy umieć zaprogramować sterownik od innego samochodu – albo współpracować z kimś, kto tanio takie programowanie wykona.

Są to dosyć proste prace, może je zrealizować nie tylko elektryk. Jednak doświadczony diagnosta powinien dodatkowo podłączyć oscyloskop i zobaczyć, czy ma na nim prawidłowe przebiegi z czujnika. Jeżeli wyświetlany przebieg będzie budził wątpliwości, to trzeba sprawdzić zasilanie czujnika. Pomimo wskazań woltomierza pokazującego napięcie zasilania, czyli plus 5 woltów i masę, możemy pożyczyć dodatnie napięcie od innego czujnika, a także podłączyć dodatkową masę. Jeżeli to nic nie da, warto odciąć przewód sygnałowy i zobaczyć, czy na tym przewodzie będziemy mieć prawidłowy sygnał. Może się zdarzyć, że właśnie przewód sygnałowy ma gdzieś zwarcie i dlatego jego przebieg jest nieprawidłowy.

Takie czynności wykonują elektrycy, ale także mechanicy, którzy pracując w warsztacie, nauczyli się podstaw elektrotechniki. Jest naprawdę dużo do sprawdzenia: podłączenia przewodów, wtyczki i wiele podobnych czynności. Dobrą metodą jest też podłączenie generatora sygnałów i sprawdzenie, jak zareaguje na to sterownik silnika. W ten sposób weryfikujemy wiele rzeczy naraz, skuteczność odczytywanego sygnału przez sterownik i praktycznie całą drogę okablowania od wtyczki czujnika do sterownika. Niektórzy stosują metody bardziej inwazyjne, a mianowicie odcinają oryginalne przewody przy sterowniku i wlutowują swoje wraz ze wtyczką do czujnika.

W sumie czynności tych jest bardzo dużo lub – innymi słowami – istnieje wiele możliwości przeprowadzenia diagnostyki polegającej na pomiarach, symulacji i podstawianiu innych elementów oraz podłączaniu sygnału z zewnętrznego generatora.

Jeżeli czynności te nie przynoszą rezultatów, zazwyczaj zaczynamy patrzeć na sterownik jako głównego winowajcę.

Zanim wydamy pieniądze na sterownik, powinniśmy jeszcze dokładniej sprawdzić sygnał z czujnika lub czujników – do tego służy oscyloskop. I dlatego wracamy w tych rozważaniach do oscylogramów. To one powiedzą nam prawdę o oczekiwanym sygnale. Jeżeli do tej pory nie osiągnęliśmy nic, to chyba powinniśmy sprawdzić, czy źródło wytwarzania sygnałów, jakim jest koło z odpowiednimi wypustkami, nacięciami czy innymi elementami powodującymi zmianę pola elektromagnetycznego, jest w dobrym stanie i na właściwym miejscu. Przecież jeżeli nie będzie zmian pola elektromagnetycznego, to żaden czujnik nic nie wskaże. Czasami trudno zobaczyć takie koło, pomimo dysponowania lusterkami i innymi wziernikami. Jednak niesprawdzenie tego będzie błędem, który może spowodować, że wyciągniemy niewłaściwe wnioski.

Następna sprawa to sprawdzenie, czy czujnik jest właściwy. Czasami zdarza się tak, że ktoś przed nami zastosował niewłaściwy czujnik i w ten sposób cała diagnostyka była błędna. Powinniśmy zmierzyć, jak głęboko powinien być osadzony czujnik, i sprawdzić, jaką długość ma nasz element. Czasami możemy zastosować inny czujnik – nawet dłuższy, jeśli potrafimy założyć podkładki i dopasować głębokość osadzenia. Także z wtyczką nie powinno być żadnych problemów, ponieważ odpowiednio zrobionymi pojedynczymi przewodami możemy chwilowo podłączać inny czujnik. Gdzie jest zasilanie czujnika, czyli plus i minus, a gdzie jest sygnał, sprawdzimy najszybciej w katalogu części, na przykład firmy EPS. Takie katalogi są cennym źródłem informacji technicznych.

Kolejna sprawa to synchronizacja czujników. Błędy w czujnikach mogą pojawić się nie tylko z powodów uszkodzenia samych czujników, okablowania czy sterownika. Ich powodem może być brak synchronizacji czujników. Sygnały zsynchronizowania są wtedy, kiedy impulsy z jednego czujnika trafiają w odpowiednie okienka drugiego czujnika. Brak synchronizacji może oznaczać przesunięcie rozrządu albo rozciągnięcie paska lub łańcucha. Dlatego najlepszym przyrządem diagnostycznym jest oscyloskop, na którym widać przebiegi napięć z tych czujników. Najlepiej umieścić wykresy jeden pod drugim, posługując się oscyloskopem wielokanałowym. Jeżeli raz przeprowadzimy takie doświadczenie i zrozumiemy wykresy, które przekazują bardzo dużo informacji, po oscyloskop będziemy sięgali znacznie chętniej. Strach przed niezrozumieniem oscylogramów szybko minie, podobnie jak przekonanie, że musimy mieć sygnały wzorcowe do porównania – bo wcale ich nie potrzebujemy. Przyjrzenie się i dokładna analiza pozwolą nam na szybkie „przeczytanie” wykresów. Poza tym już wiele tak zwanych ogólnych skanerów diagnostycznych do wielu samochodów ma wbudowany oscyloskop. I często nie korzysta się z niego z powodu, delikatnie mówiąc, strachu przed wykresami.

Podsumowując te rozważania, warto badać oscyloskopem jak najwięcej i jak najczęściej, aby popełnić jak najmniej pomyłek podczas diagnostyki.

Czasami nie rozumiemy, jak działa sensor lub aktuator, a oscyloskop pokaże nam najdziwniejsze sygnały, na podstawie których możemy zrozumieć sposób pracy wielu elementów

Stanisław Mikołaj Słupski

Politechnika Lubelska

Katedra Elektrotechniki i Technologii Inteligentnych

Komentarze (0)