W poprzednich częściach cyklu opisano rodzaje i zadania układów hamulcowych, strukturę (sterowanych hydraulicznie, pneumatycznie i elektropneumatycznie), wymagania prawne ich dotyczące, parametry diagnostyczne i kryteria oceny stanu technicznego tych układów, metody sprawdzania i przyrządy do ich diagnozowania (do badań wstępnych i do kontroli instalacji pneumatycznej). Tym razem przedstawione zostaną wybrane urządzenia do pomiaru sił hamowania.

Urządzenia do pomiaru sił hamowania

Urządzenia stanowiskowe do pomiaru sił hamowania można podzielić na dwie grupy:

- urządzenia płytowe do dynamicznych badań hamulców,

- stanowiska rolkowe do badania hamulców metodą quasistatyczną.

1. Urządzenia płytowe do dynamicznych badań hamulców

Urządzenie płytowe do dynamicznych badań hamulców zbudowane jest z dwóch lub czterech zespołów pomiarowych. Zespół pomiarowy złożony jest z ruchomej płyty najazdowej podpartej na płaskich sprężynach lub bieżniach rolkowych. Sprężyny umożliwiają przemieszczanie się płyty w czasie pomiaru w płaszczyźnie poziomej i stanowią element prowadzący płyty. W rozwiązaniach z bieżniami rolkowymi prowadzenie płyt zapewniają bieżnie odpowiednio ukształtowane na pryzmach. Stałe położenie wyjściowe płyty najazdowej umożliwiają sprężyny śrubowe. Urządzenie powinno pozwalać na pomiary sił hamowania o wartościach do 3 kN (badanie motocykli) i do 10 kN (badanie pojazdów o dmc do 3,5 t) i być przystosowane do najazdu pojazdu z prędkością do 15 km/h podczas kontroli hamulców.

Urządzenie płytowe do kontroli działania hamulców powinno składać się z następujących zespołów:

- osobnej jednostki sterująco-wskaźnikowej (nie dotyczy urządzeń zainstalowanych w linii diagnostycznej),

- dwóch lub czterech niezależnych zespołów płyt najazdowych do pomiaru siły hamowania (nie dotyczy stanowisk motocyklowych),

- miernika nacisku na pedał hamulca (z bezprzewodową transmisją danych do jednostki centralnej).

Każda płyta najazdowa ma własny układ pomiarowy. Podczas badań wjeżdża się pojazdem z prędkością około 10 km/h na płyty najazdowe. Pojazd należy zahamować w chwili, gdy koła jezdne znajdą się na płytach pomiarowych. Na skutek działania sił bezwładności samochodu i przyczepności między ogumieniem i powierzchnią płyty następuje przemieszczenie płyt na rolkach oraz wywarcie nacisku na czujniki siły w układzie pomiarowym. Wywierana na czujnik siła nacisku jest proporcjonalna do siły hamowania danego koła. Mikroprocesor jednostki sterującej przeprowadza obróbkę danych.

Zasada pomiaru na urządzeniu płytowym bardziej odpowiada rzeczywistemu przebiegowi hamowania pojazdu na drodze, ponieważ rozkład masy jest dynamiczny. Inną zaletą tego urządzenia jest możliwość sprawdzenia działania korektora siły hamowania i badania hamulców pojazdów z nierozłączalnym napędem 4x4.

Do zasadniczych wad tego typu urządzeń należą: duże rozmiary stanowisk, zależność wyników pomiarów od prędkości początkowej samochodu i niewielkie prędkości podczas badań.

Znanym producentem urządzeń płytowych do badania hamulców jest firma Heka, która oferuje stanowiska Univers w odmianach dwupłytowej (rys. 1) i czteropłytowej (rys. 2). Zastosowanie czterech płyt do pomiaru sił hamowania ułatwia ich wykonywanie. Już po pierwszym zatrzymaniu badane są jednocześnie siły hamowania kół osi przedniej i tylnej. Drugie takie hamowanie służy do badania hamulca awaryjnego. Zastosowane czujniki pozwalają na wykonywanie badań pojazdów ze wspomaganiem układu hamulcowego. Całe badanie wraz z wydrukiem mierzonych wartości trwa około jednej minuty. Niektóre wersje urządzeń firmy Heka wyposażone są dodatkowo w płyty do kontroli prawidłowości ustawienia kół jezdnych. Sterowanie procesem badania odbywa się zdalnie za pomocą pilota. Zastosowana tablica pozwala na odczyt wyników badania ze znacznej odległości. Wyniki pomiaru mogą być przedstawione w formie liczbowej i graficznej. Sposób prezentacji wyników na ekranie monitora przedstawiono na rys. 3.

Płyty pomiarowe można zamontować bezpośrednio na podłodze stanowiska, jednak znacznie praktyczniejsze jest wbudowanie ich w posadzkę, tak aby płyty i powierzchnia podłogi tworzyły jedną płaszczyznę. Zaleca się instalowanie urządzeń płytowych we wjazdach, przejazdach lub na ścieżkach technologicznych, by zapewnić odpowiednią długość stanowiska pomiarowego. Możliwy jest również montaż płyt na wolnym powietrzu. Jednostkę sterująco-wskaźnikową urządzenia płytowego (tablicę) należy chronić przed wpływem niekorzystnych warunków atmosferycznych.

Urządzenia płytowe do dynamicznego badania skuteczności działania hamulców produkowane są także przez inne firmy, na przykład Cartec, Newcom, Maha.

2. Urządzenia rolkowe do badania hamulców metodą quasistatyczną

Quasistatyczna metoda badania hamulców polega na pomiarze sił hamowania obracających się z niewielką prędkością kół jezdnych pojazdu. Podstawową wadą tej metody kontroli jest nieuwzględnienie dynamicznego charakteru procesu hamowania. Mimo tego, ze względu na funkcjonalność stanowisk, metoda ta jest najczęściej stosowana do badania układu hamulcowego.

Stanowiska rolkowe do badań quasistatycznych hamulców ze względu na zakres stosowania dzielą się na:

- motocyklowe,

- do badania hamulców w pojazdach o dmc do 3,5 t (wersja osobowa),

- do badania hamulców w pojazdach o dmc powyżej 3,5 t (wersja ciężarowa),

- uniwersalne.

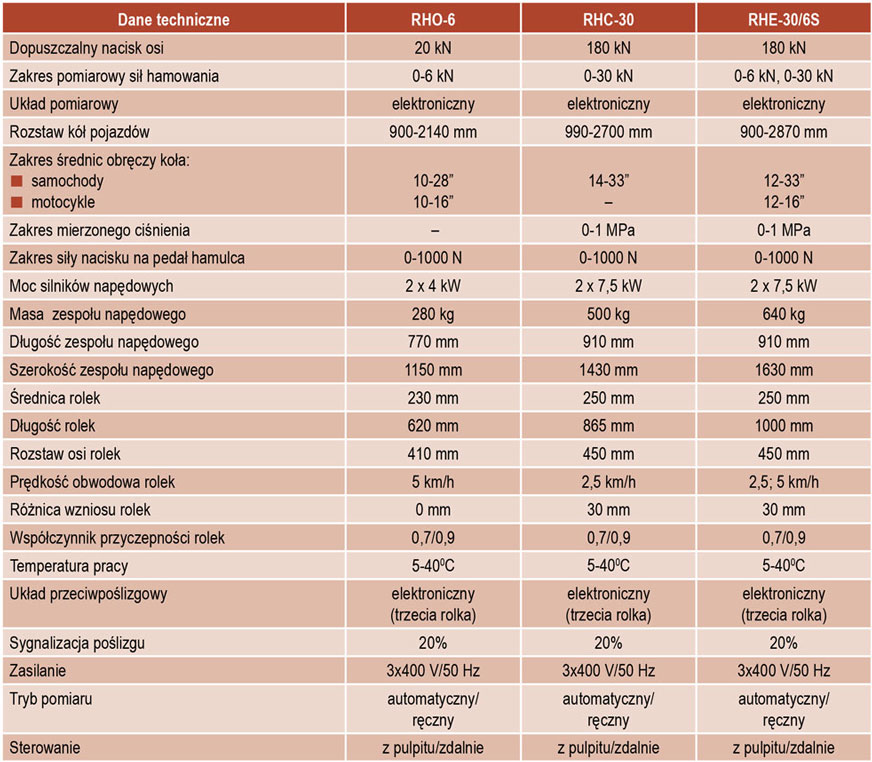

Tabela 1. Dane techniczne urządzeń rolkowych do kontroli działania hamulców firmy Unimetal

Ze względu na konstrukcję układu pomiarowego rozróżnia się urządzenia z hydraulicznym układem pomiarowym (starsze wersje) lub z elektronicznym układem pomiarowym (nowsze wersje).

W tabeli 1 przedstawiono charakterystykę techniczną produkowanych przez firmę Unimetal urządzeń rolkowych do kontroli działania hamulców: w pojazdach o dmc do 3,5 t (RHO-6), w pojazdach o dmc powyżej 3,5 t (RHC-30) oraz w pojazdach o dmc do i powyżej 3,5 t – urządzenie uniwersalne RHE-30/6S.

Urządzenia rolkowe do kontroli działania hamulców powinny umożliwiać wykonanie:

- pomiaru sił hamowania jednocześnie obu kół i osobno dla każdego koła tej samej osi,

- pomiaru sił hamowania jednocześnie z pomiarem nacisku na pedał hamulca lub ciśnienia powietrza w pneumatycznym układzie hamulcowym,

- rejestracji zależności sił hamowania od nacisku na pedał hamulca lub od ciśnienia w siłownikach pneumatycznego układu hamulcowego.

Urządzenia rolkowe do kontroli działania hamulców powinny spełniać przede wszystkim następujące wymagania [2]:

- umożliwiać pomiar sił hamowania o wartościach do 3 kN (badanie motocykli), do 6 kN (badanie pojazdów o dmc do 3,5 t) oraz do 30 kN (urządzenia uniwersalne i w przypadku badania pojazdów o dmc ponad 3,5 t),

- prędkość obwodowa rolek napędzających powinna wynosić: 4-6 km/h (wersje do badania samochodów osobowych i motocykli) oraz 2-3 km/h (wersje do samochodów ciężarowych i autobusów),

- posiadać mechanizm wyłączenia rolek po przekroczeniu ustalonej wartości poślizgu koła pojazdu na rolkach,

- współczynnik przyczepności między kołem a rolką nie powinien być mniejszy niż: 0,8 (na sucho) i 0,6 (na mokro).

Natomiast jednostka sterująco-wskaźnikowa stanowiska rolkowego między innymi powinna:

- zapewniać niezależny rozruch i jednoczesne zatrzymanie rolek napędowych obu zestawów,

- zapewniać możliwość ręcznego uruchamiania napędu każdego zestawu rolek niezależnie,

- wskazywać siły hamowania osobno dla każdego koła tej samej osi,

- zatrzymywać wskazania zmierzonych wielkości aż do momentu rozpoczęcia nowego pomiaru,

- być wyposażona we wskaźnik włączenia trybu sterowania automatycznego, jeżeli urządzenie ma możliwość pracy w tym trybie,

- zapewniać kontrolę działania hamulców zgodnie z przepisami rozporządzenia o zakresie i sposobie przeprowadzania badań technicznych pojazdów [1],

- zapewniać rejestrację wyników pomiaru i drukowanie protokołu pomiarowego.

Niżej wymieniono inne zalecenia dotyczące konstrukcji urządzenia rolkowego, których uwzględnienie znacznie usprawnia wykonanie pomiarów i ułatwia przeprowadzenie oceny stanu hamulców [4]:

1. Zastosowane wskaźniki analogowe, cyfrowe (najlepiej typu LCD) lub ekran monitora powinny być duże i dobrze widoczne.

2. W przypadku dużej częstości badań należy stosować stanowiska z automatycznym włączaniem rolek po wjechaniu kół i wyłączaniem po ich opuszczeniu.

3. Wyposażenie urządzenia w bezprzewodowego pilota zdalnego sterowania ułatwia obsługę i umożliwia badanie z miejsca kierowcy.

4. Wskazana jest opcja urządzenia umożliwiająca odwracanie kierunku obrotów jednego zespołu napędowego (możliwość wykonania badań samochodów ze stałym napędem na cztery koła).

5. Zaleca się wyposażenie urządzenia w wagę, co umożliwia szybką i dokładną ocenę wskaźnika skuteczności hamowania.

6. Bardziej rozbudowane, sterowane mikroprocesorem, stanowiska poza pomiarem sił hamowania określają: wskaźnik skuteczności hamowania dla hamulca roboczego i awaryjnego (postojowego), różnicę między siłami hamowania kół jednej osi (dla hamulca roboczego), nierównomierność siły hamowania występującej na danym kole oraz zalecenia dotyczące usunięcia występujących niedomagań.

Niezależnie od typu urządzeń rolkowych do kontroli hamulców ich ogólna zasada działania i budowa są podobne. Podstawowe różnice konstrukcyjne wynikają z zakresu dopuszczalnego obciążenia urządzenia i rodzaju układu pomiarowego, a szczegółowe są wynikiem doskonalenia kolejnych wersji odznaczających się lepszą funkcjonalnością i wygodą wykonywania pomiarów.

Urządzenia rolkowe do badania hamulców zbudowane są z dwóch zespołów napędowych (rys. 4), które składają się z motoreduktora i dwóch rolek połączonych łańcuchem. Wahliwie podparty motoreduktor jest wyposażony w ramię reakcyjne, działające na układ pomiarowy hydrauliczny lub elektryczny. Rolki, napędzając koło jezdne, pokonują opory toczenia i moment hamujący koło. Na wahliwie podparty motoreduktor działa moment reakcyjny i powoduje jego obrót, co wywołuje oddziaływanie (przez ramię reakcyjne) na element przekaźnikowy układu pomiarowego. Pomiędzy momentem hamowanego koła a mierzonym momentem reakcyjnym istnieje proporcjonalność, co umożliwia (przy znanych parametrach konstrukcyjnych urządzenia) określenie wartości momentu hamującego oraz siły hamowania badanego koła. Podczas badań zmieniają się wartości poślizgu w styku rolek z badanym kołem. Graniczny dopuszczalny poślizg między kołem a rolką jest sygnalizowany za pomocą tzw. trzeciej rolki, napędzanej przez koło jezdne pojazdu. Z reguły wynosi on około 15-20%. Przekroczenie tej wartości jest sygnalizowane lampką kontrolną lub na ekranie monitora.

Zmienną niezależną są wartości siły nacisku na pedał hamulca lub ciśnienia w siłownikach hamulcowych, mierzone odpowiednimi przyrządami.

Stanowiska rolkowe przeznaczone do pomiaru sił hamowania umożliwiają badanie hamulców nie tylko w pojazdach samochodowych (osobowych, ciężarowych, autobusach), ale również w ciągnikach rolniczych, motocyklach i przyczepach (naczepach). Badanie motocykli odbywa się po założeniu na zespół napędowy specjalnych nakładek (rys. 5). Na ogół stosowane obecnie urządzenia rolkowe pozwalają na prowadzenie pomiarów również w pojazdach z nierozłączalnym napędem na cztery koła. Istnieje także możliwość wyboru automatycznego lub ręcznego trybu badań hamulców.

W przypadku badania hamulców samochodu ze stałym napędem na cztery koła powinno się dysponować: rolkami wolnobieżnymi, dwuosiowymi urządzeniami rolkowymi lub opcją urządzenia umożliwiającą odwracanie kierunku obrotów jednego zespołu napędowego. Producenci na ogół zabraniają sprawdzania samochodów z napędem 4x4 na zwykłych jednoosiowych urządzeniach rolkowych lub wydają szczegółowe zalecenia dotyczące sposobu pomiaru. Dotyczy to szczególnie pojazdów wyposażonych w międzyosiowy mechanizm różnicowy z samoczynnym blokowaniem za pomocą sprzęgła mokrego z olejem silikonowym (tzw. sprzęgła wiskotycznego). Wynika to z faktu stałego współdziałania przedniej i tylnej osi. Podczas napędzania rolkami urządzenia kół jednej osi, przy zatrzymanej drugiej osi, następuje silne nagrzanie oleju w sprzęgle. Olej zmienia stopniowo swoją lepkość, co prowadzi do całkowitego zesztywnienia sprzęgła. Powoduje to przeniesienie siły napędowej rolek na drugą, niebadaną oś i wyjechanie samochodu z rolek. Grozi to również uszkodzeniem sprzęgła. Dlatego należy bezwzględnie przestrzegać zaleceń producentów dotyczących warunków pomiaru takich samochodów na zwykłym urządzeniu rolkowym. Podawane wytyczne dotyczą najczęściej dopuszczalnego czasu pomiaru, maksymalnej prędkości obwodowej rolek i długości przerw między poszczególnymi pomiarami.

W zależności od celu badań diagnostycznych opracowanie wyników pomiarów należy rozdzielić na dwa etapy [3].

1. Etap oceny stanu technicznego układu hamulcowego. Należy określić parametry podstawowe:

- całkowitą siłę hamowania (wskaźnik skuteczności hamowania),

- współczynnik rozdziału sił hamowania na strony (dla hamulca roboczego).

2. Etap lokalizacji niedomagań (uszkodzeń) układu hamulcowego. Należy określić parametry dodatkowe:

- wskaźnik stabilności siły hamowania dla każdego koła,

- współczynnik rozdziału sił hamowania między osiami,

- współczynnik proporcjonalności i wskaźnik czułości układu.

Tak obliczone parametry diagnostyczne podstawowe i dodatkowe są podstawą oceny stanu technicznego układu hamulcowego oraz ułatwiają lokalizację uszkodzeń. Przedstawiony sposób postępowania umożliwia opracowanie pełnej diagnozy układu hamulcowego, włącznie z mechanizmami hamulcowymi poszczególnych kół. Na podstawie takiej diagnozy można w miarę precyzyjnie formułować zalecenia w zakresie wymiany lub naprawy odpowiednich elementów układu.

Dalej bardziej szczegółowo opisano dwa urządzenia rolkowe: osobowe typu RHO-6 firmy Unimetal oraz uniwersalne IW4/IW7 firmy Maha.

Stanowisko rolkowe RHO-6 jest przeznaczone do kontroli działania hamulców w samochodach o dmc do 3,5 t (również w motocyklach, ciągnikach rolniczych i przyczepach). W skład wyposażenia standardowego wchodzą miernik siły nacisku na pedał hamulca i nakładki do badania motocykli (zakładane na zespoły napędowe). Urządzenie rolkowe RHO-6 pozwala również na prowadzenie badań hamulców w pojazdach z nierozłączalnym napędem na cztery koła (opcja pozwalająca na odwracanie kierunku obrotów jednego zespołu napędowego). Istnieje możliwość wyboru automatycznego lub ręcznego trybu badań hamulców.

Zakres pomiarowy sił hamowania wynosi 0-6 kN, dopuszczalny nacisk osi badanego pojazdu 20 kN, prędkość obwodowa rolek napędowych 5 km/h, a zakres średnic obręczy kół 10-16” (ciągniki rolnicze 28”).

RHO-6 (rys. 6) składa się z: jednostki sterująco-wskaźnikowej (obejmującej szafkę przyłączeniową, komputer, monitor LCD i drukarkę A4), dwóch zespołów napędowych pokrytych powłoką galwaniczną, przyrządu do pomiaru siły nacisku na pedał hamulca i bezprzewodowego pilota zdalnego sterowania (zasięg do 50 m).

W zespołach napędowych do pomiaru siły hamowania wykorzystano elektroniczny układ pomiarowy z czujnikami tensometrycznymi. W stanowisku zastosowano automatyczne włączanie napędu rolek po wjechaniu kół i wyłączanie po ich opuszczeniu oraz wspomaganie wyjazdu pojazdu z rolek napędowych. Urządzenie wyposażono w układ przeciwpoślizgowy (rolka kontrolna sygnalizacji poślizgu). Zastosowanie bezprzewodowego pilota zdalnego sterowania ułatwia obsługę i umożliwia badanie z miejsca kierowcy.

Rozpoczęcie pomiaru następuje w chwili, gdy koła pojazdu znajdą się na rolkach urządzenia. Kolejno wykonywane są pomiary oporów toczenia kół jezdnych, wartości sił hamowania każdego koła i siły nacisku na pedał hamulca oraz obliczenia: stabilności siły hamowania na każdym z kół, wskaźnika skuteczności hamowania dla hamulca roboczego i awaryjnego (postojowego), rozdziału sił hamowania na strony (dla hamulca roboczego). Na ekranie monitora (rys. 7) prezentowane są wyniki pomiarów sił hamowania koła lewego i prawego, różnicy sił hamowania oraz siły nacisku na pedał hamulca w postaci liczbowej i graficznej. Możliwe jest również sporządzenie protokołu z wykonanych badań wraz z oceną końcową stanu technicznego układu hamulcowego.

Wyposażenie dodatkowe oferowane wraz z urządzeniem obejmuje: dodatkowy wyświetlacz lub monitor, wagę, wyposażenie do badania pojazdów z nierozłączalnym napędem 4x4 z funkcją automatycznego rozpoznawania tego napędu, mobilne rolki wolnobieżne, bezprzewodowy miernik siły nacisku na pedał hamulca (rys. 8).

Urządzenie rolkowe do kontroli działania hamulców firmy Unimetal może funkcjonować samodzielnie lub stanowić element składowy linii diagnostycznej. Jego zespoły napędowe są wówczas usytuowane na obrzeżach kanału przeglądowego (wersja dzielona) albo umieszczone w posadzce stanowiska kontrolnego przed podnośnikiem nożycowym lub 4-kolumnowym (wersja niedzielona).

Badanie hamulców samochodu z nierozłączalnym napędem na cztery koła można przeprowadzić, wykorzystując opcję urządzenia umożliwiającą odwracanie kierunku obrotów jednego zespołu napędowego lub rolki wolnobieżne. Wygodne w użyciu są mobilne rolki wolnobieżne układane na posadzce stanowiska kontrolnego pod kołami nie badanej osi (rys. 9). Zastosowanie dwóch zespołów takich rolek umożliwia szybkie wykonanie pomiarów sił hamowania w przypadku samochodów osobowych oraz osobowo-terenowych ze stałym napędem 4x4.

Urządzenia rolkowe do kontroli działania hamulców w pojazdach o dmc do 3,5 t oferują znani wytwórcy wyposażenia diagnostycznego, na przykład: Actia Muller, Beissbarth, Cartec, Certus, Fudim-Polmo, Hofmann, Maha, Unimetal, WSOP.

dr inż. Kazimierz Sitek

Literatura:

1. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z 26.06.2012 r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (tekst jednolity Dz. U. z 2015 r. poz. 776, z późn. zm.).

2. Rozporządzenie Ministra Transportu i Budownictwa z 10.02.2006 r. w sprawie szczegółowych wymagań w stosunku do stacji przeprowadzających badania techniczne pojazdów (Dz. U. z 2006 r. nr 40, poz. 275, z późn. zm.).

3. Sitek K.: Linie diagnostyczne. Zagadnienia techniczne i prawne. Poradnik Serwisowy 4/2011.

4. Warunki techniczne WT-ITS.

Komentarze (0)