W poprzednich częściach artykułu przedstawiono strukturę układu jezdnego, zakres jego diagnozowania, kryteria oceny stanu technicznego oraz metody jego diagnozowania. W tej części opisano wybrane urządzenia do diagnozowania układu jezdnego samochodu.

Do oceny stanu technicznego układu jezdnego stosuje się następujące przyrządy i urządzenia:

- przyrządy do wykrywania luzów,

- urządzenia do wykrywania uszkodzeń wewnętrznych opon,

- przyrządy do pomiaru bicia koła (obręczy i opony),

- przystawki napędowe do wykrywania niewyważenia kół nienapędzanych,

- wyważarki do kół jezdnych,

- linie do obsługiwania i diagnozowania kół.

Urządzenia do wymuszania szarpnięć kołami jezdnymi

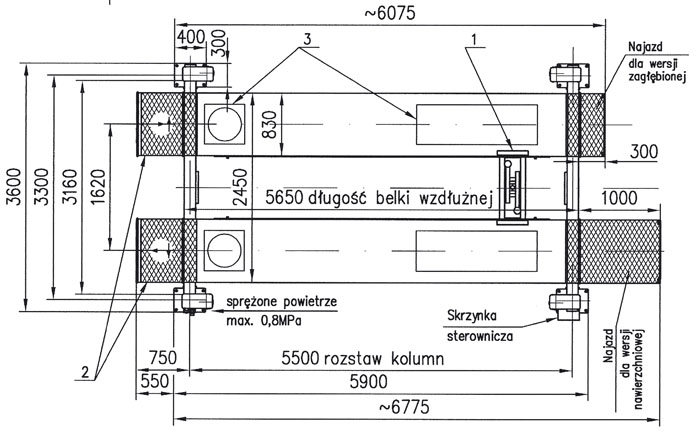

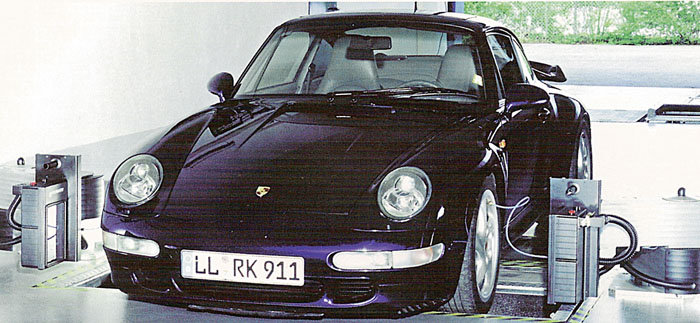

Podczas określania stanu technicznego pojazdu istotną rolę odgrywa umiejętność oceny luzów w elementach układów podwozia. W celu ułatwienia oceny luzów w elementach układów podwozia pojazdu wykorzystuje się urządzenia nazywane szarpakami lub detektorami luzów (rys. 1). Urządzenia te umożliwiają wymuszanie szarpnięć kołami jezdnymi w celu określenia metodą organoleptyczną luzów w elementach układów jezdnego, zawieszenia i kierowniczego unieruchomionego pojazdu. Takie urządzenia wchodzą w skład obowiązkowego wyposażenia stacji kontroli pojazdów i pełnią funkcję pomocniczą przy ocenie luzów w elementach układów podwozia.

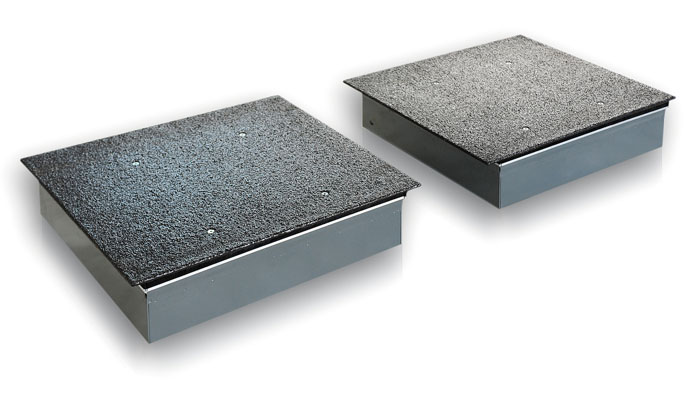

Detektor luzów zbudowany jest z dwóch zespołów płyt napędzanych siłownikami hydraulicznymi lub pneumatycznymi, na których są stawiane koła pojazdu. Płyty te wykonują krótkie przemieszczenia (obroty) w różnych kierunkach i powodują poziome ruchy koła oraz wszystkich elementów z nim związanych.

Ze względu na przeznaczenie rozróżnia się następujące odmiany tych urządzeń:

- do wymuszania szarpnięć kołami w pojazdach o dopuszczalnej masie całkowitej (dmc) do 3,5 t,

- do wymuszania szarpnięć kołami w pojazdach o dmc powyżej 3,5 t,

- uniwersalne (wykorzystywane podczas kontroli luzów w pojazdach o dmc do 3,5 t i powyżej 3,5 t).

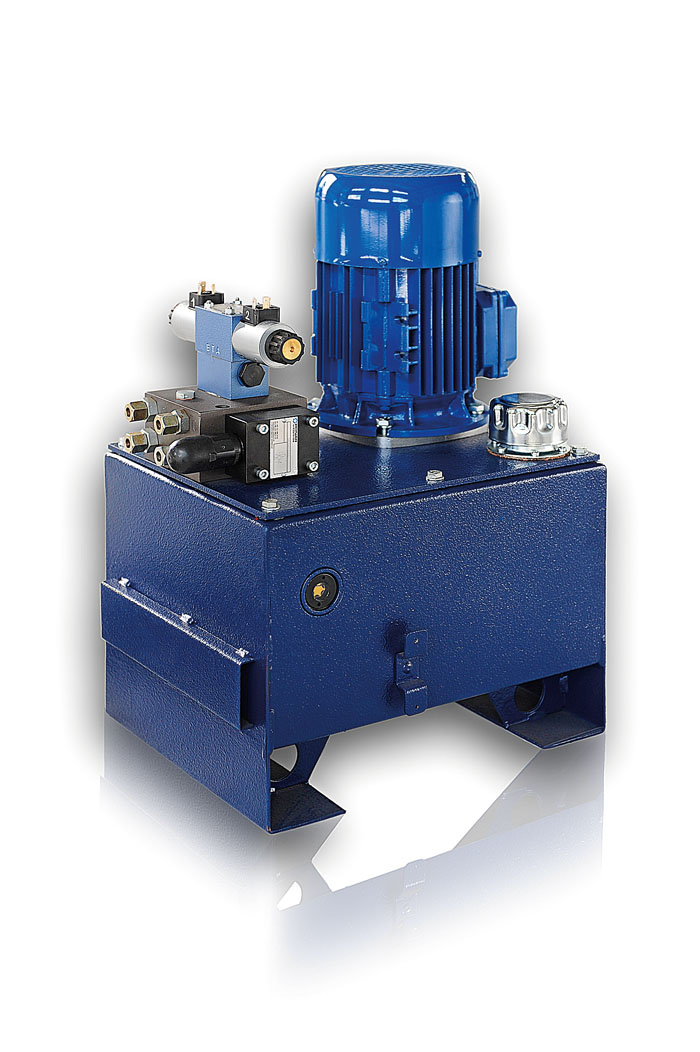

Ze względu na rodzaj napędu rozróżnia się urządzenia szarpiące z napędem hydraulicznym lub z napędem pneumatycznym. W przypadku urządzeń do badania luzów w pojazdach o dmc do 3,5 t najczęściej stosuje się pneumatyczne zasilanie robocze. Natomiast w urządzeniach uniwersalnych i przeznaczonych do kontroli pojazdów o dmc ponad 3,5 t na ogół występuje zasilanie hydrauliczne (większa płynność ruchu płyt, mniejsze wymiary siłowników).

Urządzenie do wymuszania szarpnięć kołami jezdnymi samochodu składa się z następujących zasadniczych zespołów:

- dwóch niezależnych zespołów płyt do wymuszania szarpnięć kołami (rys. 2),

- zespołu sterującego (szafka sterująca i halogenowa lampa sterująca) – rys. 3,

- zespołu zasilającego składającego się z zasilacza hydraulicznego i rozdzielacza z układem elektrozaworów (rys. 4),

- przyrządu do blokowania pedału hamulca.

Oddzielny zespół zasilający nie występuje w przypadku urządzeń z napędem pneumatycznym, które są zasilane z sieci sprężonego powietrza stacji kontroli pojazdów oraz urządzeń instalowanych w płytach najazdowych podnośników (wykorzystuje się układ zasilania podnośnika).

W tego typu urządzeniach istotne jest sterowanie płytami oraz odpowiednia koordynacja ich ruchu. Każdy zespół płyty powinien wymuszać następujące ruchy koła jezdnego pojazdu:

- ruch skrętny i ruch w kierunku poprzecznym względem osi podłużnej stanowiska (dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc do 3,5 t),

- ruch w kierunku wzdłużnym i w kierunku poprzecznym względem osi podłużnej stanowiska (dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc powyżej 3,5 t).

Oprócz tego każdy niezależnie funkcjonujący zespół płyty szarpiącej powinien spełnić niżej wymienione warunki:

- zapewnić wymaganą wartość siły wymuszającej szarpnięcia koła przy ciśnieniu powietrza nie większym niż 0,8 MPa (dot. urządzeń z napędem pneumatycznym zasilanych z sieci sprężonego powietrza obiektu stacji),

- mieć powierzchnię roboczą płyty o współczynniku przyczepności między oponą i płytą co najmniej 0,8 (na sucho) i 0,6 (na mokro),

- być odpowiednio zabezpieczony przed przesuwaniem obudowy zespołu płyty podczas pracy urządzenia,

- być zabezpieczony antykorozyjnie.

Dodatkowo zespół sterujący urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu powinien spełnić następujące wymagania:

- zapewnić ruch każdej płyty szarpiącej osobno i jednocześnie (przy ruchu jednoczesnym w tym samym kierunku zwroty przesuwu obu płyt powinny być przeciwne),

- zapewnić możliwość ręcznego sterowania urządzeniem w taki sposób, aby podczas pracy była możliwość jednoczesnej obserwacji elementów podwozia przez obsługującego.

Sterowanie ruchami płyt szarpiących realizowane jest w sposób przewodowy lub bezprzewodowy pilotem wbudowanym w korpus ręcznej lampy halogenowej, która służy jednocześnie do oświetlania kontrolowanych elementów. Urządzenia szarpiące umożliwiają organoleptyczną kontrolę luzów przede wszystkim w takich elementach układów podwozia, jak: sworznie zwrotnicy, łożyska piast kół, wahacze, drążki kierownicze, stabilizatory i przeguby. W celu ułatwienia wykrycia luzów w kontrolowanych elementach podwozia zaleca się wykonywanie ruchów płyt szarpiących w sposób przedstawiony w tabeli 1.

Analiza danych technicznych urządzeń szarpiących różnych producentów wskazuje, że ich podstawowe parametry techniczne są porównywalne. Dotyczy to przede wszystkim: wytrzymałości płyty na nacisk koła badanego pojazdu, wielkości siły wymuszającej szarpnięcia koła, skoku płyty szarpiącej, wielkości powierzchni i rozstawu płyt szarpiących.

Przykładowo w tabeli 2 przedstawiono podstawowe dane techniczne wybranych urządzeń szarpiących z napędem pneumatycznym i hydraulicznym wytwarzanych przez firmę Unimetal.

Detektory luzów montuje się we wnękach płyt najazdowych podnośnika nożycowego lub czterokolumnowego (rys. 5) albo we wnękach posadzki stanowiska kontrolnego na obrzeżach kanału przeglądowego (patrz rys. 1). Urządzenia do wymuszania szarpnięć kołami jezdnymi pojazdu są wytwarzane przez takich wytwórców, jak: Car-Lift, Cartec, Cemb, Fudim-Polmo, Hofmann, Josam, Maha, Tecnotest, Unimetal i innych.

Urządzenia do wykrywania uszkodzeń wewnętrznych opon

Stopień zużycia ogumienia ma bardzo duży wpływ na bezpieczeństwo jazdy. Decydują o tym między innymi głębokość rzeźby bieżnika, liczba, wymiary i rozmieszczenie uszkodzeń na obwodzie, charakter zużycia bieżnika, rozwarstwienia lub pęknięcia naruszające osnowę. Niektóre uszkodzenia ogumienia nie są widoczne z zewnątrz i nie można ich wykryć metodami organoleptycznymi (np. rozwarstwienie elementów osnowy, przecięcie lub naderwanie włókien osnowy oraz opasania).

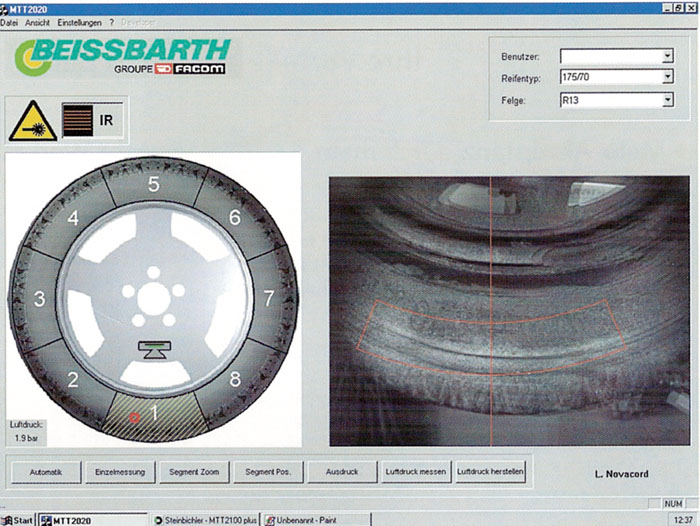

Firma Beissbarth opracowała oryginalne urządzenie do badania opon mtt 2100 (rys. 6), które wykrywa uszkodzenia wewnętrzne opon bezpośrednio na samochodzie. Urządzenie działa w połączeniu z rolkowym stanowiskiem do sprawdzania hamulców.

Urządzenie do wykrywania uszkodzeń opon składa się z:

- głowic pomiarowych wyposażonych w laserowe źródła światła, kamer CCD ze specjalnym układem optycznym i układu sterująco-zasilającego,

- układu mechanicznego służącego do ustawiania głowic pomiarowych w wybranym położeniu (przegubowe ramię) oraz sterowanej pneumatycznie blokady położenia głowic,

- jednostki komputerowej z kolorowym monitorem i klawiaturą poszerzonej o kartę PCI do rejestracji zdjęć i obróbki obrazu.

Po wjechaniu kołami jednej osi na rolki następuje sprawdzenie hamulców. Następnie osoba obsługująca przyłącza do sprawdzanych kół przewody ze sprężonym powietrzem i zbliża do nich głowice pomiarowe. Przegubowe ramię i laserowy system pozycjonujący umożliwiają ustawienie ich na wysokości osi kół, w niewielkiej odległości od nich. Po ustawieniu głowic można rozpocząć wyszukiwanie uszkodzeń wewnętrznych opon. Sterowany komputerowo układ pomiarowy dzieli obwód opony na 7 do 9 segmentów, aby każdy z nich sprawdzić oddzielnie. Rolki do kontroli hamulców służą jedynie do obrotu kół o określony kąt, tak aby kolejne segmenty opon ustawiły się naprzeciw obiektywu kamer CCD umieszczonych w głowicach pomiarowych. Dla poszczególnych segmentów opony wyszukiwanie uszkodzeń wewnętrznych odbywa się w następujący sposób:

- w oponie jest ustalane w sposób automatyczny określone ciśnienie,

- kamera CCD wykonuje pierwsze zdjęcie wybranego segmentu opony oświetlonego światłem laserowym,

- ciśnienie w oponie zostaje automatycznie obniżone o określoną wartość,

- kamera CCD wykonuje drugie zdjęcie tego samego segmentu opony,

- uzyskane zdjęcia są porównywane komputerowo i analizowana jest zmiana kształtu zewnętrznej powłoki opony (zmiany długości fragmentów powłoki opony).

Następnie wyniki badania opon są przedstawiane na ekranie komputera (rys. 7). Po lewej stronie widoczna jest opona, której obwód został podzielony na segmenty, a po prawej – powiększenie wybranego segmentu. Oznaczane są miejsca uszkodzenia opony. Program dokonuje oceny, czy opona może być dopuszczona do dalszej eksploatacji. Wynik kontroli można uzyskać również w postaci wydruku.

Urządzenie umożliwia sprawdzanie ogumienia bezpośrednio na pojeździe. Uzyskuje się jednoznaczną ocenę zarówno widocznych, jak i ukrytych uszkodzeń opon. Badanie może być włączone w program przeglądu technicznego samochodu na stacji kontroli pojazdów.

Znane są również inne rozwiązania urządzeń do badania uszkodzeń ogumienia, które umożliwiają wykrywanie uszkodzeń opon po wymontowaniu koła z samochodu i zamontowaniu go na wale napędowym urządzenia. Sposób wyszukiwania uszkodzeń jest identyczny do opisanego wyżej. Sprawdzenie jednej opony trwa około 1,5 min. Urządzenia tego rodzaju do badania wad wewnętrznych opon są wytwarzane m.in. przez firmy Maha i Beissbarth.

Przyrządy do pomiaru bicia obręczy i opony

Przed kontrolą wyważenia koła jezdnego należy sprawdzić promieniowe i osiowe bicie obręczy i opony. Do pomiaru bicia stosuje się rysik na podstawce lub specjalne przyrządy z czujnikiem zegarowym. W celu zmierzenia bicia opony należy koło podnieść, a do opony dosunąć rolkę przyrządu. Podczas pomiaru bicia promieniowego rolka powinna być dostawiona do czoła opony w płaszczyźnie symetrii koła, a podczas pomiaru bicia osiowego – do boku opony w płaszczyźnie poziomej przechodzącej przez oś koła. Koło należy obracać ręką i powinno się obserwować maksymalne i minimalne wychylenia wskazówki czujnika. Różnica tych wychyleń jest wartością bicia opony. W podobny sposób mierzy się bicie obręczy.

Pomiar bicia koła można również wykonać za pomocą czujnika, który wchodzi w skład wyposażenia niektórych wyważarek stacjonarnych. Najnowsze generacje wyważarek komputerowych bicie (promieniowe i osiowe) obręczy oraz opony mierzą w sposób automatyczny (bezdotykowy) i wyniki tego pomiaru uwzględniają w procesie wyważania kół jezdnych (rys. 8).

Przystawki napędowe (rozpędzarki do kół)

W pojazdach o dmc do 3,5 t niewyważenie kół jezdnych nienapędzanych można wykryć za pomocą przystawek napędowych, na przykład RK-1A firmy Unimetal (rys. 9) i RKS-3,5 firmy Fudim-Polmo. W tym celu należy unieść oś nienapędzaną i przystawić do czoła opony tarczę napędową urządzenia obracającą się z maksymalną prędkością. Po odsunięciu przystawki, w przypadku niewyważenia koła jezdnego, można zaobserwować drgania tego koła oraz całego nadwozia.

Niewyważenie kół napędowych można wykryć po podniesieniu osi napędzanej, uruchomieniu silnika i włączeniu biegu bezpośredniego. Jeżeli koła są niewyważone, to przy większych prędkościach wystąpią ich drgania przenoszące się na nadwozie.

Przystawka napędowa składa się z:

- wózka z kółkami,

- silnika elektrycznego wraz z tarczą napędową,

- hamulca ciernego nożnego.

Rozpędzarki do kół mają zamocowany na ramie wózka silnik elektryczny o mocy ok. 1,5 kW i prędkości obrotowej 2500÷2800 obr./min, wyposażony w tarczę napędową osadzoną bezpośrednio na wale silnika. Prędkość obwodowa tarczy napędowej wynosi 90÷130 km/h.

Przystawki napędowe są wykonywane również w postaci urządzeń do napędzania koła i są wówczas jednym z elementów składowych wyważarek dostawnych. Przykład takiego rozwiązania pokazano na rys. 10.

W kolejnych częściach artykułu zostaną przedstawione urządzenia do wyważania kół jezdnych (wyważarki), zarówno stacjonarne, jak i dostawne.

dr inż. Kazimierz Sitek

Komentarze (0)