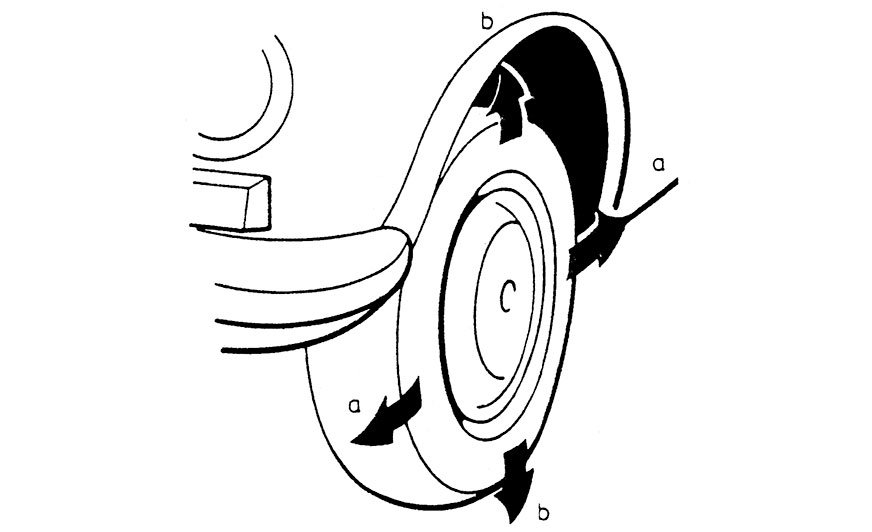

Rys. 1. Kierunki poruszania kołem podczas sprawdzania luzów w układach kierowniczym i zawieszenia [3]

W pierwszych dwóch częściach cyklu opisano strukturę układu kierowniczego, jego wymagania eksploatacyjne i warunki sprawności technicznej, a także parametry diagnostyczne i kryteria oceny stanu technicznego. W tej części przedstawiono metody diagnozowania układu kierowniczego pojazdu.

Badania stanu technicznego układu kierowniczego pojazdu mają na celu wykrycie nieprawidłowości w jego działaniu, określenie ich przyczyn oraz ustalenie zakresu czynności regulacyjnych lub naprawczych w celu ich usunięcia.

Stan techniczny układu kierowniczego pojazdu określają warunki sprawności technicznej. Część zbioru warunków sprawności technicznej wyrażona jest opisowo, a część za pomocą parametrów diagnostycznych. Zakres spełnienia opisowych warunków sprawności technicznej jest oceniany na ogół organoleptycznie, natomiast do pomiaru wartości parametrów diagnostycznych stosowane są metody przyrządowe. Warunki sprawności technicznej układu kierowniczego można podzielić na dwie grupy: określające stopień zużycia układu kierowniczego i określające ustawienie układu kierowniczego/jezdnego.

Diagnozowanie układu kierowniczego pojazdu powinno obejmować:

- sprawdzenie wstępne,

- kontrolę ustawienia (geometrii),

- sprawdzenie mechanizmu wspomagającego.

Diagnozowanie wstępne

W ramach diagnozowania wstępnego weryfikuje się spełnienie warunków sprawności technicznej określających stopień zużycia układu kierowniczego.

1. Kompletność – układ kierowniczy powinien być skompletowany zgodnie z dokumentacją techniczną pojazdu.

2. Zamocowanie elementów – praktycznie dotyczy pewności zamocowania przekładni kierowniczej i kolumny kierowniczej oraz wsporników, zespołów mechanizmu wspomagającego itp.

3. Stan zewnętrzny elementów – brak uszkodzeń mechanicznych (pęknięcia, zgięcia drążków, wycieki z przekładni itp.).

4. Luz sumaryczny (jałowy) w układzie kierowniczym.

O wartości luzu sumarycznego mierzonego na kole kierownicy decydują:

- luzy na sworzniach zwrotnic i w ułożyskowaniu piast kół,

- luzy w połączeniach przegubowych mechanizmów zwrotniczego i kierowniczego,

- luzy w przekładni kierowniczej.

5. Wartość oporów skrętu kół kierowanych (siły na kole kierownicy).

Pomiaru siły na kole kierownicy dokonuje się w celu określenia:

- oporów tarcia w układzie kierowniczym (układ kompletny),

- wartości luzów w zazębieniu przekładni kierowniczej i w łożyskach wału kierownicy (po odłączeniu mechanizmu zwrotniczego od mechanizmu kierowniczego).

6. Pełny skręt kół.

7. Wartość parametrów określających stan techniczny mechanizmu wspomagającego układu kierowniczego (np. ciśnienie robocze, szczelność, wydatek pompy).

1. Oględziny zewnętrzne i sprawdzenie luzów w układzie

Podczas oględzin układu kierowniczego w pierwszej kolejności należy sprawdzić jego kompletność oraz prawidłowość zamocowania poszczególnych elementów: koła i kolumny kierownicy, przekładni kierowniczej, drążków z przegubami, wsporników, tłumika hydraulicznego i zespołów mechanizmu wspomagającego. Koło kierownicy powinno obracać się swobodnie, bez zacięć i nadmiernych oporów. Podczas skręcania jednego z kół należy sprawdzić szybkość reagowania drugiego koła. Koło kierownicy nie powinno wykazywać ani luzu wzdłużnego, ani poprzecznego. Ich pojawienie się może być spowodowane luźnym umocowaniem wału kierownicy, zużyciem jego ułożyskowania lub wielowypustu czopa. Po uniesieniu przodu samochodu należy zweryfikować stan drążków mechanizmu zwrotniczego, połączeń przegubowych i zabezpieczeń. Śruby i nakrętki mocujące powinny być oryginalne oraz odpowiednio zabezpieczone przed samoodkręceniem. Należy również sprawdzić prawidłowość położenia obejm zaciskowych na tulejach regulacyjnych zbieżności kół (rozcięcie obejm i tulei powinno znajdować się w jednej płaszczyźnie). Na elementach układu nie powinno być śladów uszkodzeń mechanicznych (np. pęknięć, zgięć itp.). Kontroli podlega stan osłon gumowych znajdujących się na przegubach kulowych, sworzniach wahaczy i przekładni zębatkowej. Ich niewłaściwy montaż, luźne mocowanie lub uszkodzenia są niedopuszczalne. W przekładniach kierowniczych dających na wyjściu ruch obrotowy kontroluje się szczelność obudowy i stan wszystkich uszczelnień. Jeżeli w układzie występuje hydrauliczny tłumik, to należy sprawdzić jego szczelność i luzy w miejscach mocowania.

Podczas wstępnego diagnozowania hydraulicznego mechanizmu wspomagającego dokonuje się oględzin zewnętrznych, kontroli mocowania elementów i napięcia paska napędu pompy oleju oraz oceny szczelności. Następnie przeprowadza się próbę działania. Należy ocenić opory ruchu koła kierownicy podczas jego obracania przy wyłączonym i włączonym silniku.

Oględziny zewnętrzne i sprawdzenie luzów układu kierowniczego powinno się przeprowadzić według niżej podanej kolejności.

1. Sprawdzić zamocowanie kolumny kierownicy:

- uchwycić oburącz kolumnę kierowniczą pod kołem kierownicy,

- mocnymi ruchami próbować poruszyć ją wzdłużnie i poprzecznie względem jej osi i obserwować ewentualne przesunięcia kolumny.

2. Sprawdzić zamocowanie przekładni kierowniczej:

- uchwycić rękoma koło kierownicy,

- obracać kołem kierownicy w obie strony od położenia środkowego w obrębie ruchu jałowego i obserwować ewentualne ruchy obudowy przekładni względem punktów jej zamocowania.

3. Sprawdzić:

- stan zewnętrzny przekładni kierowniczej (brak uszkodzeń mechanicznych),

- szczelność przekładni kierowniczej (nie dotyczy przekładni zębatkowych),

- elementy mocujące przekładnię kierowniczą do ramy lub nadwozia.

4. Dokonać oceny luzów mechanizmu zwrotniczego:

- unieść przód samochodu,

- uchwycić oburącz za oponę na wysokości osi koła, spróbować poruszać kołem na przemian w kierunku skręcania i obserwować, czy ruchy te powodują natychmiastowe ruchy drugiego koła kierowanego i koła kierownicy (rys. 1a),

- uchwycić oburącz koło u góry i u dołu opony, spróbować poruszać kołem poprzecznie do samochodu i obserwować położenie zwrotnicy względem elementów jej osadzenia (rys. 1b).

5. Dokonać oceny stanu drążków kierowniczych:

- unieść przód samochodu,

- starannie obejrzeć drążki kierownicze, ich połączenia i zabezpieczenia,

- energicznie poruszać drążkami i sprawdzić ich zamocowanie oraz zabezpieczenia.

Za dopuszczalne uznaje się luzy nieznaczne, widoczne dopiero przy bardzo uważnych oględzinach. Nadmierne luzy są łatwo zauważalne, wyraźnie wyczuwalne na styku płaszczyzn łączonych elementów. Często towarzyszy im stuk, a zawsze opóźnienie ruchu zespołu spowodowane koniecznością likwidacji luzu w połączeniu. Wyczuwalne luzy świadczą o usterkach lub nadmiernym, niedopuszczalnym zużyciu jednego lub kilku elementów układu kierowniczego, np. przegubów kulowych, poluzowaniu nakrętek mocujących przeguby, nadmiernym luzie w przekładni kierowniczej lub jej luźnym mocowaniu do nadwozia, zużyciu tulei metalowo-gumowych sworznia wspornika, a także luzach w przegubach krzyżakowych.

Oceny luzów i niewłaściwego mocowania elementów mechanizmu zwrotniczego najlepiej dokonać za pomocą urządzenia do wymuszania szarpnięć koła jezdnego, nazywanego szarpakiem lub detektorem luzów. Wspomaga ono diagnostę w organoleptycznym wykrywaniu luzów w połączeniach układów podwozia. Wynik badania zależy w dużym stopniu od doświadczenia diagnosty. Przeprowadzenie oceny luzów wymaga znajomości budowy układów kierowniczego i zawieszenia, w niektórych przypadkach należy zastosować podnośnik punktowy i dźwignię.

Sposób sprawdzania luzów w łożyskach zwrotnic zależy od budowy zawieszenia. Na rys. 2 pokazano zasady kontroli tego luzu dla zawieszenia z jednym wahaczem poprzecznym, a na rys. 3 – z dwoma wahaczami poprzecznymi. Należy również uwzględnić, czy sworzeń zwrotnicy (przegub kulowy wahacza) nie jest obciążony oddziaływaniem sprężyny opartej o wahacz. W takim przypadku trzeba pod wahacz lub podwozie podstawić podnośnik (w miejscach wskazanych na rysunkach), aby go odciążyć. Eliminuje to wpływ obciążenia na wzajemne położenie przylegających części i pozwala wykryć nadmierne luzy w połączeniu. Podczas wykrywania nadmiernych luzów promieniowych sworznia zwrotnicy (przegubu kulowego) należy przesuwać płyty szarpaka w kierunku poprzecznym. Natomiast w celu sprawdzenia luzu osiowego (wzdłużnego) należy za pomocą dźwigni poruszać wahaczem lub kołem do góry i na dół. Większość producentów samochodów uznaje, że luzy sworzni (przegubów) kulowych mają być niewyczuwalne i zaleca bezwzględną wymianę stukającego przegubu. Firmy Chrysler, Ford i General Motors dla niektórych modeli samochodów podają dopuszczalną wartość dla bicia promieniowego przegubu (najczęściej do 0,2 mm) i dla bicia osiowego (nawet do 2 mm). Należy to zmierzyć za pomocą czujnika zegarowego.

Podczas sprawdzania luzów w mechanizmie zwrotniczym należy płytami szarpaka wykonywać ruch skrętny w taki sposób, aby spowodować skręt kół jezdnych. Zespół sterujący szarpaka musi także zapewnić skręt (przesuwanie) pojedynczych płyt. Orientacyjne miejsca, w których należy sprawdzać luzy w układzie kierowniczym z przekładnią zębatkową, przedstawiono na rys. 4.

Natomiast podczas sprawdzania luzów w układzie zawieszenia płyty szarpaka powinny wykonywać ruchy w kierunku wzdłużnym i poprzecznym względem osi podłużnej stanowiska, a koła jezdne być zablokowane za pomocą przyrządu do blokowania wciśniętego pedału hamulca.

2. Próba pełnego skrętu kół

Polega na skręcaniu kierownicy w lewo i w prawo od środkowego położenia i liczeniu za każdym razem obrotów. Koła kierowane powinny być uniesione lub ustawione na obrotnicach. Liczba obrotów koła kierownicy powinna być jednakowa dla skrętu w lewo i w prawo lub mieścić się w granicach dopuszczalnej tolerancji. Spełnienie tego warunku wskazuje, że przekładnia kierownicza przy ustawieniu kół przednich do jazdy na wprost znajduje się w swym środkowym położeniu.

3. Pomiar sumarycznego luzu w układzie kierowniczym

Luz sumaryczny (jałowy) na kole kierownicy zwiększa się na skutek zużycia sworzni zwrotnic, elementów przekładni kierowniczej, przegubów drążków kierowniczych oraz osłabienia mocowania obudowy przekładni kierowniczej. Zużycie sworznia zwrotnicy lub jego łożysk powoduje zwiększenie tego luzu o 3-4°, kulistych przegubów drążków o 2-4°, a pęknięcie sprężyny przegubu kulistego drążka poprzecznego o 2-3° [3].

Jałowy obrót koła kierownicy jest miarą sumarycznego luzu w całym układzie. Luz ten można ocenić wzrokowo w sposób orientacyjny. W tym celu ustawia się przednie koła w położeniu do jazdy na wprost, a następnie obraca kołem kierownicy w obydwie strony do wyczuwalnego oporu, ale bez skrętu kół jezdnych. Przyjmuje się, że jałowy obrót koła kierownicy nie powinien przekraczać szerokości dłoni (od 1/20 do 1/35 obwodu koła kierownicy). W celu przeprowadzenia dokładniejszego pomiaru sumarycznego luzu w układzie kierowniczym należy posłużyć się odpowiednim przyrządem składającym się z kątomierza i wskaźnika. Uzyskany wynik porównuje się z wartością dopuszczalną, określoną przez producenta. Jeżeli luz jest nadmierny, należy ustalić, które elementy są zużyte i wymagają regulacji lub wymiany.

4. Ocena oporów skrętu kół kierowanych

W celu przeprowadzenia pomiaru należy na koło kierownicy założyć uchwyt dynamometru, tak aby jego siła działała stycznie do obwodu koła kierownicy. Pociągać za dynamometr, aż koło kierownicy obróci się o około 270° w prawo, a potem w lewo od środkowego położenia. Odczytać wartość maksymalnej siły wskazywanej przez dynamometr.

W przypadku kompletnego układu kierowniczego pomiar oporów skrętu kół kierowanych (siły na kole kierownicy) jest miarą całkowitych oporów tarcia występujących w układzie kierowniczym. Koła kierowane powinny być podniesione lub ustawione na obrotnicach. Wartość maksymalnej siły na kole kierownicy (układ kompletny) nie powinna być większa niż 20 daN. W układach kierowniczych z mechanizmem wspomagającym pomiar oporów skrętu przeprowadza się przy działającym urządzeniu wspomagającym (uruchomiony silnik pojazdu).

Po odłączeniu mechanizmu zwrotniczego od mechanizmu kierowniczego pomiar siły na kole kierownicy jest wskaźnikiem jakości regulacji przekładni kierowniczej, stopnia zużycia jej elementów oraz oporów tarcia w przekładni. Największa wartość siły na kole kierownicy w tym przypadku nie powinna przekroczyć: 1,5-2,5 daN (dla przekładni śrubowych, ślimakowych, zębatkowych) lub 1,0-2,0 daN (dla przekładni ślimakowych globoidalnych i śrubowo-kulkowych).

Kontrola ustawienia układu kierowniczego

Ponieważ parametry ustawienia kół jezdnych mają decydujący wpływ zarówno na kierowalność, jak i stateczność ruchu samochodu, kontrola ich wartości stanowi integralną część badań układu kierowniczego. Sprawdzenie ustawienia (geometrii) układu kierowniczego może być wykonane dwiema metodami:

- w warunkach dynamicznych podczas ruchu pojazdu (kontrola wstępna),

- w warunkach statycznych (kontrola dokładna).

1. Kontrola ustawienia układu kierowniczego podczas ruchu pojazdu

Metoda dynamiczna lepiej uwzględnia rzeczywiste warunki pracy układu kierowniczego (jezdnego). Polega na ocenie ustawienia kół na podstawie wartości bocznych przemieszczeń przesuwnej płyty pomiarowej podczas przejazdu koła jezdnego. Podstawową zaletą takich stanowisk jest krótki czas pomiarów, praktycznie równy czasowi przejazdu samochodu przez płytę. Urządzenia budowane według tej zasady służą przeważnie do kontroli wstępnej ustawienia kół i umożliwiają najczęściej ocenę dwuwartościową (dobrze, źle).

2. Kontrola ustawienia układu kierowniczego w warunkach statycznych

2.1. Mierzone parametry

W przypadku negatywnego wyniku sprawdzenia ustawienia układu kierowniczego podczas ruchu pojazdu (kontroli wstępnej) należy wykonać bardziej precyzyjne pomiary w warunkach statycznych. Ocenie poddaje się następujące parametry ustawienia kół samochodu:

a) kąty ustawienia kół przednich:

- zbieżność kół,

- kąty pochylenia kół,

- kąty pochylenia osi sworzni zwrotnic,

- kąty wyprzedzenia osi sworzni zwrotnic,

b) współzależność kątów skręcenia kół kierowanych,

c) parametry ustawienia osi.

2.2. Czynności przygotowawcze

Przed przystąpieniem do sprawdzania prawidłowości ustawienia kół jezdnych pojazd powinien spełniać następujące warunki:

- podwozie umyte i oczyszczone,

- ciśnienie powietrza w ogumieniu sprawdzone i wyregulowane do ciśnienia nominalnego z dopuszczalną odchyłką:

± 0,01 MPa – dla samochodów osobowych lub ± 0,02 MPa – dla pozostałych pojazdów,

- obciążenie zgodne z zaleceniami wytwórcy,

- koła ustawione do jazdy na wprost z odchyłką nieprzekraczającą 20°,

- luzy w łożyskach piast kół, sworzni zwrotnic, połączeniach przegubowych sprawdzone i wyregulowane,

- bicie osiowe obręczy kół sprawdzone i skompensowane (niedopuszczalna deformacja obrzeża obręczy),

- ustawienie kół ocenione wstępnie na podstawie oględzin bieżników opon.

Powierzchnia stanowiska, na której stawia się pojazd do pomiaru ustawienia kół jezdnych, musi być pozioma. Wymagania dotyczące wypoziomowania powierzchni stanowiska kontrolnego określają obowiązujące przepisy [1]. Odchylenie powierzchni ławy pomiarowej od poziomu nie powinno przekraczać 3 mm/m podczas badania pojazdów o dmc do 3,5 t oraz 4 mm/m – dla pozostałych pojazdów.

Producenci przyrządów do kontroli ustawienia kół w celu zachowania dokładności pomiaru zalecają jeszcze bardziej rygorystyczne wymagania względem wypoziomowania stanowiska (dopuszczalne odchylenie od poziomu nie powinno przekraczać 1 ÷ 2 mm/m). Jeżeli są trudności z uzyskaniem takiego wypoziomowania dla całej powierzchni stanowiska, to można ograniczyć się do miejsc styku kół z podłożem (obrotnice, płyty rolkowe) – rys. 5.

2.3. Rodzaje stanowisk pomiarowych

Najbardziej rozpowszechnionym typem stanowiska pomiarowego jest kanał przeglądowy (rys. 6) z wypoziomowanym podłożem usytuowanym przy kanale (tzw. ławy pomiarowe). Ponieważ obrotnice i płyty rolkowe są wyposażone w najazdy, można je stawiać na poziomym podłożu lub wpuszczać w specjalnie wykonane wgłębienia. Wgłębienia muszą umożliwiać przestawienie obrotnic w kierunku poprzecznym, a płyt rolkowych – wzdłużnym i poprzecznym do kierunku najeżdżania pojazdów. W celu podniesienia osi kół, do przeprowadzenia kompensacji bicia obręczy, stanowisko kanałowe powinno być wyposażone w przesuwny podnośnik hydrauliczny lub pneumatyczny. Istotną zaletą stanowisk kanałowych jest ich duża stabilność.

Drugim rodzajem stanowiska pomiarowego jest podnośnik diagnostyczny czterokolumnowy (rys. 7 i 8) albo nożycowy (rys. 9). Poza odpowiednimi wymiarami pomostów i nośnością (związanymi z rodzajami badanych pojazdów) podnośnik powinien mieć możliwość jednakowego wypoziomowania pomostów dla wysokości pomiarowej i regulacyjnej. Jeżeli nie ma takiej możliwości, to można wykorzystać umieszczone przy kolumnach cztery niskie podstawki, na których będą wypoziomowane spoczywające pomosty. W ten sposób przynajmniej położenie pomiarowe podnośnika (niższe od wymaganego) będzie wypoziomowane. Niektóre podnośniki mają wgłębienia pod obrotnice i płyty rolkowe. Jeżeli brakuje wgłębień, obrotnice i płyty rolkowe należy zamocować do pomostów. Do podnoszenia osi kół najlepiej zainstalować przesuwny podnośnik.

Inny rodzaj to stanowisko pomiarowe na podnośniku jednokolumnowym. Pomosty w tych podnośnikach są wyposażone w podpory, które ustawiają je w poziomie dla wysokości pomiarowej. Zazwyczaj brakuje podpór dla wysokości regulacyjnej. Pomosty takich podnośników wykonane są najczęściej bez wgłębień. Stanowisko pomiarowe na podnośniku jednokolumnowym jest mniej stateczne od poprzednich.

Ogólnie należy stwierdzić, że do kontroli ustawienia kół zalecane są przede wszystkim dwa pierwsze rodzaje stanowisk, charakteryzujące się dużą statecznością zarówno w czasie pomiarów, jak i regulacji.

2.4. Wykonywanie pomiarów

Pomiary kątów ustawienia kół jezdnych wykonuje się różnymi przyrządami, o odmiennej budowie i zasadzie działania. Zasadniczo wykonywane są one w dwóch wersjach: jako przyrządy przenośne lub urządzenia stanowiskowe. Sposób wykonania pomiaru zależy od rodzaju zastosowanego przyrządu i jest szczegółowo określany przez producenta.

Sprawdzenie ustawienia (geometrii) kół jezdnych samochodu obejmuje czynności wstępne oraz pomiar kątów ustawienia kół i osi. Dalej opisano przykładowy przebieg pomiaru ustawienia kół jezdnych samochodu dwuosiowego z klasycznym układem kierowniczym (kierowane koła osi przedniej).

Czynności wstępne:

- sprawdzić i skorygować ciśnienie w ogumieniu,

- sprawdzić, czy nie występują nadmierne luzy w układzie kierowniczym, zawieszeniu, łożyskach kół, zamocowaniu resorów (dotyczy samochodów ciężarowych),

- sprawdzić, czy nie występują nadmierne bicie osiowe i promieniowe tarcz kół,

- obciążyć pojazd zgodnie z danymi wytwórcy (dotyczy samochodów osobowych i dostawczych, wyjątkowo ciężarowych).

Spełnienie wymienionych wymagań jest niezbędnym warunkiem poprawności wykonania kolejnych czynności (kontroli ustawienia kół jezdnych).

Pomiar kątów ustawienia kół i osi pojazdu

Pomiar należy przeprowadzić zgodnie z instrukcją obsługi przyrządu kontrolnego. Przyrządy elektroniczne (komputerowe) do pomiaru ustawienia kół posiadają programy, które prowadzą diagnostę przez cały przebieg pomiaru. Czynności pomiarowe należy rozpocząć od wykonania kompensacji bicia obręczy kół (bez względu na rodzaj urządzenia). Odstępstwo od tej czynności jest możliwe tylko w przypadku specjalnego wykonania obręczy kół (bardzo rzadki przypadek). Kompensację bicia obręczy kół należy wykonać starannie, ponieważ ma to duży wpływ na dokładność pomiarów.

Czynności pomiarowe powinno się wykonać w następujący sposób:

1) Kontrola ustawienia kół osi tylnej obejmuje pomiary:

- kątów pochylenia kół tylnych,

- zbieżności połówkowych kół tylnych.

2) Kontrola ustawienia kół osi przedniej polega na wykonaniu pomiarów:

- kątów wyprzedzenia osi sworzni zwrotnic (w przyrządach elektronicznych ten pomiar bardzo często połączony jest z pomiarem kątów pochylenia osi sworzni zwrotnic),

- kątów pochylenia kół przednich,

- kątów pochylenia osi sworzni zwrotnic (konieczne jest zahamowanie kół),

- zbieżności połówkowych kół przednich,

- różnicy kątów skrętu kół przy skręcie koła wewnętrznego o 200,

- maksymalnego skrętu kół.

3) Kontrola ustawienia osi jezdnych obejmuje pomiary:

- nierównoległości osi kół,

- nieśladowości kół (przesunięcia bocznego kół).

Należy podkreślić, że przedstawiony schemat diagnozowania ma charakter przykładowy (pomiary powinny być wykonane zgodnie z instrukcją przyrządu, którym się posługujemy).

Bardziej skomplikowany jest pomiar ustawienia kół i osi jezdnych w samochodach wieloosiowych oraz w pojazdach, w których są kierowane dwie przednie osie. W takim przypadku należy przestrzegać instrukcji wytwórcy pojazdu i instrukcji obsługi przyrządu pomiarowego. Nie wszystkie urządzenia kontrolne nadają się do wykonywania pomiarów w pojazdach wieloosiowych.

Kontrola ustawienia kół i osi w przyczepach odbywa się w dwóch etapach:

- wózek ciągnący z ruchomą osią należy zmierzyć w stosunku do ucha wózka,

- pozostałe osie przyczepy mierzy się w odniesieniu do podłużnej płaszczyzny symetrii ramy przyczepy.

Pomiar ustawienia kół i osi w naczepach należy realizować w odniesieniu do wzdłużnej płaszczyzny symetrii naczepy, którą wyznacza oś sworznia zaczepowego wraz z ramą.

Wersje przyrządów do kontroli ustawienia kół w samochodach ciężarowych są najczęściej wyposażane w zawiesie do naczepy, które umożliwia bazowanie liniału pomiarowego na czopie naczepy, oraz w zawiesie do przyczepy, które zapewnia mocowanie i jednoznaczne bazowanie na uchu pociągowym przyczepy.

Ocenę współzależności kątów skrętu kół kierowanych wykonuje się przez kontrolę ich ustawienia kątowego po uprzednim ich skręceniu o określoną wartość w stosunku do położenia wyjściowego. Pomiar przeprowadza się za pomocą specjalnych tarcz obrotowych (obrotnic) wbudowanych w nawierzchnię stanowiska pomiarowego lub podkładanych pod koła samochodu. W przypadku konieczności zniwelowania różnicy poziomów ustawienia kół przednich i tylnych należy pod koła tylne podłożyć podstawki o grubości tarcz obrotowych.

Nierównoległość osi i nieśladowość kół sprawdza się przez równoczesny pomiar rozstawu osi kół z lewej i prawej strony samochodu oraz wartości poprzecznego przesunięcia kół tylnych w stosunku do kół przednich lub bocznego przestawienia kół względem osi symetrii pojazdu.

Sprawdzenie mechanizmu wspomagającego

Stan techniczny hydraulicznego mechanizmu wspomagającego (rys. 10) układu kierowniczego należy sprawdzić:

- wzrokowo (diagnozowanie wstępne),

- przyrządami (pomiar parametrów diagnostycznych).

1. Diagnozowanie wstępne

Diagnozowanie wstępne obejmuje: zewnętrzne sprawdzenie elementów układu hydraulicznego, ocenę szczelności i przeprowadzenie próby działania.

Podczas oględzin zewnętrznych należy zweryfiować: kompletność, zamocowanie i stan zewnętrzny elementów, działanie mechanizmu (obracać kołem kierownicy przy pracującym i niepracującym silniku), szczelność, poziom płynu w zbiorniku oraz naciągnięcie paska klinowego napędu pompy.

Do wykrywania nieszczelności, a zwłaszcza pęknięć obudowy zespołów stosuje się metody penetracyjne. Umytą i wytartą do sucha powierzchnię obudowy zespołu hydraulicznego pokrywa się specjalnym płynem lub zmieloną kredą, która zmienia barwę w miejscu pęknięcia na skutek przesączania się oleju.

Podczas badania działania układu hydraulicznego należy sprawdzić, czy realizowane są poszczególne jego funkcje. Powinno się także ocenić, czy nie występuje utrudnione sterowanie układem hydraulicznym.

2. Metody przyrządowe

Metodami przyrządowymi mierzy się parametry diagnostyczne określające stan techniczny instalacji hydraulicznych. Podstawowym parametrem jest ciśnienie robocze, którego maksymalna wartość może zawierać informację diagnostyczną o stanie technicznym pompy, o regulacji zaworu przelewowego (bezpieczeństwa), o szczelności połączeń instalacji i wewnętrznej szczelności siłownika. Wiele czynników wpływających na wartość ciśnienia roboczego cieczy powoduje, że w celu jednoznacznego określenia stanu mechanizmu wspomagającego i zlokalizowania niewłaściwie funkcjonującego zespołu konieczne jest dokonanie następujących uzupełniających pomiarów:

- wydatku pompy,

- temperatury cieczy (w czasie pomiaru wydatku i ciśnienia roboczego),

- prędkości obrotowej pompy (lub wału korbowego silnika przy znanym przełożeniu napędu pompy),

- spadku ciśnienia Dp w określonym czasie t (równym 30 s lub 60 s) w obwodach lub zespołach niepracującej instalacji hydraulicznej, po doprowadzeniu do niej cieczy pod stałym ciśnieniem zbliżonym do maksymalnego.

Do przyrządowego diagnozowania instalacji hydraulicznych stosuje się najczęściej manometry wraz z trójnikiem i elastycznym przewodem oraz przenośne zestawy do diagnozowania hydrauliki siłowej (umożliwiające pomiar większej liczby parametrów).

Stan oleju hydraulicznego bada się w pobliżu pojazdu metodami uproszczonymi za pomocą przenośnych przyrządów diagnostycznych lub w warunkach laboratoryjnych. Przyrząd diagnostyczny pozwala najczęściej na sprawdzenie lepkości kinematycznej, czystości, kwasowości i zawartości wody w oleju. W warunkach laboratoryjnych można wykonać także inne rodzaje badań.

Oceny poprawności działania elektrycznego mechanizmu wspomagającego dokonuje się za pomocą testera diagnostycznego z odpowiednim oprogramowaniem. Parametry diagnostyczne i procedury postępowania opisane są w instrukcji obsługi testera oraz w instrukcji naprawy pojazdu.

dr inż. Kazimierz Sitek

Literatura

1. Rozporządzenie Ministra Transportu i Budownictwa w sprawie szczegółowych wymagań w stosunku do stacji przeprowadzających badania techniczne pojazdów (Dz. U. nr 40 z 2006 r., z późn. zm.).

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz. U. z 2015 r., poz. 776, z późn. zm.).

3. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo AUTO, Warszawa 1999.

Komentarze (1)