Urządzenie do wstępnej oceny ustawienia kół jezdnych wchodzące w skład osobowej linii diagnostycznej (źródło: Unimetal)

Układ kierowniczy pojazdu powinien samoczynnie utrzymywać kierunek jazdy na wprost, zapewniać toczenie się bez poślizgu kół kierowanych podczas jazdy na zakręcie i umożliwiać samoczynne powracanie kół kierowanych do położenia środkowego. W celu spełnienia tych wymagań stosuje się odpowiednie ustawienie kół i osi pojazdu. Wartości parametrów związanych z ustawieniem kół i osi w istotny sposób wpływają na bezpieczeństwo jazdy. Dlatego należy okresowo kontrolować prawidłowość ich ustawienia.

W ostatnim okresie można zauważyć różnicowanie metod badania prawidłowości ustawienia kół i osi jezdnych w zależności od zasadniczego celu badań. Pociąga to za sobą odmienność stosowanych urządzeń pomiarowych. Ze względu na warunki pomiaru urządzenia kontrolne można podzielić na dwie grupy:

- przyrządy do badania układu kierowniczego/jezdnego w warunkach dynamicznych – kontrola wstępna,

- przyrządy do badania układu kierowniczego/jezdnego w warunkach statycznych – kontrola dokładna.

Do pierwszej grupy należą przyrządy stosunkowo proste, przeznaczone do badań podczas ruchu pojazdu, o bardzo krótkim czasie pomiaru, pozwalające na przybliżoną ocenę prawidłowości ustawienia kół jezdnych, bez precyzowania, który z parametrów diagnostycznych jest przyczyną niewłaściwego zachowania pojazdu podczas jazdy.

Drugą grupę tworzą urządzenia precyzyjne, przeznaczone do badania kątów ustawienia kół i osi jezdnych w warunkach statycznych, które umożliwiają pomiary poszczególnych parametrów diagnostycznych z dużą dokładnością.

1. Urządzenia do badania układu w warunkach dynamicznych

Zasada działania tej grupy urządzeń polega na wstępnej ocenie prawidłowości ustawienia kół/osi jezdnych na podstawie pomiarów wartości bocznych przemieszczeń przesuwnej płyty pomiarowej podczas przejazdu koła jezdnego. Mogą być one wykonane w wersjach przenośnej lub stanowiskowej.

Ze względu na przeznaczenie rozróżnia się urządzenia:

- do oceny ustawienia kół w pojazdach o dopuszczalnej masie całkowitej do 3,5 t,

- do oceny ustawienia kół w pojazdach o dmc powyżej 3,5 t,

- uniwersalne – do oceny ustawienia kół w pojazdach o dmc do 3,5 t i powyżej 3,5 t.

Współczesne testery do wstępnej oceny ustawienia kół/osi jezdnych pojazdu są najczęściej stanowiskami płytowymi (rys. 1 i 2). Umożliwiają wykonanie badania w warunkach dynamicznych, w czasie ruchu pojazdu z prędkością od 10 do 15 km/h. Składają się z jednej płyty najazdowej (pomiarowej) lub niekiedy dwóch płyt (kompensacyjnej i pomiarowej) mogących przesuwać się w kierunku prostopadłym do osi podłużnej stanowiska kontrolnego oraz osobnej jednostki sterująco-wskaźnikowej (nie dotyczy to urządzeń wchodzących w skład linii diagnostycznej). Wartość bocznego przesunięcia płyty uzależniona jest od ustawienia kół badanej osi (przede wszystkim od ich zbieżności). Przemieszczenie płyty pomiarowej rejestrowane jest przez elektroniczny układ pomiarowy i po odpowiednim przetworzeniu wyświetlane na urządzeniu wskaźnikowym (wyświetlacz lub monitor). Korzystniejsze jest stosowanie urządzenia dwupłytowego, ponieważ płyta kompensacyjna umieszczona przed płytą pomiarową pozwala na rozładowanie naprężeń w układach jezdnym, zawieszenia i kierowniczym. Pozwala to wyeliminować wpływ tych czynników na wynik pomiaru. Na rys. 3 przedstawiono schemat rozmieszczenia elementów urządzenia płytowego do oceny ustawienia kół jezdnych na stanowisku kontrolnym oraz możliwe wychylenia płyty dla zbieżnego (+) i rozbieżnego (–) ustawienia kół.

Urządzenie do oceny ustawienia kół powinno zapewniać pomiar poprzecznego przesunięcia płyty pomiarowej przy jednoczesnym zachowaniu poziomości badanej osi pojazdu. Płyty pomiarowa i kompensacyjna powinny:

- bez obciążenia samoczynnie ustawiać się w położeniu spoczynkowym (centralnym),

- przesuwać się od położenia zerowego po przyłożeniu wymaganej minimalnej siły bocznej (pod obciążeniem pionowym płyty),

- być zabezpieczone antykorozyjnie.

Natomiast jednostka sterująco-wskaźnikowa urządzenia powinna spełniać następujące wymagania techniczne:

- zapewniać możliwość ręcznego uruchamiania i sterowania,

- stwarzać możliwość rozpoczęcia pomiaru z miejsca kierowcy pojazdu za pomocą pilota,

- być wyposażona we wskaźniki: poślizgu bocznego koła o zakresie wskazań co najmniej ± 9 mm/m (± 9 m/km) lub współczynnika prawidłowości ustawienia kół o zakresie wskazań ± 6 mm (± 10),

- zatrzymywać wskazania zmierzonych wielkości aż do chwili rozpoczęcia nowego pomiaru,

- być wyposażona w drukarkę wewnętrzną lub w znormalizowane złącze komputerowe do podłączenia drukarki zewnętrznej,

- zapewniać sprawdzenie dokładności układu pomiarowego przesunięcia poprzecznego płyty.

Przed rozpoczęciem pomiaru należy zawsze sprawdzić ciśnienie w ogumieniu i wyregulować je zgodnie z danymi producenta pojazdu. Podczas przejazdu nie należy przyspieszać, hamować i obracać kierownicą. Najlepiej przejechać przez płytę, wykorzystując bezwładność lekko rozpędzonego pojazdu (prędkość 10-15 km/h). Przed wjazdem na stanowisko na ekranie monitora ukazuje się obraz jego gotowości do pracy. Po przejechaniu przez płytę pomiarową na ekranie pokazują się odpowiednie obrazy i komunikaty, w zależności od tego, czy ustawienie kół jest zbieżne, czy rozbieżne. Końcowy wynik pomiaru podawany jest w postaci jednego z następujących parametrów diagnostycznych:

- poślizgu bocznego koła, tj. wartości poprzecznego przesunięcia płyty pomiarowej w mm, odniesionej do długości płyty pomiarowej w m. Wielkość ta, wyrażona w jednostkach miary mm/m lub m/km, określa tendencję koła do zbaczania z wyznaczonego kierunku jazdy pod wpływem siły bocznej;

- wskaźnika prawidłowości ustawienia kół, tj. poślizgu bocznego koła przeliczonego na umowną średnicę tarczy koła w m i wyrażonego w jednostkach miary zbieżności liniowej (mm) lub kątowej (stopnie).

W większości przypadków wynik pomiaru można przedstawić w protokole z badań w sposób graficzny i liczbowy. Wartości graniczne kryteriów oceny prawidłowości ustawienia kół ustala producent urządzenia kontrolnego, określane są one wyłącznie dla osi przedniej. Pomiar osi tylnej nie podlega ocenie i ma znaczenie informacyjne. Dalej przedstawiono sposób wyliczania wartości granicznych wskaźnika prawidłowości ustawienia kół dla urządzenia płytowego UNC-8 (rys. 4), które wchodzi w skład uniwersalnej linii diagnostycznej firmy Unimetal [1].

1) Dla pojazdów o dmc do 3,5 t wartości graniczne wskaźnika prawidłowości ustawienia kół (W) należy wyznaczyć w następujący sposób:

- górna wartość graniczna wskaźnika Wmax powinna być równa:

Wmax = Zmax + 0,5 [mm]

gdzie:

Zmax – górna wartość zbieżności podana przez wytwórcę pojazdu,

- dolna wartość graniczna wskaźnika Wmin powinna wynosić:

Wmin = Zmin – 0,5 [mm]

gdzie:

Zmin – dolna wartość zbieżności podana przez producenta pojazdu;

2 Dla pojazdów o dmc powyżej 3,5 t wartości graniczne wskaźnika prawidłowości ustawienia kół (W) należy określić w niżej podany sposób:

- górna wartość graniczna wskaźnika Wmax powinna być równa:

Wmax = Zmax + 1 [mm]

gdzie:

Zmax – górna wartość zbieżności podana przez producenta pojazdu;

- dolna wartość graniczna wskaźnika Wmin powinna wynosić:

Wmin = Zmin – 1 [mm]

gdzie:

Zmin – dolna wartość zbieżności podana przez producenta pojazdu.

Przykładowo dla jednego z modeli samochodu osobowego Volkswagen Golf/Jetta graniczne wartości zbieżności podawane w dokumentacji technicznej producenta, a także w innych dostępnych publikacjach (Autodata) wynoszą: Zmin = -3,0 mm, Zmax = -0,5 mm. Wobec tego graniczne wartości wskaźnika ustawienia kół (W) będą następujące:

Wmin = Zmin - 0,5 = - 3,0 - 0,5 = - 3,5 mm

Wmax = Zmax + 0,5 = - 0,5 + 0,5 = 0,0 mm

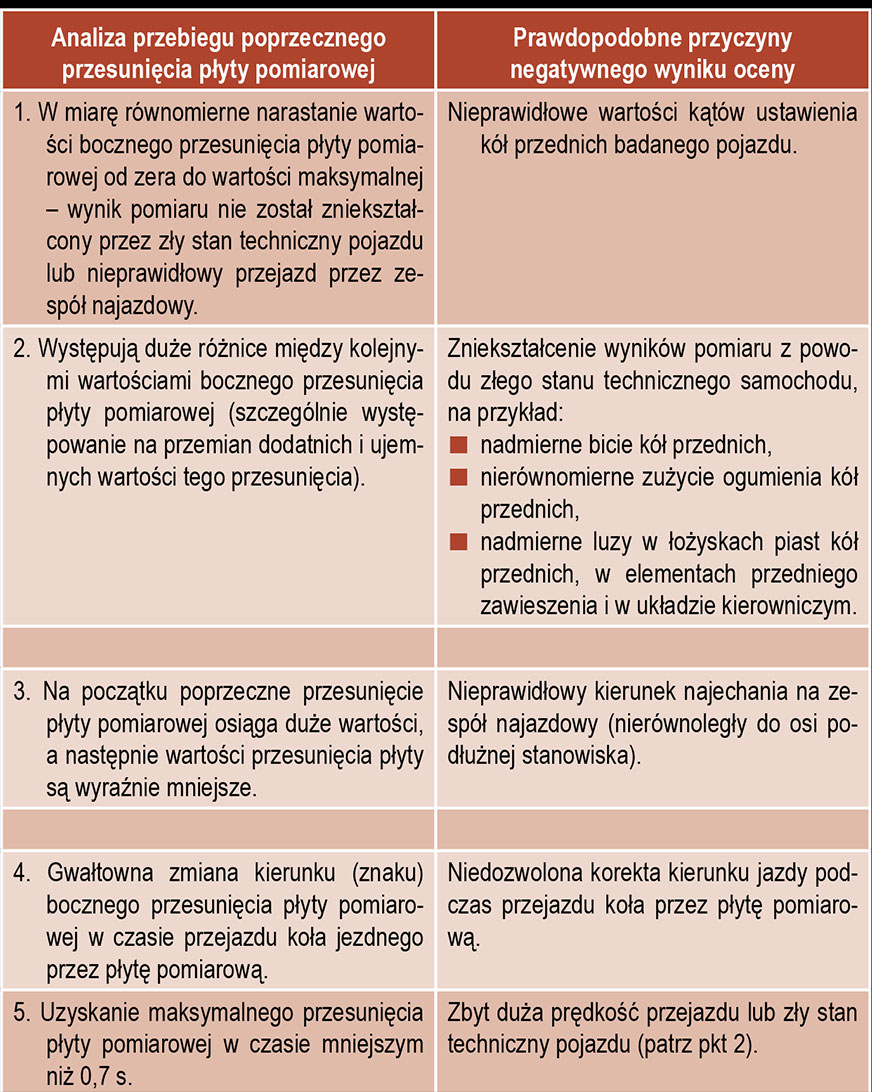

Ocena końcowa ustawienia kół jezdnych pojazdu jest pozytywna, jeżeli wynik pomiaru mieści się między wartościami granicznymi kryteriów oceny prawidłowości ustawienia. W przypadku otrzymania negatywnego wyniku pomiaru powinno się przeprowadzić analizę przebiegu otrzymanego wykresu (rys. 5) poprzecznego przesunięcia płyty pomiarowej w funkcji czasu, aby określić prawdopodobną przyczynę takiej sytuacji (tab. 1).

W przypadkach wymienionych w pkt 3-5 należy powtórzyć pomiar i zwrócić szczególną uwagę na poprawne jego wykonanie, aby wyeliminować wymienione nieprawidłowości. W razie powtórnego otrzymania negatywnych wyników pomiaru oraz w przypadkach wymienionych w pkt 1-2 parametry ustawienia kół jezdnych należy dokładnie sprawdzić za pomocą przyrządów specjalistycznych.

Urządzenie umożliwia również kontrolę ustawienia kół osi tylnej, jednak ze względu na brak kryteriów oceny prawidłowości ustawienia tych kół wynik pomiaru należy traktować informacyjnie.

Warto podkreślić, że stosowanie urządzeń płytowych do wstępnej kontroli ustawienia kół, dla których określono kryteria oceny wyników pomiaru, jest obowiązkowe podczas okresowego badania technicznego pojazdu. Natomiast na podstawie wyników tych pomiarów nie można oceniać prawidłowości ustawienia zbieżności kół. Trzeba wyraźnie stwierdzić, że jeżeli na urządzeniu do wstępnej oceny ustawienia kół uzyska się nadmierny poślizg boczny koła, to w pełni uzasadnione jest wykonanie w warunkach statycznych precyzyjniejszych pomiarów parametrów związanych z ustawieniem kół i osi jezdnych: zbieżności kół (całkowitej i połówkowej), kątów pochylenia kół, kątów pochylenia i kątów wyprzedzenia osi sworzni zwrotnic, kąta nierównoległości osi, kąta przesunięcia osi jezdnych itd.) oraz przeprowadzenie niezbędnych regulacji lub napraw.

Urządzenia do wstępnej oceny ustawienia kół jezdnych znajdują się w ofercie większości producentów wytwarzających wyposażenie do diagnozowania pojazdów samochodowych.

2. Przyrządy do badania układu w warunkach statycznych

Przyrządy do badania układu kierowniczego/jezdnego w warunkach statycznych można podzielić na następujące rodzaje:

- do diagnozowania wstępnego,

- do pomiaru kątów (przenośne),

- uniwersalne (stanowiskowe) umożliwiające pomiar wszystkich parametrów ustawienia kół i osi pojazdu,

- o specjalistycznym przeznaczeniu (do pomiaru określonego parametru),

- do diagnozowania mechanizmu wspomagającego układu kierowniczego.

2.1. Przyrządy do diagnozowania wstępnego

Do realizacji wstępnego diagnozowania układu kierowniczego wykorzystuje się następujące przyrządy.

Ogólnodostępne przyrządy pomiarowe

Wśród nich można wyodrębnić czujnik zegarowy z podstawką do sprawdzania bicia osiowego obręczy koła, manometr do sprawdzania ciśnienia powietrza w ogumieniu itd.

Przyrządy do pomiaru sumarycznego luzu w układzie kierowniczym

Do pomiaru sumarycznego luzu w układzie kierowniczym można wykorzystać krajowy przyrząd LUZ-1, który składa się z dwóch zasadniczych podzespołów (rys. 6):

- nakładki kierownicy z podziałką kątową, diodą świecącą i wskaźnikiem,

- czujnika z iglicą, mocowanego na statywie.

Nakładkę z podziałką kątową zakłada się na kierownicę. Nieruchomy wskaźnik należy zamocować do odpowiedniego elementu kabiny (np. szyba przednia). Bezpośrednio przy kole kierowanym pojazdu ustawia się czujnik umożliwiający ustalenie początku ruchu skrętnego koła. Iglica czujnika uruchamia mikrowłącznik, co jest sygnalizowane świeceniem diody. Za pomocą rozłączalnego przewodu czujnik jest połączony z nakładką kierownicy

Przyrządy do pomiaru siły na kole kierownicy

Do przeprowadzenia tego pomiaru wykorzystywany jest dynamometr sprężynowy o zakresie pomiarowym 0,5 daN lub 0,20 daN. Specjalnie wykonane zaczepy z jednej strony i uchwyt z drugiej strony ułatwiają mocowanie na kole kierownicy.

2.2. Przyrządy mechaniczne do pomiaru kątów

Przenośne przyrządy mechaniczne służą do pomiaru: kąta pochylenia koła, kąta pochylenia osi sworznia zwrotnicy, kąta wyprzedzenia osi sworznia zwrotnicy oraz zależności między kątami skrętu koła zewnętrznego i wewnętrznego. Ten rodzaj przyrządów jest wyposażony w dwie podziałki – jedną do odczytu wartości kąta pochylenia koła, a drugą do odczytu wartości kąta pochylenia i kąta wyprzedzenia osi sworznia zwrotnicy. Wskaźnik z poziomicą umożliwia pionowe ustawienie przyrządu. Podziałki tarcz obrotowych, na których ustawia się badane koła, umożliwiają odczyt wartości kątów skrętu kół (kontrolnych i maksymalnych).

Współczesne konstrukcje układów kierowniczych i jezdnych pojazdów wymagają na tyle dużej dokładności pomiarów, że nie zaleca się stosowania przyrządów mechanicznych (znajdujących się jeszcze w niektórych stacjach obsługi i warsztatach samochodowych), które nie spełniają już wymogów nowoczesnej diagnostyki ustawienia kół.

2.3. Urządzenia uniwersalne (stanowiskowe)

Charakterystyczne cechy urządzeń uniwersalnych

Urządzenia uniwersalne umożliwiają najczęściej pomiary wszystkich parametrów ustawienia kół (podstawowych i dodatkowych):

- zbieżności (całkowitej i połówkowej) kół przednich i tylnych oraz kół osi pośrednich,

- kątów pochylenia kół przednich i tylnych oraz kół osi pośrednich,

- kątów pochylenia osi sworzni zwrotnic,

- kątów wyprzedzenia osi sworzni zwrotnic,

- kąta odchylenia osi geometrycznej jazdy od osi symetrii pojazdu lub kąta nieprostopadłości osi kół do osi symetrii ramy,

- kątów skrętu kół przednich (kontrolnych i maksymalnych),

- nierównoległości osi kół pojazdu,

- nieśladowości kół (przesunięcia bocznego kół).

Ponadto zapewniają weryfikację:

- bicia bocznego obręczy kół (możliwość kompensacji bicia),

- ustawienia kół do jazdy na wprost.

Urządzenia uniwersalne mogą mieć niektóre elementy wbudowane w nawierzchnię stanowiska. Usytuowane są najczęściej na stanowisku kanałowym lub na podnośniku, co umożliwia wygodną i równoczesną z pomiarem regulację ustawienia kół.

Ze względu na konstrukcję układu pomiarowego rozróżnia się następujące rodzaje urządzeń uniwersalnych:

- optyczne,

- optyczno-mechaniczne,

- optyczno-elektroniczne (laserowo-mikroprocesorowe),

- elektroniczne,

- komputerowe.

Ze względu na zakres stosowania urządzenia te można podzielić na dwie grupy:

- do pomiaru ustawienia kół w pojazdach o dmc do 3,5 t (samochody osobowe, osobowo-terenowe i dostawcze),

- do pomiaru ustawienia kół w pojazdach o dmc powyżej 3,5 t (pojazdy ciężarowe, ciągniki siodłowe, autobusy, przyczepy i naczepy).

Można również wyodrębnić przyrządy:

- z dwoma zespołami (głowicami) pomiarowymi, dokonujące pomiaru względem osi symetrii pojazdu;

- z czterema zespołami (głowicami) pomiarowymi, wykonujące pomiar względem osi geometrycznej jazdy.

Po analizie obowiązujących przepisów [2] i wartości parametrów diagnostycznych podawanych przez producentów pojazdów można określić zakresy pomiarowe oraz dokładność odczytu lub obliczeń dla przyrządów do pomiaru ustawienia kół.

Nowoczesne przyrządy do kontroli ustawienia kół i osi pojazdów są wytwarzane przez takich producentów, jak: Beissbarth, Bosch, Cartec, Cemb, Corghi, Facom, Hofmann, Hunter, John Bean, Josam, Maha, Nussbaum, Precyzja, Ravaglioli, Space, Werther.

O wyborze urządzenia konkretnego wytwórcy powinny decydować przede wszystkim: względy techniczne i ekonomiczne, organizacja serwisu, sposób szkolenia przewidziany przez producenta lub importera, poziom techniczny i ranga stacji diagnostycznej lub warsztatu, posiadanie certyfikatu zgodności potwierdzającego spełnienie dodatkowych wymagań (dotyczy urządzeń pracujących w stacjach kontroli pojazdów), posiadanie systemu jakości zgodnego z wymaganiami jednej z norm serii ISO 9000, umiejętności diagnostów itp.

Jeżeli porównuje się różne typy przyrządów do pomiaru ustawienia kół i osi jezdnych, należy zwrócić uwagę na to:

- w przyrządach optycznych i pochodnych – czy promień pomiarowy projektora jest wysyłany przez żarówkę czy przez laser,

- w przyrządach elektronicznych istnieje możliwość transmisji i rejestrowania wyników w komputerze,

- w przyrządach komputerowych – czy zespoły pomiarowe połączone są linkami pomiarowymi, czy nie ma linek (połączenie jest za pomocą kamer wysyłających promienie podczerwone) oraz czy komunikowanie się z komputerem odbywa się przewodowo, czy bezprzewodowo (drogą radiową),

- czy zasilanie zespołów pomiarowych realizowane jest przewodowo czy za pomocą baterii akumulatorów.

Urządzenia do kontroli ustawienia kół i osi pojazdów samochodowych powinny spełniać następujące warunki:

- umożliwiać pomiary czterema zespołami pomiarowymi względem geometrycznej osi jazdy, to jest osi, wzdłuż której porusza się pojazd,

- zapewniać sprawdzanie ustawienia kół tylnych w samochodach ciężarowych względem osi symetrii ramy pojazdu (jest to szczególnie ważne przy długich zestawach),

- umożliwiać zamocowanie zespołów pomiarowych na różnych typach obręczy kół zarówno stalowych, jak i aluminiowych o średnicach z zakresu 12-20” (w samochodach osobowych) lub 16-24” (w pojazdach ciężarowych);

- umożliwiać wykonanie kompensacji bicia układu koło – zacisk (o wartości co najmniej 1030’) lub stosowanie sposobów pomiaru eliminujących bicie (np. użycie zacisków specjalnych bazowanych na otworach ustalających w piaście koła) bądź uwzględniających zjawisko bicia,

- umożliwić wykonanie prawidłowego pomiaru dla rozstawu osi kół w zakresie 1800-4700 mm (w pojazdach o dmc do 3,5 t) lub co najmniej 2500 mm (maksymalna długość pojazdu 18 m) – w pojazdach o dmc powyżej 3,5 t,

- umożliwiać wykonanie prawidłowego pomiaru dla rozstawu kół tej samej osi w zakresie 1100-1800 mm (w samochodach o dmc do 3,5 t) lub 1500-2300 mm (w pojazdach o dmc ponad 3,5 t),

- mieć dopuszczalną nośność pojedynczej obrotnicy nie mniejszą niż 10 kN (wersja osobowa) lub 57,5 kN (wersja ciężarowa),

- umożliwiać pomiary w samochodzie wyposażonym w spojlery,

- wykazywać się dużą trwałością, niezawodnością (odporność na zanieczyszczenia, wstrząsy, zmiany temperatury i wilgotności powietrza), zapewniać bezpieczeństwo pracy,

- gwarantować powtarzalność wyników pomiarów i stabilność obwodów pomiarowych przez co najmniej 6 miesięcy bez potrzeby ich kalibrowania,

- umożliwiać sprawdzanie dokładności wskazań i przywrócenie utraconej zdolności pomiarowej przez ponowną kalibrację,

- mieć instrukcję i napisy w języku polskim lub czytelne znaki graficzne (piktogramy) identyfikujące elementy kontrolne i sterownicze.

Dodatkowo przyrządy komputerowe powinny:

- umożliwiać zdalne sterowanie urządzeniem,

- porównywać wyniki pomiaru z danymi producenta samochodu i przechowywać je w pamięci,

- mieć w pamięci wartości obciążeń dla różnych typów pojazdów,

- umożliwić komunikowanie w relacji urządzenie – użytkownik (komunikaty powinny być czytelne i zrozumiałe) oraz wydrukowanie protokołu pomiarowego w języku polskim,

- przeprowadzać automatyczny program samotestowania,

- w miarę możliwości być odporne na błędy diagnosty.

Jeżeli urządzenie samodzielnie nie przelicza zbieżności kół ze stopni na milimetry w zależności od średnicy obręczy koła lub odwrotnie, wówczas powinno być wyposażone w tablicę przeliczeniową.

dr inż. Kazimierz Sitek

Literatura

1. Materiały informacyjne producentów urządzeń diagnostycznych.

2. Rozporządzenie Ministra Transportu i Budownictwa w sprawie szczegółowych wymagań w stosunku do stacji przeprowadzających badania techniczne pojazdów (Dz. U. nr 40 z 2006 r., z późn. zm.).

3. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz. U. z 2015 r., poz. 776, z późn. zm.).

4. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo AUTO, Warszawa 1999.

Komentarze (0)