W poprzednich częściach artykułu opisano znaczenie geometrii kół i osi jezdnych dla bezpieczeństwa jazdy i ekonomii eksploatacji pojazdu, ogólne zasady pomiaru kątów ustawienia kół oraz urządzenia laserowo-mechaniczne i komputerowe (z głowicami elektronicznymi wyposażonymi w kamery) do kontroli geometrii kół jezdnych pojazdu. Tym razem przedstawione zostaną urządzenia komputerowe z głowicami pasywnymi (refleksyjnymi).

1. Cechy urządzeń komputerowych 3D (z głowicami pasywnymi).

Postęp w dziedzinie konstrukcji przyrządów do pomiaru kątów ustawienia kół i osi jezdnych ma przede wszystkim na celu zwiększenie dokładności pomiaru, uproszczenie procedur związanych z pomiarem i skrócenie czasu jego trwania.

Klasyczne urządzenia komputerowe charakteryzują się tym, że ich zespoły pomiarowe (elektroniczne) mocowane są za pomocą odpowiednich zacisków bezpośrednio na kołach pojazdu. W zespołach pomiarowych umieszczone są czujniki kątów, czyli najważniejsze, najbardziej czułe i najmocniej narażone na wstrząsy, uszkodzenia oraz zanieczyszczenie elementy urządzenia. Drgania, przypadkowe uderzenie zespołów pomiarowych (spowodowane upadkiem na posadzkę) powodują konieczność wykonania czynności kalibracyjnych lub wymiany uszkodzonych elementów elektronicznych.

Dużą niedogodnością podczas używania dotychczasowych konstrukcji urządzeń do pomiaru geometrii kół jezdnych jest konieczność posiadania wypoziomowanego stanowiska kontrolnego (posadzki, podnośnika). Znacznym utrudnieniem jest to, że metodyka pomiaru wymusza dokonywanie kompensacji bicia obręczy koła najczęściej przez uniesienie pojazdu połączone z obracaniem kół jezdnych.

W ostatnich latach wprowadzono na rynek nową grupę przyrządów komputerowych, które wykonują pomiar geometrii w systemie 3D. Tego typu przyrządy charakteryzują się brakiem elektronicznych, wrażliwych na uszkodzenia zespołów pomiarowych zakładanych na koła pojazdu. Zastosowane w nich głowice pasywne (refleksyjne) nie zawierają układów optycznych ani elektronicznych i nie są źródłem emisji własnych, wytwarzanych przez siebie sygnałów. Są to zespoły całkowicie bezprzewodowe. Głowice pasywne mocuje się za pomocą zacisków na obręczach kół tak, aby zwrócone były stroną, która pokryta jest odpowiednim wzorem (figury geometryczne) w kierunku kamer CCD (umieszczonych przed samochodem). Niepotrzebne jest wykonywanie czasochłonnej kompensacji bicia obręczy kół związanej z unoszeniem pojazdu. Nie jest również konieczne spełnienie restrykcyjnych wymogów dotyczących wypoziomowania stanowiska kontrolnego. Innymi zaletami tych urządzeń są: szybkość pomiaru (nie jest potrzebne łączenie głowic między sobą i z jednostką centralną), mały zakres czynności koniecznych do wykonania oraz duża wygoda dla obsługującego.

2. Urządzenia komputerowe 3D z kamerami umieszczonymi przed pojazdem.

Pierwszymi producentami urządzeń typu 3D były amerykańskie firmy John Bean i Hunter (rys. 1). Obecnie takie urządzenia mają w swojej ofercie także inni wytwórcy. Przyrządy do pomiaru geometrii w systemie 3D można stosować zarówno na stanowiskach podnośnikowych, jak i kanałowych. W skład tych przyrządów wchodzą następujące podzespoły:

- centralna jednostka sterująca z komputerem, pulpitem sterującym, monitorem i drukarką,

- głowice pasywne (refleksyjne) z uchwytami montowane na obręczach kół,

- kamery CCD i nadajniki promieniowania podczerwonego usytuowane przed pojazdem w przedniej części stanowiska kontrolnego,

- obrotnice,

- wyposażenie dodatkowe.

Zasada działania urządzenia w systemie 3D oparta jest na trójwymiarowym modelowaniu podwozia pojazdu (patent firmy John Bean). Płaszczyzna podwozia określana jest przez wyznaczenie położenia punktów środkowych każdego czopa osi kół. W tych miejscach koła są przyporządkowane do pojazdu. Płaszczyzna każdego koła jest geometrycznie powiązana z płaszczyznami innych kół jezdnych oraz z płaszczyzną podwozia, wspólną dla wszystkich kół. Takie powiązanie pozwala na określanie różnych wymiarów, które stanowią bazę dla usytuowania kół w przestrzeni. Diody LED umieszczone przed głowicami pasywnymi wysyłają sygnały świetlne. Odbite od głowic pasywnych, zamontowanych na kołach, światło podczerwone odbierają kamery CCD, które obserwują ruchy tych głowic. Zależnie od aktualnego ustawienia głowic pasywnych obrazy figur geometrycznych (okręgi, trójkąty) docierają do kamer w postaci zniekształconej (elipsy, spłaszczone trójkąty). Na podstawie zmiany kształtu figur geometrycznych naniesionych na płytach głowic (podczas przesuwania pojazdu do przodu i do tyłu oraz skręcania kół) program jednostki centralnej wylicza oś obrotu koła i odpowiednie kąty ustawienia kół.

Głowice pasywne (rys. 2a) wykonane są w postaci specjalnych płyt (zwierciadeł) pokrytych jednostronnie materiałem odbijającym światło, na którym naniesiony jest określony wzór w postaci okręgów, trójkątów, kwadratów itp. Materiał odblaskowy jest umieszczony na tylnej stronie płyty aluminiowej, aby zapewnić płaską powierzchnię wzoru odbijającego światło. Następnie ten element jest mocowany do twardej, plastikowej obudowy chroniącej przed uderzeniami i uszkodzeniami. Wierzchnie szkło (lub plastik) jest wykonane ze specjalnego materiału, który musi być płaski i wolny od zanieczyszczeń. Tylna strona szkła zawiera wzornik z elementami geometrycznymi wytrawionymi w materiale z naniesioną czarną emulsją. Wzornik naniesiony na szkło umożliwia kamerom widzenie nawet pojedynczych elementów geometrycznych, które rozpoznawane są przez program jednostki centralnej. Te różne wymiary wzorów geometrycznych są wielkościami znanymi, zapamiętanymi w programie i używanymi jako stałe, tworząc podstawę wizyjnego programu komputerowego.

Nowe rozwiązanie głowic pasywnych opracowała firma Hunter. Głowice pasywne serii Elite (rys. 2b) posiadają następujące zalety: nie wymagają centrowania, zapewniają szybką kompensację bicia koła (przetaczanie pojazdu tylko w jednym kierunku), posiadają szybkomocujące uchwyty, zajmują mało miejsca, są lekkie (wykonane z tworzywa) i odporne na uszkodzenia.

Kamery CCD i nadajniki promieniowania podczerwonego (diody LED) są usytuowane z przodu stanowiska, w pewnej odległości od badanego pojazdu. Przykładowy zespół nadajnik-kamera przedstawiono na rys. 3. Płyta świetlna zawiera pewną liczbę diod rozłożonych wokół kamery w kształcie matrycy, które są źródłem jasnego światła odbijającego się od głowic pasywnych. Diody LED przystosowane są do ciągłej pracy przez długi czas. Niesprawność nawet połowy diod nie wpływa negatywnie na pracę urządzenia. Sygnał (promień) podczerwony wysyłany przez diody nadawcze odbija się od głowic pasywnych i powraca do zespołów optycznych wykorzystujących kamery CCD. W urządzeniach do pomiaru geometrii w systemie 3D używa się większej liczby diod LED oraz kamery CCD o zwiększonej rozdzielczości w porównaniu do standardowych, elektronicznych zespołów pomiarowych z kamerami.

Stosowane w przyrządach z głowicami pasywnymi kamery CCD wyposażono w specjalnej konstrukcji soczewki, które są zamocowane na stałe wewnątrz kamery i potrójnie uszczelnione. Oprócz tego kamera posiada filtr ograniczający ilość światła docierającego do soczewki. Ważnym parametrem każdej kamery jest tzw. optyczne pole widzenia, które określa charakterystykę konstrukcji obiektywu. To pole widzenia znajduje się wzdłuż każdej strony stanowiska pomiarowego i ma kształt stożka, który rozszerza się wraz ze wzrostem odległości od kamer. Stożek ma około 60 cm średnicy w pobliżu przednich głowic pasywnych. Linia środkowa stożka przebiega w pobliżu osi obrotu koła i około 40 cm na zewnątrz od powierzchni zewnętrznej koła jezdnego. Takie ustawienie kamer powoduje, że głowice pasywne (po zamontowaniu na kołach) znajdują się w centralnej części stożka, tzn. w polu widzenia kamer. Interfejs kamery zawiera pamięć, w której zapisano dane kalibracyjne dotyczące kamery (ogniskowa, krzywizny płaszczyzn i inne). Kalibrację wykonuje producent urządzenia. Dane kalibracyjne są zapisane na dysku twardym jednostki centralnej i oprogramowanie odnosi się do nich w czasie wykonywania obliczeń otrzymanego obrazu (tj. kątów ustawienia kół).

Spotyka się urządzenia z głowicami pasywnymi wyposażone w dwie, cztery lub osiem kamer pomiarowych. Położenie każdego koła jezdnego w przestrzeni może być dokładnie i szybko określone za pomocą dwóch kamer. Stąd najkorzystniej jest, gdy cztery koła pojazdu obserwowane są przez osiem kamer. Takie rozwiązanie umożliwia bardzo dobre odwzorowanie odległości obiektu i sceny. Stosowanie tylko dwóch lub czterech kamer nie pozwala na tak precyzyjne określenie położenia.

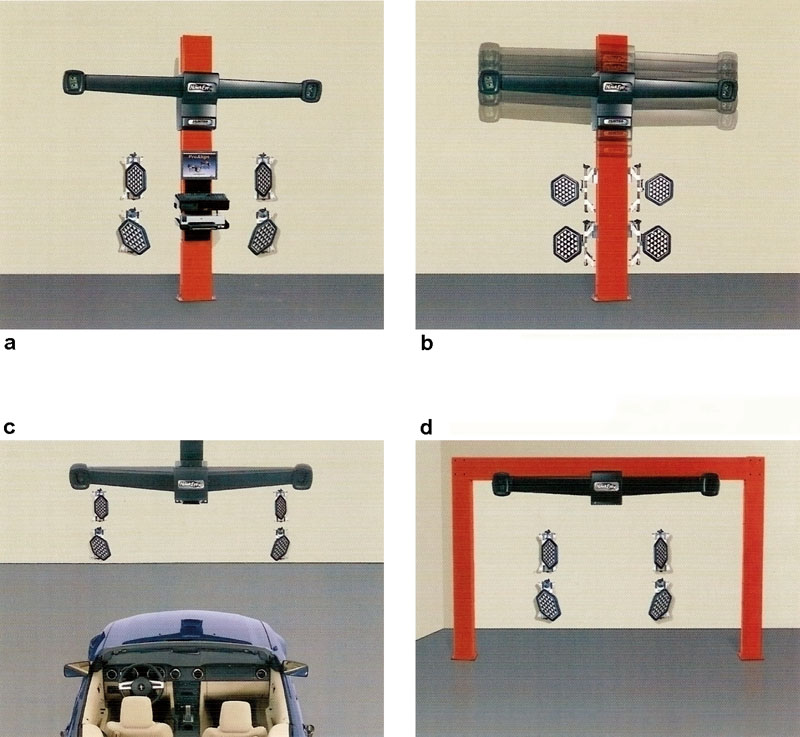

W praktyce stosuje się różne sposoby umieszczenia kamer na stanowisku kontrolno-pomiarowym. Przykłady różnych sposobów rozmieszczenia kamer CCD na stanowisku kontrolnym przedstawiono na rys. 4-6.

W przypadku stanowiska kanałowego kamery umieszcza się przed pojazdem, z reguły na końcach poziomej belki lub na bramce (rys. 4a, d), które znajdują się na stałej wysokości (1-2 m). Rozwiązaniem alternatywnym jest zamocowanie kamer przed stanowiskiem na ścianie czołowej lub na suficie (rys. 4c). Na stanowiskach podnośnikowych stosuje się najczęściej następujące rozwiązania:

- belkę umieszczoną na specjalnym słupie (rys. 4b), która może się przemieszczać w pionie, co pozwala na dostosowanie wysokości kamer do wysokości podniesionego pojazdu,

- obudowy kamer przesuwające się automatycznie na słupach nośnych (rys. 5), co zapewnia pomiar oparty na samodzielnym przemieszczaniu się kamer,

- belkę zamocowaną na stałe do słupa, ściany lub sufitu, z obrotowo zamocowanymi kamerami zapewniającymi dostosowanie ich zakresu pracy do wysokości podniesienia pojazdu.

Procedura pomiarowa podczas kontroli geometrii kół na urządzeniach typu 3D sprowadza się do wykonania kilku czynności, zgodnie z zaleceniami komunikatów przedstawianych w formie tekstowej i graficznej na ekranie monitora jednostki centralnej. Przed właściwym pomiarem należy wykonać czynności przygotowawcze, takie jak wprowadzenie samochodu na stanowisko, sprawdzenie stanu elementów układu zawieszenia i kierowniczego oraz kontrolę i ewentualnie regulację ciśnienia powietrza w ogumieniu. Ogólny sposób postępowania podczas badania geometrii kół i osi jezdnych obejmuje następujące czynności:

- wybranie rodzaju i typu samochodu z obszernej bazy danych zapisanych w pamięci komputera,

- założenie czterech głowic pasywnych na koła jezdne,

- ustawienie kamer na odpowiedniej wysokości (dostosowanej do wysokości podniesionego samochodu), co umożliwi obserwację głowic w położeniu wyjściowym,

- przetoczenie pojazdu do tyłu lub przodu o około 20 cm w celu kompensacji bicia obręczy i określenia pozycji pojazdu, co pozwala na obserwację głowic w nowym położeniu (pomiar zbieżności kół, kątów pochylenia kół, nierównoległości osi i przesunięcia osi),

- odblokowanie obrotnic pod przednimi kołami i płyt zwalniających pod tylnymi kołami,

- wykonanie obrotu kołami kierowanymi ustawionymi na obrotnicach (pomiar kątów pochylenia i wyprzedzenia sworzni zwrotnic oraz kątów skrętu kół),

- analiza wyników pomiaru, ewentualna regulacja geometrii, wydrukowanie protokołu z badań.

Znanymi wytwórcami urządzeń do pomiaru geometrii kół w technologii 3D są firmy Hunter, John Bean i Hofmann. Zasada działania tych urządzeń jest podobna. Na ekranach głowic pasywnych firmy Hunter umieszczono wzory geometryczne w postaci trójkątów równobocznych. Natomiast pozostałe dwie firmy umieszczają na ekranach pasywnych obrazy okręgów. W nowych wersjach urządzeń zastosowano kamery o większej rozdzielczości, co zwiększyło dokładność pomiaru. Oprócz tego kamery mają większy kąt widzenia, co umożliwia umieszczenie ich bliżej głowic pasywnych (zmniejszenie powierzchni stanowiska kontrolnego). Firmy John Bean i Hofmann należą do tego samego koncernu Snap-On-Equipment i z tego powodu ich urządzenia są podobne pod względem konstrukcji. Oprócz wersji podstawowej z kamerami umieszczonymi na końcach poziomej belki lub bramce oferowana jest odmiana z dwoma kamerami poruszającymi się automatycznie na osobnych słupach, jednocześnie z podnoszonym pojazdem (patrz rys. 5). To rozwiązanie zawiera dodatkowo trzecią kamerę, która obserwuje ruch dwóch pozostałych i dokonuje automatycznej korekty ich położenia na wysokości. Kamery śledzące ekrany głowic pasywnych zamocowanych do kół poruszają się automatycznie wraz z podnoszonym i opuszczanym pojazdem umieszczonym na podnośniku.

Przykładem urządzenia pracującego w technologii 3D i wyposażonego w osiem kamer wysokiej rozdzielczości jest urządzenie C 1000 włoskiej firmy HPA (rys. 6). Cechami charakterystycznymi tego przyrządu są: duża dokładność wskazań (0,010), zastosowanie obrotowych kamer CCD oraz głowic pasywnych pozbawionych jasnych pól, wyposażonych w dodatkowe filtry (eliminacja niekorzystnego wpływu silnego nasłonecznienia i związanych z tym refleksów świetlnych).

Kąt obrotu kamer zmienia się w sposób automatyczny w zależności od wysokości ustawienia płyt najazdowych podnośnika. Taka konstrukcja kamer umożliwia umieszczenie ich na stałej wysokości (około 3 m). Ten sposób usytuowania kamer powoduje, że są one poza obszarem pracy operatora i nie ma możliwości powstania przypadkowych uszkodzeń mechanicznych. W przypadku stanowisk nieprzelotowych kamery mogą być mocowane na pionowej kolumnie lub do ściany. Natomiast na stanowiskach przelotowych bezpośrednio do sufitu.

Ważnym parametrem charakteryzującym kamery CCD jest zakres pracy, który decyduje o komforcie obsługi urządzenia. Określa się go za pomocą tzw. współczynnika CHR (Camera Height Range), który przedstawia maksymalną różnicę poziomów głowicy pomiarowej zamocowanej na kole, niewymagającą zmiany położenia kamer. Współczynnik CHR powinien być jak największy. Dla obrotowego systemu kamer, zastosowanego w urządzeniu firmy HPA, ten współczynnik wynosi 60 cm. Poprawę komfortu pracy operatora uzyskano również dzięki możliwości zapisania w pamięci jednostki centralnej trzech pozycji podnośnika (poziom zero, poziom pomiaru i poziom regulacji), oddzielnie dla każdego z obsługujących (stosownie do ich potrzeb).

Istotną cechą każdego przyrządu do kontroli geometrii kół jest zawartość bazy danych wzorcowych i możliwość jej aktualizacji. Do urządzenia C 1000 dodawana jest karta aktualizacyjna, która umożliwia pobranie ze strony internetowej danych kontrolno-regulacyjnych dla konkretnego pojazdu badanego na stanowisku. Z tego powodu nie ma konieczności corocznej aktualizacji bazy danych wzorcowych. Wystarczy jej zawartość uzupełnić stosownie do potrzeb (dla konkretnego pojazdu).

Przy wyborze urządzenia do kontroli kątów ustawienia kół i osi należy uwzględnić długość posiadanego stanowiska kontrolnego. Wytwórcy urządzeń dążą do tego, aby można je było zastosować w jak najmniejszym pomieszczeniu. W przypadku stanowisk podnośnikowych istotny jest prawidłowy dobór podnośnika, zwłaszcza długości płyt najazdowych. Minimalna wartość długości płyt najazdowych musi być powiązana z procedurą kompensacji bicia obręczy, która jest wykonywana przez przetaczanie pojazdu na płytach podnośnika. Im mniejszy jest kąt obrotu koła wymagany podczas kompensacji, tym krótszy może być podnośnik. W najnowszych urządzeniach z głowicami pasywnymi wymagany kąt obrotu koła podczas przetaczania wynosi około 300. Istotny jest także rodzaj podnośnika. Do pracy z urządzeniami typu 3D najbardziej odpowiednie są podnośniki nożycowe. Podnośniki 4-kolumnowe stwarzają ograniczenie w postaci minimalnej odległości między kolumnami, poniżej której kolumny będą utrudniały przesyłanie promieniowania podczerwonego między kamerą a głowicami pasywnymi.

Dla uzyskania małych wymiarów stanowiska kontrolnego ważna jest odległość między kamerami CCD a środkiem obrotnic (rys. 7), która powinna umożliwić przesyłanie danych między kamerami a głowicami pasywnymi. Optymalna odległość wynosi 2,3-2,5 m. Całkowita długość stanowiska kontrolnego jest sumą tej odległości oraz pozostałej długości podnośnika lub kanału. Urządzenia do kontroli geometrii w systemie 3D są przypisane na stałe do konkretnego stanowiska kontrolnego i najczęściej nie ma możliwości ich mobilnego wykorzystania na kilku równoległych stanowiskach.

Podstawowym powodem wyboru urządzeń komputerowych z głowicami pasywnymi jest najczęściej bardzo szybka i łatwa kompensacja bicia kół (przez przetaczanie), istotne zalety głowic pasywnych (nie zawierają elementów elektronicznych, brak możliwości ich uszkodzenia) oraz nieskomplikowana procedura pomiarowa. Do głównych wad tego rodzaju urządzeń należy wyższy koszt ich zakupu (również w wersji podstawowej) w porównaniu z klasycznymi urządzeniami komputerowymi z kamerami. Cena urządzenia rośnie dodatkowo w zależności od liczby zastosowanych kamer CCD (2, 4 lub 8), rodzaju belki (stała, ruchoma) i rodzaju stanowiska (nieprzelotowe, przelotowe). Ze względu na wymienione wyżej zalety, mimo większej ceny, urządzenia do pomiaru geometrii kół w technologii 3D są stopniowo wprowadzane do stacji kontroli pojazdów i coraz większa liczba producentów ma je w swojej ofercie.

3. Urządzenia komputerowe 3D z kamerami ustawianymi obok pojazdu.

Oryginalnym urządzeniem z nowym, trójwymiarowym systemem pomiaru geometrii kół i osi jezdnych jest Easy 3D firmy Beissbarth (rys. 8), które jest przeznaczone do stacji kontroli i obsługi pojazdów o dużej przepustowości. Ten system pomiarowy firmy Beissbarth ma identyczną konstrukcję jak urządzenie FWA 4630 firmy Bosch. W urządzeniu zastosowano innowacyjne rozwiązania:

- osiem precyzyjnych kamer o dużej szybkości działania oraz zintegrowany w zespołach pomiarowych system referencji prawego zespołu pomiarowego w stosunku do lewego,

- możliwość obsługiwania przez jedną osobę nawet podczas kompensacji bicia obręczy kół, którą wykonuje się za pomocą przetaczania lub podczas przejechania samochodem,

- uzyskanie gotowości do pracy nie wymaga przeprowadzania skomplikowanej kalibracji podczas wstępnego montażu na stanowisku.

Easy 3D jest urządzeniem o maksymalnej powtarzalności wyników pomiaru i łatwej kompensacji bicia obręczy. Zajmuje mało miejsca na stanowisku kontrolnym. Pomiar jest wykonywany równocześnie na wszystkich kołach. Jest to w pełni mobilne urządzenie do kontroli geometrii kół pracujące w systemie realnego 3D, służące do bardzo dokładnego i szybkiego pomiaru geometrii podwozia. Za maksymalną precyzję są odpowiedzialne kamery CCD o wysokiej rozdzielczości oraz opatentowany system referencyjny, który sprawia, że nie jest konieczny stały montaż albo kalibracja zespołów pomiarowych (nowość w tego rodzaju urządzeniach).

Czas pomiaru geometrii podwozia wynosi około 5-7 minut i jest o połowę krótszy niż w przypadku urządzeń konwencjonalnych. Ponieważ częstotliwość próbkowania jest bardzo wysoka (29 klatek na sekundę), można dokonywać pomiaru w czasie rzeczywistym. Urządzenie jest proste w obsłudze i nie wymaga od diagnosty dużej wiedzy z zakresu pomiaru geometrii podwozia. Pomiar kątów ustawienia każdego z kół jest wykonywany za pomocą dwóch kamer skierowanych na głowice pasywne umocowane na obręczy. W każdym zespole pomiarowym umieszczono zintegrowany system referencyjny oraz wahadłowe czujniki pochylenia koła i wyprzedzenia sworznia zwrotnicy. To zapewnia niezawodność i powtarzalność wyników pomiaru bez konieczności wykonywania kalibracji wstępnej stanowiska. Takie połączenie pozwala na umieszczenie zespołów pomiarowych w dowolnym miejscu stanowiska. System Easy 3D jest przeznaczony do zastosowania z każdym podnośnikiem lub kanałem przeglądowym. Zespoły pomiarowe urządzenia nie muszą być na stałe zamontowane do podnośnika (do mocowania wykorzystuje się specjalne uchwyty). Po zakończeniu pomiaru zespoły można zdejmować, a podnośnik wykorzystać do innych celów. W przypadku wykonywania badań na stanowisku kanałowym zespoły pomiarowe ustawia się na posadzce.

Obudowa podzespołów urządzenia została wykonana z elastycznego tworzywa sztucznego odpornego na uszkodzenia mechaniczne oraz na działanie oleju i paliwa. Pozwala to chronić zarówno badane pojazdy, jak i elektroniczne systemy pomiarowe urządzenia przed przypadkowymi uszkodzeniami.

Urządzenie Easy 3D jest przeznaczone do pomiaru kątów ustawienia kół i osi w samochodach osobowych, dostawczych oraz pojazdach użytkowych. Zastosowanie standardowych głowic pasywnych pozwala na wykonanie pomiaru w pojazdach o rozstawie osi do 3,4 m. W wyposażeniu dodatkowym znajdują się większe głowice, co pozwala zrealizować pomiary dla rozstawu osi do 4,8 m.

4. Urządzenia komputerowe hybrydowe.

W ostatnim okresie w ofercie niektórych producentów znajdują się urządzenia hybrydowe do pomiaru geometrii kół jezdnych. Ten rodzaj urządzeń łączy w sobie cechy zarówno systemów opartych o tradycyjne zespoły pomiarowe z głowicami CCD, jak i zalety systemów z głowicami pasywnymi (3D). Takie rozwiązanie jest zaawansowane technologicznie i atrakcyjne ze względu na cenę. Charakteryzuje się dużą ergonomią i możliwością pracy na stanowiskach o ograniczonej powierzchni.

Przykładem hybrydowego urządzenia do pomiaru geometrii podwozia jest Visualiner Prism firmy John Bean (rys.9). Na przednich kołach pojazdu zakłada się głowice pasywne, to jest ekrany z naniesionymi wzorami geometrycznymi (identycznie jak w systemach pomiarowych 3D). Natomiast na kołach tylnych zakłada się zespoły pomiarowe wyposażone w kamery CCD (odmiennie niż w systemach 3D, gdzie kamery umieszczone są na słupie przed pojazdem w przedniej części stanowiska).

Zespoły pomiarowe zamocowane na kołach tylnych mają uproszczoną konstrukcję. Składają się z kamer CCD do obserwacji ekranów przednich oraz komunikacji między kołami tylnymi (jest to konieczne do pomiaru m.in. kąta nierównoległości osi). W wyniku zastosowania technologii 3D zespoły pomiarowe z kamerami nie posiadają inklinometrów. Z tego powodu zespoły te są lżejsze (ok. 3,5 kg), tańsze w produkcji, bardziej odporne na uszkodzenia mechaniczne i nie wymagają kalibracji serwisowej. Uszkodzonych zespołów pomiarowych nie naprawia się, lecz należy je wymieniać na nowe. Dane kalibracyjne są przechowywane w każdym zespole pomiarowym i w pamięci komputera. Po założeniu nowego zespołu pomiarowego następuje automatyczne wprowadzenie niezbędnych danych kalibracyjnych. To oznacza możliwość wykonania kalibracji na stanowisku kontrolnym stacji bez konieczności wzywania serwisu.

System pomiarowy zastosowany w urządzeniu Visualiner Prism firmy John Bean ma taką samą konstrukcję jak system pomiarowy urządzenia Geoliner 550 Prism firmy Hofmann.

dr inż. Kazimierz Sitek

Komentarze (0)