W poprzednich częściach artykułu przedstawiono urządzenia do badania układów kierowniczych pojazdów samochodowych w warunkach dynamicznych i statycznych. Uwzględniono przyrządy do diagnozowania wstępnego i urządzenia uniwersalne do kontroli geometrii kół w pojazdach o dopuszczalnej masie całkowitej (dmc) do 3,5 t (laserowo-mechaniczne oraz komputerowe z głowicami aktywnymi i pasywnymi). Opisano również urządzenia uniwersalne do kontroli geometrii kół i osi w pojazdach o dmc ponad 3,5 t (laserowe, laserowo-mikroprocesorowe i komputerowe).

W tej części przedstawiamy przyrządy o specjalistycznym przeznaczeniu, przyrządy do diagnozowania mechanizmu wspomagającego układu kierowniczego oraz tendencje rozwojowe urządzeń do badania ustawienia kół i osi jezdnych.

Należy podkreślić, że prawidłowe ustawienie kół i osi jezdnych w pojazdach samochodowych ze względu na ich masę i osiągane obecnie prędkości ma bardzo duży wpływ na bezpieczeństwo jazdy.

Przyrządy o specjalistycznym przeznaczeniu

Do tej grupy należą przyrządy przenośne przeznaczone do pomiaru określonego parametru, na przykład zbieżności kół, kątów skrętu kół kierowanych, równoległości i symetryczności osi jezdnych.

1. Przyrządy do pomiaru zbieżności kół

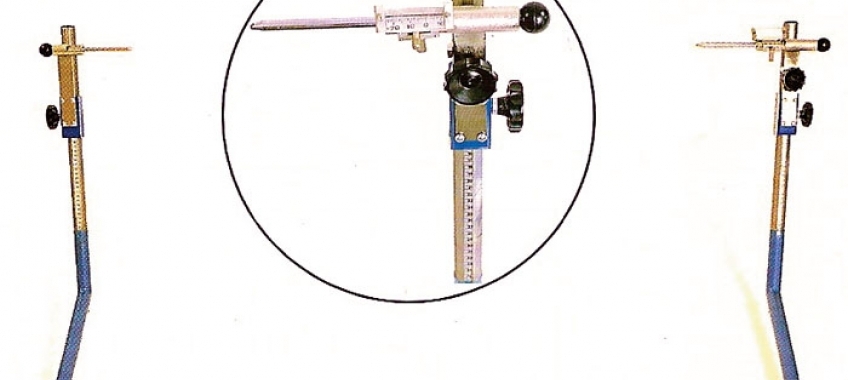

Przyrządami do pomiaru zbieżności kół są rozsuwane drążki z odpowiednimi końcówkami stykowymi do mierzenia od wewnętrznej strony obręczy lub dostosowane do zewnętrznej strony obręczy kół. W stacjach obsługi i kontroli pojazdów stosuje się drążki do pomiaru zbieżności kół samochodów osobowych DZ-2100 i samochodów ciężarowych DZ-3000 firmy Spólnota. Ten ostatni oferowany jest również w wersji uniwersalnej.

Głównymi elementami przyrządu DZ-3000 (rys. 1) są podwójne prowadnice, na których są osadzone przesuwnie dwa ramiona. Ramiona są ustalone za pomocą śrub. Na lewym ramieniu zamocowany jest zderzak z ruchomym trzpieniem. Położenie trzpienia ustala sprężyna. Zderzak jest osadzony na ramieniu obrotowo i przesuwnie. Położenie zderzaka ustala się za pomocą śruby. Na prawym ramieniu w podobny sposób jest osadzony drugi zderzak z przesuwnym trzpieniem. Na trzpieniu jest nacięta rysa, a na obudowie zderzaka umieszczono podziałkę milimetrową i lupę ułatwiającą odczyt.

2. Przyrządy do oceny kątów skrętu kół

Do pomiaru maksymalnych i kontrolnych kątów skrętu kół kierowanych stosuje się obrotnice (rys. 2). Zasadniczymi elementami obrotnicy mechanicznej są: tarcza obrotowa (żłobkowana) ułożyskowana obrotowo w obudowie, dźwignia do blokowania tarczy i podziałka umożliwiająca odczyt kąta skrętu tarczy względem obudowy.

W stacjach kontroli i obsługi pojazdów stosuje się również inny rodzaj obrotnic – obrotnice elektroniczne, które umożliwiają komunikację z komputerem zewnętrznym oraz przedstawianie wyników pomiaru na ekranie monitora w formie graficznej i liczbowej.

Produkuje się dwa rodzaje obrotnic różniących się nośnością – do samochodów osobowych i ciężarowych.

3. Przyrządy do pomiaru nierównoległości osi i nieśladowości kół

Do pomiaru nierównoległości osi i przesunięcia bocznego kół stosuje się uniwersalne przyrządy do pomiaru ustawienia kół lub sprawdziany mechaniczne.

W przypadku mierzenia nierównoległości osi pojazdu sprawdzianem drążkowym końcówki stykowe przystawia się do punktów środkowych osi (koła przednie ustawione do jazdy na wprost), a różnica odległości mierzonych po obu stronach pojazdu jest miarą nierównoległości osi.

Podczas sprawdzania przesunięcia bocznego kół (nieśladowości kół) trzpienie przyrządu opiera się o obręcze lub opony kół tylnych, a różnica odpowiednich wymiarów jest miarą przesunięcia bocznego kół (przed pomiarem należy sprawdzić bicie osiowe kół).

Przyrządy do diagnozowania mechanizmu wspomagającego

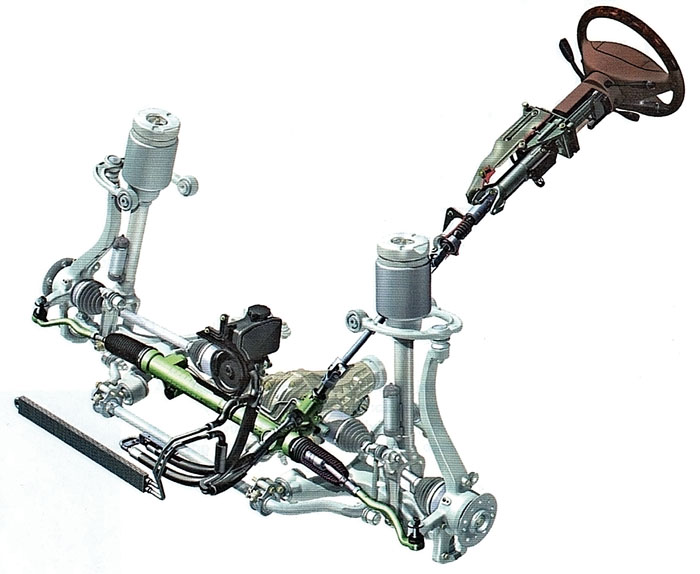

W pojazdach mechanicznych często stosuje się hydrauliczne mechanizmy wspomagające układu kierowniczego (rys. 3). Kontrola stanu technicznego hydraulicznego mechanizmu wspomagającego obejmuje:

- diagnozowanie wstępne (badanie organoleptyczne),

- badanie stanu oleju hydraulicznego,

- pomiar parametrów diagnostycznych.

Podczas diagnozowania wstępnego (oględzin zewnętrznych) należy sprawdzić: kompletność, zamocowanie i stan zewnętrzny elementów, działanie mechanizmu (obracać kołem kierownicy przy pracującym i niepracującym silniku), szczelność instalacji, poziom płynu w zbiorniku oraz naciągnięcie paska klinowego napędu pompy.

Stan oleju hydraulicznego może być badany metodami uproszczonymi, w pobliżu obiektu, za pomocą przenośnych zestawów diagnostycznych lub w warunkach laboratoryjnych. Zestaw diagnostyczny pozwala najczęściej na sprawdzenie lepkości kinematycznej, czystości, kwasowości i zawartości wody w oleju. W warunkach laboratoryjnych można wykonać także inne badania.

Metodami przyrządowymi mierzy się parametry diagnostyczne określające stan techniczny instalacji hydraulicznych. Najczęściej dokonuje się pomiaru: ciśnienia, szczelności, wydatku, temperatury, prędkości obrotowej, przecieków wewnętrznych i parametrów geometrycznych. Podczas badania zespołów hydraulicznych z reguły wykonuje się równoczesny pomiar kilku parametrów. W czasie pomiaru parametrów diagnostycznych (np. ciśnienia roboczego) od diagnosty wymaga się dobrej znajomości budowy i działania instalacji hydraulicznej w celu prawidłowego wyboru punktów diagnostycznych, ustalenia wartości mierzonych parametrów w wybranym punkcie oraz interpretacji otrzymanych wyników pomiaru.

Podstawowym parametrem jest ciśnienie robocze, którego maksymalna wartość może zawierać informację diagnostyczną o stanie technicznym pompy, o regulacji zaworu bezpieczeństwa, o szczelności połączeń instalacji oraz wewnętrznej szczelności siłownika. Zbyt wiele czynników wpływających na wartość ciśnienia roboczego cieczy powoduje, że w celu jednoznacznego określenia stanu mechanizmu wspomagającego i zlokalizowania niewłaściwie funkcjonującego zespołu konieczne jest dokonanie następujących uzupełniających pomiarów:

- wydatku pompy,

- temperatury cieczy w czasie pomiaru wydatku i ciśnienia roboczego,

- prędkości obrotowej pompy (lub wału korbowego silnika przy znanym przełożeniu napędu pompy),

- spadku ciśnienia Dp w określonym czasie t (np. 30 lub 60 s) w obwodach lub zespołach niepracującej instalacji hydraulicznej po doprowadzeniu do niej cieczy pod stałym ciśnieniem zbliżonym do maksymalnego.

Taki zbiór wyników pomiarów umożliwia w pełni wiarygodne wnioskowanie diagnostyczne pozwalające na sformułowanie oceny stanu technicznego mechanizmu wspomagającego, będącej podstawą decyzji technicznych dotyczących na przykład wymiany zespołu, wykonania regulacji napędu pompy, zaworu przepływowego, ogranicznika skrętu itp.

Przyrządy do oceny stanu technicznego hydraulicznego mechanizmu wspomagającego układu kierowniczego można podzielić na:

- manometry (z wyposażeniem pomocniczym) umożliwiające pomiar chwilowej wartości ciśnienia cieczy w układzie,

- przenośne przyrządy kasetowe, umożliwiające badanie instalacji hydraulicznych.

1. Manometry

Stosowanie manometrów do diagnozowania instalacji hydraulicznych jest celowe zwłaszcza w przypadku wykonywania prostych pomiarów w układach hydrauliczno-mechanicznych. Szerokie stosowanie wrażliwych na niewłaściwą regulację przekładni kierowniczych ze wspomaganiem wymaga badania instalacji hydraulicznych nie tylko w celu oceny ich stanu, ale również przy przeprowadzaniu kontroli regulacji ograniczników maksymalnego skrętu kół kierowanych i zaworów ograniczających mechanizmu wspomagającego. Najczęściej używa się manometrów o zakresie pomiarowym 0-16 MPa, z trójnikiem, przewodem elastycznym ze złączami gwintowymi oraz kompletem złączy redukcyjnych.

2. Przenośne przyrządy kasetowe do badania instalacji hydraulicznych

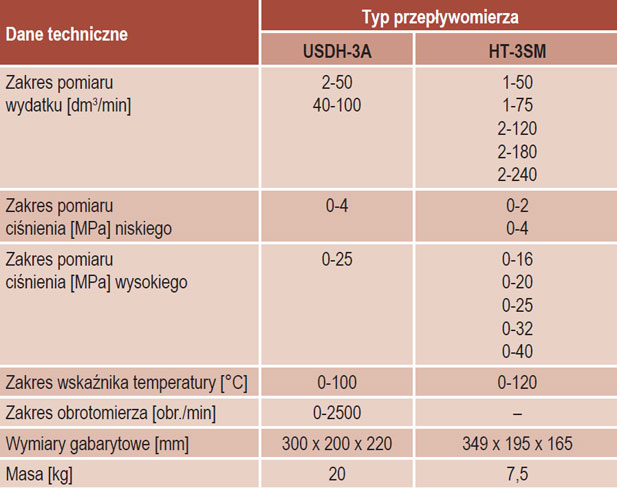

Do pomiaru wydatku (objętościowego natężenia przepływu) cieczy w instalacji hydraulicznej używa się różnego typu przepływomierzy (turbinowych, suwakowych i innych). Przykładem takich testerów mogą być przyrządy kasetowe USDH-3A (turbinowy) oraz HT-3SM (suwakowy), przeznaczone do diagnozowania instalacji hydraulicznych pojazdów samochodowych i ciągników rolniczych. Podstawowe dane techniczne tych przyrządów przedstawiono w tabeli. Po odpowiednim podłączeniu do instalacji mogą być używane do diagnozowania hydraulicznych mechanizmów wspomagających układów kierowniczych samochodów.

W przepływomierzu turbinowym korpus czujnika wykonany jest z materiału obojętnego magnetycznie, a wirnik z materiału o dobrych właściwościach magnetycznych. Wirnik podparty jest w łożyskach tocznych lub ślizgowych. Znane są również przepływomierze turbinowe ze zdalnym miernikiem, zasilane z własnej baterii akumulatorów. W korpus turbiny przepływomierza są wmontowane elektroniczne czujniki ciśnienia i temperatury. Korpus połączony jest z miernikiem przewodem elektrycznym.

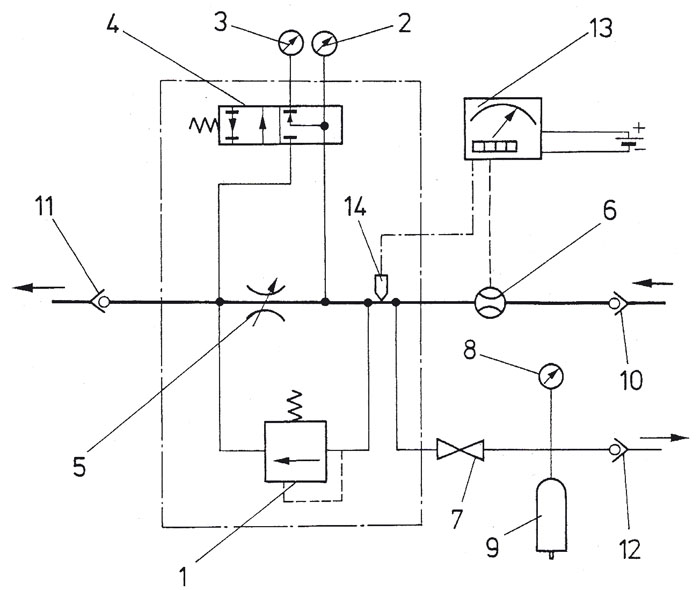

Przepływomierz turbinowy produkcji krajowej USDH-3A umożliwia pomiar wydatku pompy, ciśnienia roboczego, temperatury cieczy, prędkości obrotowej pompy (wału korbowego silnika), spadku ciśnienia w określonym czasie (szczelności). Przykładowo na rys. 4 przedstawiono urządzenie USDH-3A, a na rys. 5 schemat jego układu pomiarowego.

Wewnątrz urządzenia możliwe są dwa obiegi oleju:

- I obieg – olej od pompy hydraulicznej jest doprowadzany do złącza dolotowego (10), dalej przez przepływomierz (6) do zaworu dławiącego (5) i złącza zlewowego (11), które łączy się ze zbiornikiem (obieg ten jest stosowany podczas pomiaru wydatku oleju);

- II obieg – po otwarciu zaworu odcinającego (7) włącza się drugi obwód, ciśnieniowe złącze wylotowe (12) łączy się z zespołem, w którym dokonuje się pomiaru ciśnienia (np. ciśnienia otwarcia zaworu bezpieczeństwa) lub badania nieszczelności wewnętrznych (np. w siłowniku).

Możliwości pomiarowe przyrządu pozwalają na ocenę stanu technicznego układów hydraulicznych pojazdów samochodowych i maszyn roboczych, m.in. hydraulicznego mechanizmu wspomagającego układu kierowniczego. Urządzenie można również wykorzystać do oceny stanu technicznego innych układów hydraulicznych pojazdu, na przykład układu podnoszenia skrzyni ładunkowej samochodu samowyładowczego.

Z praktyki diagnostycznej wynika, że przepływomierze turbinowe są wrażliwe na zanieczyszczenia oleju i na wstrząsy. W związku z tym występuje konieczność częstego demontażu, kontroli i ewentualnego czyszczenia wirnika i jego łożysk. Zastosowanie na wlocie do przepływomierza dodatkowego filtra o dokładności filtrowania co najmniej 16 mm znacznie ogranicza zanieczyszczenia.

Podczas diagnozowania układów hydraulicznych zakłada się, że przepływomierz powinien mieć klasę dokładności nie większą niż 2,5. Dokładność pomiaru przepływomierzy turbinowych w dolnej części zakresu pomiarowego jest niewielka, a w pozostałej części w dużym stopniu zależy od lepkości kinematycznej oleju. Aby uniknąć błędów wynikających z zakłóceń pola magnetycznego, przepływomierze turbinowe powinny być umieszczone w odległości co najmniej 5 m od pracujących maszyn elektrycznych (silników, prądnic, alternatorów).

Przepływomierz suwakowy jest niezawodny w działaniu i prosty w budowie. W cylindrze z podłużnymi otworami umieszczony jest tłok podparty sprężyną i połączony mechanizmem zębatkowym z osią wskazówki. Zmiana natężenia przepływu powoduje przesunięcie tłoka i zmianę odsłoniętej powierzchni podłużnych otworów w cylindrze oraz obrót wskazówki. Podstawowe dane techniczne krajowego przepływomierza suwakowego HT-3SM zamieszczono w tabeli.

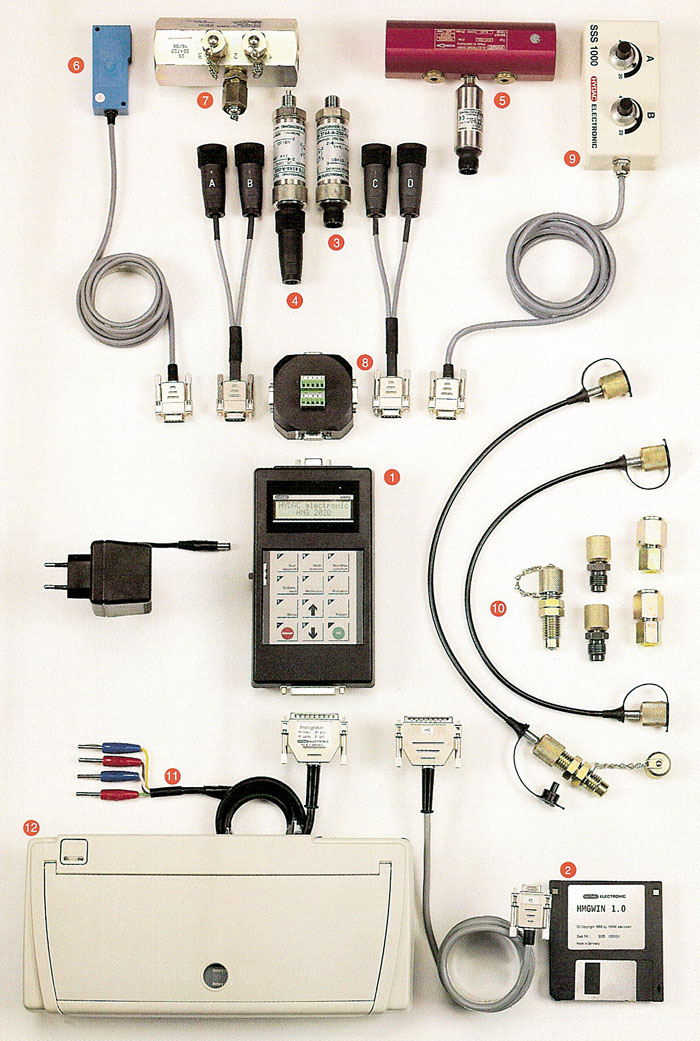

Znanym wytwórcą przyrządów do badania układów hydraulicznych jest firma Hydac. Na rys. 6 przedstawiono jedno z urządzeń tej firmy – HMG 2020, które przeznaczone jest do wykonywania bieżących pomiarów diagnostycznych w instalacjach hydraulicznych. Jest to przyrząd w pełni uniwersalny. Można nim wykonywać równoczesne pomiary kilku wielkości fizycznych. Umożliwia przeprowadzanie pomiaru ciągłego parametrów diagnostycznych oraz pomiaru wartości szczytowych i różnic wskazań.

Za pomocą urządzenia HMG 2020 można zmierzyć wartości ciśnienia, temperatury, natężenia przepływu, prędkości obrotowej itp. Do współpracy z przyrządem służą następujące przetworniki:

- ciśnienia o klasach dokładności: 0,3%, 0,5% i 1% oraz zakresie ciśnienia do 60 MPa,

- temperatury ETS 4000 o zakresie pomiarowym od -25°C do +100°C,

- przepływu (turbinowe) o następujących zakresach pomiarowych: 6-60 dm3/min, 15-300 dm3/min i 40-600 dm3/min,

- sonda HDS 1000 do pomiaru prędkości obrotowej (np. wału silnika napędzającego pompę hydrauliczną),

- kryza do pomiaru natężenia przepływu o następujących zakresach: 5-20 dm3/min, 20-80 dm3/min i 80-350 dm3/min.

Dane pomiarowe mogą być zapamiętane i wydrukowane w postaci graficznej lub liczbowej (protokół z badań). Wydruk można wykonać na standardowych drukarkach dostępnych na rynku. Z urządzeniem współpracuje różne dodatkowe oprzyrządowanie oraz pakiet oprogramowania HMGDESK przeznaczony do współpracy z komputerem, rozszerzający możliwości pomiarowe.

Osprzęt do przyrządu HMG (patrz rys. 6) oferowany przez firmę Hydac obejmuje m.in.: oprogramowanie do komputera osobistego, przetworniki ciśnienia, temperatury oraz wydatku, sondę do pomiaru prędkości obrotowej, drukarkę atramentową, przewody przyłączeniowe i złącza adaptacyjne.

Rozwój urządzeń do badania ustawienia kół jezdnych

Konstruktorzy firm produkujących urządzenia do kontroli ustawienia kół i osi jezdnych intensywnie opracowują nowe rodzaje przyrządów, które pozwalają na zwiększenie dokładności pomiaru i ułatwienie przebiegu procesu pomiarowego. W najnowszych odmianach tych urządzeń obserwuje się następujące tendencje rozwojowe: zastosowanie bezdotykowych metod pomiaru i automatyzacja procesu pomiarowego.

1. Bezdotykowe metody pomiaru

Firmy Bosch/BMW i Beissbarth zaprojektowały różniące się konstrukcyjnie urządzenia do badania ustawienia kół wykorzystujące pomiar bezdotykowy.

Nowatorski system do pomiaru geometrii kół opracowała firma Bosch przy współpracy z koncernem BMW. Urządzenie nowej generacji (rys.7), w którym zastosowano technikę stereoskopową 3D, nie zawiera elementów mechanicznych podlegających zużyciu. Pomiar realizowany jest w trakcie przejazdu samochodem między czterema kolumnami. W kolumnach umieszczono po dwie kamery video otoczone pierścieniem błyskających diod. Przed pomiarem należy na samochodzie przykleić 40 odblaskowych znaczników, które rozmieszcza się w następujący sposób: po pięć na adapterze mocowanym magnetycznie do obręczy kół, po cztery na każdym nadkolu (w dowolnym miejscu) oraz po jednym nad punktem środkowym koła. Dzięki zastosowaniu specjalnego kleju samoprzylepne znaczniki można łatwo mocować i zdejmować.

W trakcie przejazdu pojazdu wyznaczane są kąty pochylenia kół i osi sworzni zwrotnic oraz zbieżność (dla obu osi jednocześnie). W następnej kolejności powinno się skręcić przednie koła na obrotnicach. Pozwoli to na określenie kątów wyprzedzenia osi sworzni zwrotnic. Wyniki pomiarów można obserwować na ekranie monitora, także w czasie wykonywania regulacji.

Urządzenie funkcjonujące w oparciu o technikę stereoskopową opracowano dla samochodów z aktywnym układem kierowniczym. Kąty skrętu trzeba wówczas mierzyć przy określonej prędkości obrotowej silnika.

Firma Beissbarth opracowała przyrząd, w którym podczas pomiaru nie trzeba mocować do kół i nadwozia pojazdu znaczników oraz adapterów. Urządzenie składa się z czterech głowic bezdotykowych (rys. 8), z których każda wyposażona jest w dwie kamery na podczerwień. Kamery są połączone między sobą i z komputerem. Za pomocą wbudowanych diod LED kamery dokładnie określają położenie i ustawienie kół jezdnych pojazdu w przestrzeni. Dane, wstępnie przetworzone przez kamery, są następnie przesyłane do jednostki centralnej (komputera). Podczas pomiaru głowice powinny być ustawione w pobliżu kół pojazdu (równolegle do samochodu, w odległości około 70 cm od koła). Dopuszcza się dość duże tolerancje ich ustawienia. Głowice bezdotykowe umieszcza się przy kanale przeglądowym lub podnośniku samochodowym (powinny się przemieszczać razem z najazdami podnośnika).

2. Automatyzacja procesu pomiarowego

Jedną z tendencji rozwojowych diagnostyki samochodowej jest automatyzacja procesu pomiarowego. Stanowiska z automatycznymi urządzeniami przejęto z linii produkcyjnych samochodów. Ich zastosowanie do kontroli geometrii ustawienia kół pojazdów jest ograniczone wysoką ceną. Przykładami takich rozwiązań są roboty do badania ustawienia kół oferowane przez firmy Nussbaum/ATT i Maha.

Urządzenie WAB 01 firmy Nussbaum zbudowane jest z dwóch głowic pomiarowych, przesuwających się samoczynnie po szynach umieszczonych z dwóch stron podnośnika nożycowego. W głowicach znajdują się wahliwie umocowane ramiona z czujnikami ruchów kątowych. Podczas pomiaru ramiona tworzące gwiazdę dotykają do barku opony w trzech miejscach. Po zmierzeniu kół osi przedniej następuje przemieszczenie głowic do drugiej osi i powtórzenie pomiaru.

Czujniki rejestrują ruchy podniesienia (opuszczenia) ramienia oraz ruchy podniesienia, opuszczenia i obrócenia gwiazdy, a także przesunięcia gwiazdy w prawo i lewo. Głowice samoczynnie rozpoznają oś koła, automatycznie regulują wysokość ustawienia swoich ramion oraz dostosowują się do rozmiarów opony. Pełen proces pomiaru ustawienia kół trwa około 5 minut. Czynności diagnosty zostały ograniczone do minimum (zdalnie uruchamia głowice pomiarowe i obraca kołem kierownicy). Przed rozpoczęciem pomiaru producent zaleca wykonanie kompensacji bicia kół. Odbywa się ona automatycznie.

Najnowszą wersją tego urządzenia jest odmiana WAB 02 (rys. 9) opracowana przez firmy Nussbaum i Siemens AG.

Automatyczne urządzenie Lasatron (rys. 10) oferowane przez firmę Maha działa podobnie jak opisany wyżej robot firmy Nussbaum. Różnice dotyczą wyglądu zewnętrznego głowic pomiarowych i interfejsu oprogramowania. Przed rozpoczęciem pomiaru zaleca się kompensację bicia kół wykonywaną automatycznie z dużą dokładnością (przez dotyk ramion głowicy do opony i poruszanie przeciwbieżne obrotnic).

dr inż. Kazimierz Sitek

Komentarze (0)