Aktualnie stosowane przyrządy i urządzenia diagnostyczne umożliwiają praktyczne przeprowadzenie oceny stanu technicznego układu napędowego pojazdu.

Wyposażenie do diagnozowania układu napędowego można podzielić na:

- przyrządy pomiarowe ogólnego przeznaczenia,

- endoskopy techniczne,

- przyrządy do pomiaru luzów kątowych i osiowych,

- urządzenia do diagnozowania wibroakustycznego,

- hamownie podwoziowe.

1. Przyrządy pomiarowe ogólnego przeznaczenia

Do tej grupy należą ogólnodostępne przyrządy pomiarowe, jak na przykład liniały, sprawdziany, suwmiarki, czujniki zegarowe itp. Przyrządy te wykorzystuje się do pomiaru geometrycznych parametrów stanu technicznego, takich jak: skok jałowy pedału sprzęgła, skok roboczy pedału sprzęgła, luz osiowy wałka atakującego przekładni głównej itp.

2. Endoskopy techniczne

Endoskop techniczny umożliwia obserwację, ocenę stanu i weryfikację przestrzeni niedostępnych: komór spalania silnika, przestrzeni zamkniętych zespołów układu przeniesienia napędu (skrzyń biegów, skrzyń rozdzielczych, mostów napędowych), zamkniętych profili nadwozia oraz odczyt numerów identyfikacyjnych pojazdu.

Wersja podstawowa endoskopu technicznego, pozwalająca na wykonanie badania, składa się z następujących elementów:

- sondy (wziernika),

- źródła światła,

- przewodu światłowodowego (przesyłającego strumień światła oświetlającego badany element), przewodów elektrycznych.

Dostępne są dwie odmiany sond: sztywne i elastyczne. Sondy sztywne wykonane są w postaci metalowego pręta, w którym umieszczony jest układ optyczny, mającego złącze do podłączenia zewnętrznego źródła światła oraz okular umożliwiający obserwację obrazu i podłączenie wyposażenia dodatkowego (np. aparatu cyfrowego). W sondach elastycznych do przesyłania obrazu widzianego przez obiektyw wykorzystuje się wiązkę światłowodową.

Wszystkie rodzaje sond (sztywne i elastyczne) mają w swoim wnętrzu oddzielną wiązkę światłowodową ułożoną obok układu optycznego, która umożliwia doprowadzenie strumienia światła do obszaru obserwacji.

Sonda elastyczna, w porównaniu z sondą sztywną, ma większe możliwości penetracji miejsc trudno dostępnych. Cięgna umieszczone wzdłuż elastycznej osłony światłowodów są połączone z dźwignią, którą porusza osoba wykonująca badanie. Dzięki temu końcówka sondy z obiektywem może zmieniać swoje położenie w jednej lub dwóch płaszczyznach.

Pomimo pewnych ograniczeń w docieraniu do trudno dostępnych miejsc sonda sztywna wystarcza jednak w większości praktycznie spotykanych przypadków badań przestrzeni zamkniętych. Dzięki układowi soczewkowo-pryzmatycznemu zapewnia wyższą jakość obrazu i jest znacznie tańsza od sondy elastycznej.

Współczesne wersje endoskopów technicznych posiadają wymienne elementy zapewniające elastyczność sondy (pamięć kształtu) lub sztywność sondy (obudowa rurowa). Dzięki temu mogą być wykorzystywane zarówno jako endoskopy z sondą sztywną, jak i sondą elastyczną. Endoskopy oferowane w wersji podstawowej mają możliwość dalszej rozbudowy i pozwalają na dowolne kształtowanie zestawu, stosownie do potrzeb użytkownika (np. możliwość dodania wyposażenia do rejestracji obrazu).

Nowymi odmianami endoskopów technicznych są wideoendoskopy przewodowe i bezprzewodowe. Współczesny wideoendoskop składa się z wodoszczelnej głowicy zawierającej kamerę z przetwornikiem obrazu i diody LED oświetlające miejsce obserwacji oraz połączonego z nią elastycznym wężem monitora z kolorowym ekranem ciekłokrystalicznym. Monitor może być zintegrowany z rękojeścią lub odłączany. Sygnał zawierający dane obrazu jest w pierwszym przypadku przesyłany do monitora przewodem, w drugim zaś drogą radiową. Na rys. 1 przykładowo przedstawiono endoskopy techniczne oferowane przez firmę Elhos (endoskop Okulus i wideoendoskop), a na rys. 2 elementy wideoendoskopu 8807AL firmy Goscam.

3. Przyrządy do pomiaru luzów osiowych i kątowych

Do pomiaru sumarycznego luzu kątowego i luzu osiowego w zespołach i mechanizmach układu napędowego służą różne przyrządy. Dwa z nich zostaną przedstawione bardziej szczegółowo.

3.1. Przyrząd do pomiaru skoku jałowego (roboczego, całkowitego) pedału sprzęgła

Przyrząd ma bardzo prostą budowę i jest wygodny w użyciu. Liniał metalowy (produkowany seryjnie) został umocowany wahliwie do podstawki i zaopatrzony w dwa suwaki samohamowne. Przyrząd ustawia się na podłodze pojazdu tak, aby dolny suwak dotykał spodu stopki pedału, liniał był równoległy do płaszczyzny ruchu pedału i styczny do zataczanego przez niego łuku. Naciskanie na pedał powoduje jego przesunięcie o żądany skok, razem z dolnym suwakiem. Po odjęciu przyrządu od podłogi odczytuje się odległość między suwakami na skali liniału.

3.2. Przyrząd do pomiaru luzu kątowego w układzie napędowym pojazdu

Rozwiązania konstrukcyjne przyrządów do pomiaru luzu kątowego w układach napędowych samochodów są opisane w literaturze. Taki przyrząd składa się z dwóch zasadniczych elementów: tarczy pomiarowej oraz uchwytu z wymiennymi szczękami płaskimi (rys. 3). W skład uchwytu wchodzą: śruba pociągowa z górną szczęką pryzmową, ruchoma dolna szczęka pryzmowa, pręt ustalający położenie szczęk oraz pokrętło śruby pociągowej. W szczękach pryzmowych są otwory, w których można mocować szczęki płaskie. Ponadto w dolnej szczęce jest gniazdo do mocowania klucza dynamometrycznego. Zespół pomiarowy jest mocowany do szczęki dolnej i składa się z wieszaka oraz tarczy pomiarowej. Na obwodzie tarczy znajduje się kanalik częściowo wypełniony cieczą oraz podziałka kątowa. Do wykonania pomiaru potrzebny jest klucz dynamometryczny, służący do przyłożenia określonego momentu przez uchwyt przyrządu na wybrane zespoły układu napędowego samochodu.

Schemat pomiaru luzu kątowego za pomocą takiego przyrządu przedstawiono na rys. 4. Przyrząd mocuje się na przegubie krzyżakowym (szczęki płaskie) lub na rurze wału napędowego (szczęki pryzmowe). Punkt mocowania dzieli układ napędowy na dwie grupy zespołów. Po unieruchomieniu końcowego elementu każdej z grup można zmierzyć sumaryczne luzy kątowe w zespołach danej grupy. Unieruchomienie to odbywa się: za pomocą silnika (włączone sprzęgło i bieg w skrzyni przekładniowej), za pomocą hamulca ręcznego umieszczonego na wale napędowym lub za pomocą zahamowanych kół napędowych. Jednocześnie elementy niesprawdzanej w danej chwili grupy muszą mieć swobodny obrót większy od mierzonego luzu. W tym celu podnosi się jedno koło napędzane (podczas pomiaru luzu grupy pierwszej), wyłącza sprzęgło lub włącza bieg neutralny w skrzyni przekładniowej – podczas pomiaru luzu grupy drugiej. Kąt swobodnego obrotu w ramach luzu kątowego sprawdzanej grupy jest mierzony na tarczy z podziałką kątową względem poziomu, jaki tworzy ciecz w kanaliku w dwóch skrajnych położeniach przyrządu.

Przyrząd umożliwia pomiar luzu kątowego całego układu napędowego, wybranych grup zespołów oraz poszczególnych zespołów, zależnie od punktu jego zamocowania.

4. Przyrządy do diagnostyki wibroakustycznej

Diagnostyczne sygnały wibroakustyczne analizuje się za pomocą przyrządów umożliwiających obiektywną ocenę badanych obiektów. Do badań stanu technicznego zespołów układu przeniesienia napędu metodami wibroakustycznymi wykorzystuje się przyrządy podobne do przyrządów do badań silników. Mimo prostszej budowy zespołów układu przeniesienia napędu wydzielenie użytecznych składowych z sygnału wibroakustycznego rejestrowanego podczas badań nie jest łatwe. Dlatego niewiele jest opracowanych zasad oceny stanu technicznego przydatnych do praktycznego zastosowania. Niemniej jednak istnieją przyrządy, za pomocą których można określić stan techniczny układu przeniesienia napędu na podstawie analizy sygnału wibroakustycznego.

4.1. Podstawowy układ do pomiaru i analizy sygnałów wibroakustycznych

Wibroakustyczny sygnał diagnostyczny może być rejestrowany za pomocą czujnika, który umieszcza się bezpośrednio na obiekcie badań lub za pomocą mikrofonu umieszczonego w pobliżu badanego zespołu. W pierwszym przypadku sygnał diagnostyczny jest opisywany za pomocą wielkości charakteryzujących ruch drgający, w drugim za pomocą wielkości charakteryzujących zjawiska akustyczne. Aby przekształcić sygnał wibroakustyczny w równoważny sygnał elektryczny, a następnie dokonać jego pomiaru, analizy i rejestracji, niezbędne jest zastosowanie odpowiednich typów przyrządów, które tworzą wspólnie pewien układ pomiarowy. Na rys. 5 pokazano blokowy schemat funkcjonalny takiego układu.

A. Przetworniki (czujniki) przetwarzają jedną formę energii (mechaniczną, akustyczną) na drugą (elektryczną). Z punktu widzenia elektrycznego można je podzielić na dwie kategorie: przetworniki aktywne (generacyjne) i bierne (parametryczne). W przetwornikach aktywnych następuje bezpośrednia zamiana wielkości mierzonej na wielkość elektryczną, a niezbędną do tego znikomą energię pobierają one z obiektu będącego przedmiotem pomiarów. W przetwornikach biernych wielkość mierzona (np. ciśnienie akustyczne) powoduje równocześnie zmiany innych wielkości (np. w mikrofonie pojemnościowym – chwilową zmianę pojemności między okładkami). Do przetworzenia zmian tej wielkości na sygnał elektryczny niezbędne jest zasilenie przetwornika dodatkową energią elektryczną.

B. Układ dopasowujący jest elementem pośrednim, którego zadaniem jest zapewnienie właściwych warunków pracy dla przetwornika i wzmocnienie jego sygnału do poziomu niezbędnego do dalszej obróbki. Sygnały elektryczne uzyskane z przetworników są na ogół bardzo słabe, z drugiej zaś strony bezpośrednie sprzężenie przetwornika z procesorem sygnałów jest niemożliwe z powodu niedopasowania energetycznego i informacyjnego.

C. Baza danych. W wielu przypadkach, zwłaszcza poza laboratorium, niemożliwa jest pełna analiza drgań lub hałasu. W takich przypadkach nieodzowne jest magazynowanie informacji w postaci zapisu całego procesu.

Sygnał drganiowy nagrany za pomocą magnetofonu pomiarowego (na taśmę magnetyczną) może być dalej szczegółowo analizowany na dokładnych przyrządach laboratoryjnych lub też na komputerze z odpowiednim oprogramowaniem. Użycie komputera umożliwia dodatkowo przejęcie wielu czynności personelu diagnostycznego w zakresie opracowania danych pomiarowych i prognozowania stanu.

Kolejny sposób zapisu przez rejestrację na dysku elastycznym lub twardym umożliwia otrzymanie wyniku pomiaru bezpośrednio przy obiekcie w formie cyfrowej. Wynik ten jest następnie przesyłany do mikrokomputera w celu dalszego opracowania. Sposób ten jest coraz częściej zastosowany.

Należy podkreślić, że wprowadzenie do powszechnego użytku przenośnych pamięci analogowych (magnetofon pomiarowy) i cyfrowych (dysk elastyczny lub twardy) oraz mikrokomputerów spowodowało prawdziwy przewrót w możliwościach diagnozowania stanu technicznego obiektów technicznych.

D. Procesor sygnałów. Właściwe przetwarzanie informacji zawartej w sygnale odbywa się w bloku nazywanym procesorem. Może to być jedno urządzenie lub zestaw kilku urządzeń. Niezależnie od sposobu przetwarzania procesor sygnałów mierzy takie liczbowe miary sygnału, jak wartość szczytową, wartość średnią, wartość skuteczną i dokonuje analizy częstotliwościowej procesu lub inaczej mówiąc, określa widmo procesu. Można również rozpatrywać zagadnienia związane z przekroczeniem zadanego poziomu lub progu amplitudowego. Większość tych miar funkcyjnych dotyczących rozkładu amplitudowego procesu ma zastosowanie w diagnostyce wibroakustycznej.

E. Układ obserwacji i rejestracji. Dane uzyskane z informacji przetworzonych przez procesor mają charakter liczbowy lub funkcyjny. W związku z tym do ich rejestracji i obserwacji są wykorzystywane:

- wskaźniki analogowe lub cyfrowe do odczytu wartości liczbowych,

- oscyloskopy katodowe do obserwacji zmian procesu lub jego miar funkcyjnych,

- oscyloskopy z pamięcią lub oscylografy pętlicowe do rejestracji fotograficznej procesu lub jego miar funkcyjnych,

- rejestratory poziomu do zapisu zmian w czasie: wartości średniej, skutecznej lub szczytowej,

- rejestratory X-Y do zapisu postaci widma, rozkładu amplitud lub funkcji korelacji,

- monitory komputerów traktowane jako końcówki procesorów do bieżącej prezentacji informacji, wykresów itp.,

- drukarki i plotery jako środki utrwalania informacji z monitora,

- pamięci cyfrowe jako środki rejestracji i bezpośredniej transmisji do komputera.

4.2. Przykłady układów pomiarowych

W zależności od zadań badawczych układ pomiarowy zawiera mniej lub więcej podukładów w swoich podstawowych blokach. W przypadku pomiarów uproszczonych, na przykład prędkości dopuszczalnej lub poziomu hałasu, wszystkie opisane wyżej bloki zawarte są w jednym przyrządzie zwanym wtedy miernikiem (drgań lub poziomu hałasu). Natomiast w złożonych badaniach diagnostycznych zachodzi potrzeba wykorzystania całego układu pomiarowego.

Obowiązujące w Polsce rozwiązania prawne wprowadzają obowiązek przeprowadzenia pomiaru hałasu zewnętrznego podczas postoju pojazdu jedynie w przypadku negatywnego wyniku oględzin układu wylotowego. Pełna kontrola poziomu hałasu zewnętrznego pojazdu obejmuje dwa etapy – ocenę organoleptyczną i pomiar poziomu hałasu miernikiem poziomu dźwięku. Podczas kontroli organoleptycznej sprawdza się układ wylotowy pojazdu i ocenia jego stan techniczny. Niedopuszczalne są wyraźnie zauważalne nieszczelności układu wylotowego, jego niekompletność i uszkodzenia mechaniczne, mające wpływ na swobodny przepływ spalin.

W przypadku negatywnego wyniku kontroli organoleptycznej należy dodatkowo wykonać pomiar poziomu hałasu zewnętrznego pojazdu na postoju. Przygotowanie samochodu do badań, warunki i przebieg pomiaru określają obowiązujące przepisy zawarte w załączniku do rozporządzenia o zakresie i sposobie badań [1]. Instrukcja opisująca sposób pomiaru poziomu hałasu zewnętrznego określa:

- wymagane warunki atmosferyczne oraz maksymalny poziom hałasu otoczenia,

- wymogi w odniesieniu do miejsca pomiarowego,

- wymogi ogólne w stosunku do przyrządu pomiarowego,

- sposób przygotowania pojazdu do badań,

- sposób ustawienia mikrofonu,

- procedurę wykonania pomiaru,

- ustalenie i ocenę wyników pomiaru.

Zachowanie warunków pomiaru i dokładne wykonanie odpowiednich procedur zależy w dużej mierze od sumienności diagnosty wykonującego badania.

Pojazd powinien być tak zbudowany i utrzymany, aby poziom hałasu zewnętrznego mierzony podczas postoju pojazdu z odległości 0,5 m nie przekraczał:

- wartości ustalonej podczas badań homologacyjnych o 5 dB (A) w odniesieniu do pojazdów, które były poddane badaniom homologacyjnym,

- wartości podanych w tabeli w odniesieniu do pozostałych pojazdów.

Pełny zakres kontroli sygnału dźwiękowego obejmuje również dwa etapy, tj. ocenę organoleptyczną i pomiar poziomu dźwięku. Badania organoleptyczne polegają na sprawdzeniu działania sygnału dźwiękowego i ocenie jego stanu technicznego. Niedopuszczalne są: brak lub wyraźnie zauważalna nieciągłość działania sygnału i wyraźnie zauważalne zmiany jego tonacji. W przypadku negatywnej oceny organoleptycznej należy wykonać pomiar poziomu dźwięku na postoju. Pojazd powinien być wyposażony w sygnał dźwiękowy o ciągłym i nieprzeraźliwym tonie, o poziomie dźwięku mierzonym podczas postoju pojazdu z odległości 3 m nie mniejszym niż 87 dB (A) dla motocykli i 96 dB (A) dla pozostałych pojazdów.

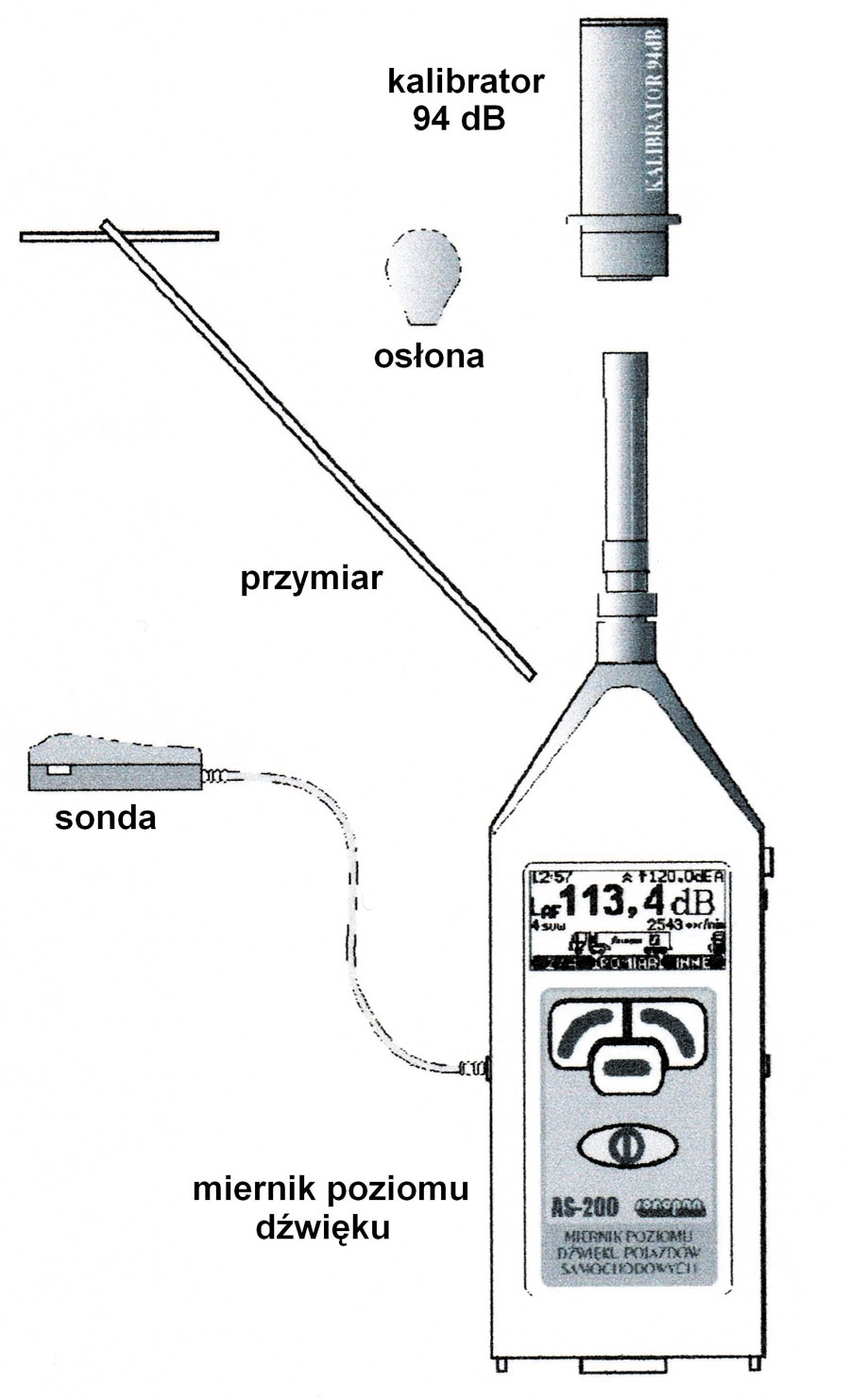

Obecnie obowiązujące przepisy prawne nakazują wyposażenie urzędowych stacji kontroli pojazdów w miernik poziomu dźwięku (rys. 6). Do tego celu można wykorzystać przyrządy wytwarzane przez firmę Sonopan (np. AS-200, DLM-101S), które umożliwiają wykonanie pomiarów ciśnienia akustycznego, poziomu dźwięku i prędkości obrotowej silnika.

Główne elementy przyrządu AS-200 (rys. 7) to miernik poziomu dźwięku (o dolnym 50÷110 dB i górnym zakresie pomiarowym 60÷120 dB) i sondy tachometryczne (indukcyjna w odniesieniu do silników o zapłonie iskrowym i piezoelektryczna w odniesieniu do silników o zapłonie samoczynnym). W jego skład wchodzą ponadto: kalibrator akustyczny, osłona przeciwwietrzna, przymiar, przewody połączeniowe i walizka. Wytwórca dostarcza również odpowiednie oprogramowanie.

Kalibrator akustyczny służy do wzorcowania miernika przed pomiarem. Zadaniem osłony przeciwwietrznej jest ograniczenie wpływu wiatru oraz ochrona mikrofonu przed pyłem, kurzem i spalinami. Przymiar ułatwia ustawienie mikrofonu we właściwym położeniu względem wylotu rury wylotowej (w odległości 0,5 m, pod kątem 45o). Pomiar prędkości obrotowej silnika odbywa się automatycznie po zamontowaniu sondy pomiarowej i połączeniu wtyczki sondy z odpowiednim gniazdem miernika. Program umożliwia współpracę miernika z komputerem – sterowanie miernikiem bezpośrednio z komputera, obserwację wyświetlacza miernika na ekranie monitora, archiwizację wykonywanych pomiarów oraz wydruk protokołu z badań. Wyposażenie podstawowe wymaga udziału dwóch osób w pomiarze hałaśliwości pojazdu na postoju.

W celu umożliwienia wykonywania pomiarów przez jedną osobę przewidziano dodatkowe wyposażenie zestawu w postaci statywu i przedłużacza do mikrofonu. Statyw pozwala umieścić mikrofon we właściwym położeniu względem rury wylotowej badanego pojazdu. Przedłużacz (o długości 6 lub 12 m) umożliwia osobie przeprowadzającej pomiar zajęcie miejsca kierowcy i obsługiwanie pojazdu.

Przykład umieszczenia elementów przyrządu AS-200 na stanowisku zewnętrznym w przypadku pomiaru hałasu zewnętrznego samochodu pokazano na rys. 8a, a w przypadku pomiaru poziomu dźwięku sygnału dźwiękowego – na rys. 8b).

Przed pomiarem należy wykonać wzorcowanie miernika. W odległości 3 m od badanego pojazdu nie może być przeszkód akustycznych. Temperatura otoczenia powinna wynosić od +5oC do + 40oC, a prędkość wiatru nie powinna przekraczać 5 m/s. Przed rozpoczęciem pomiaru należy określić poziom hałasu otoczenia, który powinien być mniejszy od poziomu hałasu wytwarzanego przez pojazd co najmniej o 10 dB.

Stacje diagnostyczne pomiar hałasu pojazdu powinny wykonywać na odpowiednio przystosowanym stanowisku zewnętrznym do pomiarów akustycznych. Lokalizacja tego stanowiska, wymiary, rodzaj nawierzchni są określone w rozporządzeniu w sprawie szczegółowych wymagań w stosunku do stacji.

Powszechnie znanym producentem urządzeń do diagnozowania metodami wibroakustycznymi jest duńska firma Brüel & Kjaer. Natomiast przyrządy do pomiarów i analizy dźwięku (hałasu) są wytwarzane m.in. przez firmę Sonopan w Białymstoku.

dr inż. Kazimierz Sitek

Literatura

1. Rozporządzenie w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach.

2. Sitek K., Syta S.: Pojazdy samochodowe. Badania stanowiskowe i diagnostyka. WKŁ, Warszawa 2011.

3. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo Auto, Warszawa 1999.

4. Żółtowski B.: Podstawy diagnostyki maszyn. Wydawnictwo Uczelniane ATR, Bydgoszcz 1996.

![Rys. 3. Schemat przyrządu do pomiaru luzów kątowych w układzie napędowym pojazdu [3]: 1 – pierścień oporowy, 2 – górna szczęka pryzmowa, 3 – pręt ustalający, 4 – śruba pociągowa, 5 – dolna szczęka pryzmowa, 6 – tarcza pomiarowa, 7 – nakrętka, 8 – pokrętło, 9 – szczęka płaska, 10 – wkręt, 11 – gniazdo, 12 – wieszak.](https://warsztat.pl/uploads/files/68/11/32/f64d6d920ce946441f0a1dd0ee64d32cdfe4ab0a.jpg)

![Rys. 4. Sposób przeprowadzania pomiaru luzów kątowych w układzie napędowym samochodu [3].](https://warsztat.pl/uploads/files/24/1/63/c2d97ef7524114e6ace8d225a9845b58f6aaae50.jpg)

![Rys. 5. Schemat funkcjonalny podstawowego systemu pomiarowego i analizy procesów wibroakustycznych [4].](https://warsztat.pl/uploads/files/93/70/73/a00d0a5ecb3271da9c7ca878bc9ee25ff426c95b.jpg)

![Rys. 8. Schemat rozmieszczenia elementów przyrządu AS-200 firmy Sonopan na stanowisku pomiarowym [2]: a – do pomiaru hałasu zewnętrznego pojazdu, b – do pomiaru poziomu dźwięku sygnału dźwiękowego; 1 – miernik poziomu dźwięku, 2 – mikrofon pomiarowy, 3 – sonda tachometru, 4 – statyw, 5 – przewód.](https://warsztat.pl/uploads/files/14/85/48/db5b13d487676ab3358bf7eefa4bb97a900ba765.jpg)

![Tabela. Wymagania dotyczące poziomu hałasu zewnętrznego [dB (A)] pojazdów na postoju.](https://warsztat.pl/uploads/files/25/71/74/821b001e77c8a4db337ace88ca3e25df7c9fabc0.jpg)

Komentarze (0)