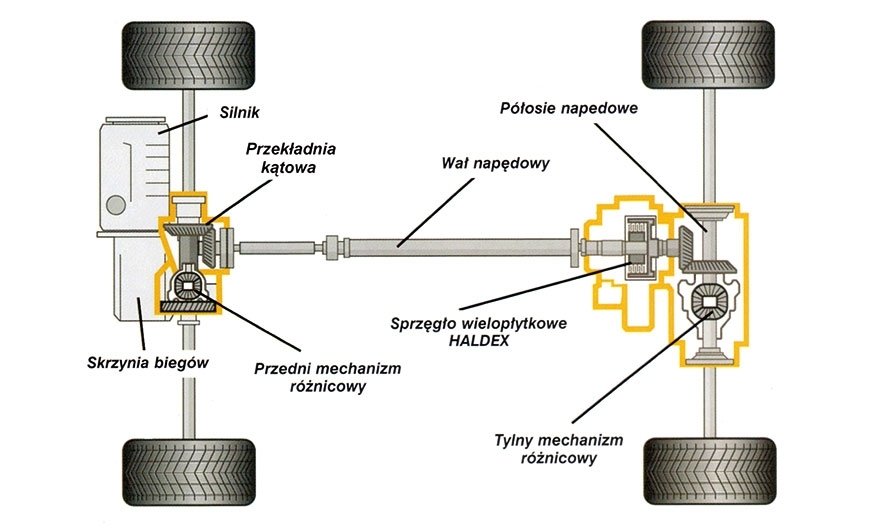

1. Przykład układu napędowego pojazdu z nierozłączalnym napędem na wszystkie koła (źródło: Haldex)

Procesy przetwarzania energii w pracę są związane z jej przenoszeniem do elementów wykonawczych. Przykładem przenoszenia energii mechanicznej do elementów wykonawczych może być układ napędowy pojazdu samochodowego. Efektywność jego działania zależy od stanu technicznego zespołów i mechanizmów. Podczas eksploatacji pojazdu, na skutek oddziaływania zewnętrznych i wewnętrznych czynników wymuszających, stan techniczny układu napędowego ulega pogorszeniu. Zachodzi więc konieczność sprawdzania go.

Badania diagnostyczne układu napędowego obejmują sprawdzenie stanu technicznego silnika i układu przeniesienia napędu, to jest: sprzęgła, skrzyni biegów i skrzyni rozdzielczej (w samochodach o dwóch lub więcej osiach napędowych), przekładni głównej mostu napędowego wraz z mechanizmem różnicowym, półosi napędowych, ewentualnie innych przekładni pośrednich oraz wałów napędowych i ich połączeń.

Koniecznym warunkiem prawidłowego przeprowadzenia oceny stanu technicznego układu napędowego jest znajomość ogólnych wymagań, jakie stawiane są całemu układowi napędowemu i jego zespołom (elementom), oraz niezbędnych danych technicznych odnoszących się do określonego pojazdu.

1. Kryteria oceny stanu technicznego układu napędowego

Stan techniczny całego układu napędowego (rys. 1) pojazdu samochodowego można ocenić na podstawie znajomości:

- wartości ogólnych parametrów diagnostycznych samochodu (to jest: mocy na kołach napędowych, drogi wybiegu i zużycia paliwa);

- wartości sumarycznego luzu kątowego układu napędowego.

1.1. Moc na kołach napędowych

Moc na kołach napędowych samochodu mierzy się na hamowni podwoziowej przy ustalonej prędkości jazdy, przy pełnym naciśnięciu na pedał przyspieszenia. Otrzymane wyniki należy porównać z wartościami granicznymi. Ogólne kryteria oceny stanu technicznego pojazdów na podstawie pomiarów mocy na kołach napędowych (Nk) są następujące:

- Nk >= 80% Nsmax – zdatny silnik i układ przeniesienia napędu/jezdny, samochód ma mniej niż 50% przebiegu;

- Nk >= 75% Nsmax – zdatny silnik i układ przeniesienia napędu/jezdny, samochód przekroczył 50% przebiegu;

- Nk < 75% Nsmax – niezdatny silnik lub układ przeniesienia napędu/jezdny;

gdzie: Nsmax – maksymalna moc efektywna silnika.

Przykładowo na rys. 2 przedstawiono uzyskane na hamowni podwoziowej wyniki pomiarów mocy silnika, mocy na kołach napędowych, mocy strat w układzie przeniesienia napędu oraz momentu obrotowego silnika w zależności od prędkości jazdy.

Jeżeli wyniki pomiarów mocy na kołach napędowych przekraczają wartości graniczne, oznacza to, że silnik lub układ przeniesienia napędu/jezdny znajdują się w stanie niezdatności. W celu stwierdzenia, który z tych układów jest w stanie niezdatności, należy wykonać próbę wybiegu (zmierzyć drogę wybiegu).

1.2. Droga wybiegu

Drogę wybiegu określa się podczas próby wybiegu. Parametr ten pozwala na ocenę oporów tarcia w łożyskach, przekładniach układu przeniesienia napędu i mechanizmach układu jezdnego. Pomiary wykonywane są przy włączonym kole zamachowym hamowni podwoziowej i liczniku przebytej drogi. Należy rozpędzić samochód do określonej prędkości (np. 50 km/h), wyłączyć zapłon, a dźwignię zmiany biegów ustawić w położeniu neutralnym. Odczytaną po zatrzymaniu samochodu wartość drogi wybiegu porównuje się z wartością graniczną. Ogólne kryteria oceny stanu technicznego układu napędowego (jezdnego) na podstawie pomiaru drogi wybiegu (Sw) są następujące:

- Sw >= Swgr – niezdatny silnik,

- Sw < 90% Swgr – niezdatny układ przeniesienia napędu (jezdny).

Gdy droga wybiegu jest większa od wartości granicznej, w stanie niezdatności znajduje się silnik. Jeżeli zmierzona droga wybiegu jest mniejsza od wartości granicznej więcej niż o 10%, oznacza to, że układ przeniesienia napędu (jezdny) znajduje się w stanie niezdatności.

Próbę wybiegu można wykonać na stanowisku hamowni podwoziowej lub podczas badań drogowych (trakcyjnych) samochodu.

1.3. Zużycie paliwa

Zużycie paliwa przez pojazd samochodowy jest istotnym, ogólnym parametrem diagnostycznym. Na hamowni podwoziowej można wykonać pomiar tzw. kontrolnego zużycia paliwa przy jednej ustalonej prędkości jazdy (np. 80 km/h) lub pomiar zużycia paliwa przy różnych prędkościach. Otrzymane wyniki kontrolnego zużycia paliwa (Qk) porównuje się z wartościami granicznymi:

- Qk <= Qkgr – zdatny pojazd (silnik, układ przeniesienia napędu, jezdny);

- Qk > Qkgr – niezdatny pojazd (silnik, układ przeniesienia napędu, jezdny).

Jeżeli zmierzone kontrolne zużycie paliwa przekracza wartości graniczne, należy sprawdzić zużycie paliwa przy innych prędkościach jazdy, czyli uzyskać tzw. charakterystykę zużycia paliwa. Jeżeli otrzymana charakterystyka znajduje się poniżej krzywej granicznej, to stan techniczny samochodu jest dobry. Gdy dla dowolnej prędkości zmierzona wartość zużycia paliwa znajduje się nad krzywą graniczną, to pojazd (zwłaszcza silnik) znajduje się w stanie niezdatności.

Zastosowanie hamowni podwoziowej zwiększa efektywność i obiektywność diagnostycznej oceny stanu technicznego układu napędowego pojazdu.

1.4. Sumaryczny luz kątowy

Sumaryczny luz kątowy układu napędowego należy do geometrycznych parametrów stanu technicznego. Diagnostyczna ocena stanu technicznego obiektu z reguły polega na pośrednim określeniu wartości parametrów stanu (luzów, zużyć) za pomocą parametrów diagnostycznych. W pewnych przypadkach wartości parametrów stanu można określić przez wykonanie pomiarów bezpośrednich. Takie parametry stanu nazywane są geometrycznymi parametrami stanu technicznego. Za pomocą zmierzonych wartości parametrów geometrycznych (np. luzów promieniowych, osiowych, kątowych, skoku jałowego, niewspółosiowości) ocenia się stan techniczny układów sterowania, przekładni zębatych, łożysk, połączeń sworzniowych i innych.

Stan techniczny układu napędowego pojazdu można ocenić za pomocą sumarycznego luzu kątowego. Sumaryczny luz kątowy łańcucha kinematycznego, jakim jest układ napędowy, zależy od wartości luzów każdego skojarzenia. Jeżeli zatem znana jest jego wartość, można wnioskować o wielkości luzów i zużyciu zespołów układu napędowego. Diagnostyczny pomiar luzu kątowego układu napędowego polega na zmierzeniu kąta lub łuku zataczanego przez koło napędzane w ramach luzu. Otrzymany w taki sposób wynik jest sumą wszystkich luzów od koła napędzanego po koło zamachowe silnika. Zależnie od punktu mocowania przyrządu pomiarowego możliwy jest pomiar luzu kątowego całego układu napędowego, wybranych grup zespołów i poszczególnych zespołów. Ogólnie kryterium oceny stanu technicznego układu napędowego pojazdu na podstawie pomiarów wartości sumarycznego luzu kątowego (LUN) jest następujące:

LUN ≤ LUNgr

Ocena stanu technicznego układu napędowego polega na porównaniu wyników pomiarów z ustalonymi eksperymentalnie granicznymi wartościami sumarycznych luzów kątowych. W przypadku braku danych doświadczalnych dla samochodów ciężarowych można przyjąć następujące graniczne wartości sumarycznych luzów kątowych [2]:

- LSBgr = 5¸150 – dla skrzyni biegów,

- LWNgr = 5¸100 – dla wału napędowego,

- LMNgr = 50¸600 – dla mostu napędowego (przekładnia główna wraz z mechanizmem różnicowym).

Po osiągnięciu granicznych wartości luzów dalsze użytkowanie samochodu jest niedopuszczalne, ponieważ znajduje się on w stanie niezdatności.

2. Kryteria oceny stanu technicznego zespołów układu napędowego

Badania diagnostyczne zespołów układu napędowego pojazdu najczęściej obejmują sprawdzenie stanu technicznego sprzęgła, skrzyni biegów i skrzyni rozdzielczej (jeżeli występuje), ewentualnie innych przekładni pośrednich, wałów napędowych i ich połączeń, mostu napędowego (przekładni głównej, mechanizmu różnicowego) oraz półosi napędowych.

2.1. Sprzęgło

Ocena stanu technicznego sprzęgła ciernego (rys. 3) jest wykonywana na podstawie:

- pomiaru wartości skoku jałowego i roboczego pedału sprzęgła,

- sprawdzenia poślizgu tarcz sprzęgła,

- weryfikacji działania sprzęgła na postoju, podczas ruszania i w czasie jazdy.

Wymagania eksploatacyjne stawiane sprzęgłom ciernym są następujące:

- pełne włączenie,

- całkowite wyłączenie,

- płynne włączanie.

Pełne włączenie sprzęgła zależy od wartości skoku jałowego pedału sprzęgła (nie dotyczy to rozwiązań konstrukcyjnych sprzęgieł, w których nie występuje skok jałowy pedału sprzęgła). Jałowy skok pedału sprzęgła wynosi przeciętnie 25¸50 mm. Skok ten odpowiada luzowi o wartości 1,5¸4,5 mm między łożyskiem oporowym i dźwigienkami. Mały jałowy skok pedału sprzęgła powoduje niepełne włączenie sprzęgła. Tarcze sprzęgłowe pracują z poślizgiem, okładziny cierne ulegają przedwczesnemu zużyciu lub nawet spaleniu na skutek wydzielania się dużej ilości ciepła. Zbyt mały skok jałowy pedału sprzęgła może być spowodowany rozregulowaniem się mechanizmu sterowania (rys. 4) albo nadmiernym zużyciem okładzin ciernych i tarczy dociskowej. Wymagana wartość skoku jałowego pedału sprzęgła jest warunkiem koniecznym, lecz niewystarczającym pełnego włączenia sprzęgła. Na pełne włączenie sprzęgła wpływają też inne czynniki, np. zaolejenie okładzin ciernych, charakterystyka sprężyn dociskowych. Aby to stwierdzić, należy wykonać próbę poślizgu sprzęgła.

Sprawdzenie poślizgu tarcz sprzęgła wykonuje się następującymi sposobami:

- Podczas postoju pojazdu i pracy silnika na biegu jałowym należy zaciągnąć hamulec awaryjny, nacisnąć pedał sprzęgła i włączyć bieg najbliższy bezpośredniemu. Stopniowo zwalniać pedał sprzęgła oraz zwiększać obciążenie silnika, cały czas obserwując zachowanie sprzęgła i pojazdu. Po wykonaniu około 1/3 skoku pedału sprzęgło powinno się włączyć, świadczy o tym dławienie silnika, który podczas dalszego zwalniania sprzęgła powinien się zatrzymać bez ruszenia pojazdu z miejsca. Jeżeli pojazd rusza, to sprzęgło włącza się prawidłowo, ale niezdatny jest hamulec awaryjny. Jeżeli po zwolnieniu pedału o 2/3 skoku pojazd jest nieruchomy, a silnik nadal pracuje, to w sprzęgle występuje poślizg.

- Podczas jazdy samochodu z prędkością 20¸25 km/h należy nagle zwiększyć obciążenie silnika. Jeżeli równocześnie wystąpi wyraźne i szybkie przyspieszenie pojazdu, to w sprzęgle nie występuje poślizg.

Występowanie poślizgu w sprzęgle jest niedopuszczalne.

Całkowite wyłączenie sprzęgła zależy od wartości skoku roboczego pedału sprzęgła (parametr nie zawsze podawany). Zbyt mały roboczy skok pedału sprzęgła jest przyczyną niecałkowitego wyłączenia sprzęgła, a najczęściej spowodowany jest rozregulowaniem się połączeń lub niewłaściwie wykonaną regulacją. Utrudnia to przełączanie biegów. Sprawdzeniem pomocniczym, ułatwiającym wykrycie niecałkowitego wyłączenia sprzęgła, jest próba „ciągnięcia” sprzęgła. Wykonuje się ją podczas postoju pojazdu i pracy silnika na biegu jałowym. Należy nacisnąć na pedał sprzęgła i włączyć bieg. Dławienie silnika świadczy o niecałkowitym wyłączeniu sprzęgła. Niecałkowite wyłączenie sprzęgła jest niedopuszczalne.

Płynne włączanie sprzęgła – wymaganie to można sprawdzić podczas próby ruszenia z miejsca na najniższym biegu. Ruszanie z miejsca powinno odbywać się płynnie, bez szarpnięć i drgań pedału sprzęgła. Szarpanie pojazdu i drgania pedału sprzęgła w czasie włączania i wyłączania sprzęgła są niedopuszczalne.

2.2. Skrzynia przekładniowa

Ogólną ocenę stanu technicznego skrzyń przekładniowych (tj. skrzyń biegów i skrzyń rozdzielczych), wałów napędowych oraz mostów napędowych wykonuje się na podstawie:

- oględzin zewnętrznych,

- sprawdzenia działania na postoju i w czasie jazdy,

- sprawdzenia temperatury obudowy zespołów,

- pomiarów wartości luzów osiowych i kątowych,

- hałaśliwości pracy i drgań.

Kryteria oceny stanu technicznego dla skrzyni biegów i skrzyni rozdzielczej są następujące:

- powinny włączać się wszystkie biegi,

- niedopuszczalne jest wyłączanie się samoczynne biegu podczas jazdy,

- niedopuszczalne są uderzenia i nadmierny hałas w skrzyni podczas jazdy,

- niedopuszczalne są: wycieki oleju, pęknięcia obudowy, przegrzewanie się skrzyni.

Diagnozowanie mechanicznych skrzyń przekładniowych (rys. 5) sprowadza się do prawidłowej interpretacji informacji uzyskanych od użytkownika pojazdu i zebranych dostępnymi metodami (najczęściej organoleptycznymi) oraz podczas jazdy testowej (badań drogowych). Trudności w przełączaniu biegów występują w przypadku nadmiernego zanieczyszczenia oleju i odkształcenia elementów mechanizmu zmiany biegów. Występujące sporadycznie lub stale samoczynne wyłączanie się biegów podczas jazdy może świadczyć o uszkodzeniu synchronizatorów albo mechanizmu przełączania biegów. Nadmierny hałas występujący podczas zmiany biegów jest często spowodowany uszkodzonymi synchronizatorami, wodzikami lub widełkami mechanizmu zmiany biegów. Stwierdzone wycieki oleju mogą być spowodowane pęknięciem obudowy, uszkodzeniem pierścieni uszczelniających lub nieszczelnością korków spustowych i kontrolnych.

Diagnozowanie automatycznych skrzyń biegów (rys. 6) obejmuje wykonanie następujących czynności:

- kontrolę przekładni hydrokinetycznej polegającą przede wszystkim na sprawdzeniu szczelności obudowy,

- weryfikację prawidłowości przełączania biegów (wykonuje się podczas próby drogowej lub podczas testu na hamowni podwoziowej),

- pomiar ciśnienia oleju (uzyskanie informacji o bieżącym stanie technicznym i prawidłowości współpracy elementów mechanicznych przekładni).

Diagnozowanie przekładni automatycznych polega przede wszystkim na właściwej interpretacji informacji uzyskanych od użytkownika pojazdu oraz zebranych podczas diagnozowania wstępnego i szczegółowego.

Badanie wstępne

Istotną czynnością, którą należy wykonać na początku, jest sprawdzenie podstawowych parametrów pracy silnika i układu przeniesienia napędu (prędkości obrotowej biegu jałowego silnika, temperatury płynu chłodzącego, poziomu oleju w skrzyni biegów i innych).

W następnej kolejności trzeba przeprowadzić diagnozowanie wstępne przekładni, które polega na wykonaniu następujących sprawdzeń:

- próby gaśnięcia silnika,

- próby czasu włączania biegów.

Podczas wykonywania próby gaśnięcia silnika pojazd powinien być zatrzymany. Polega ona na określeniu spadku wartości prędkości obrotowej silnika w trakcie przełączania biegów z pozycji N (luzu) do pozycji D (jazda do przodu) lub R (jazda do tyłu) przy równoczesnym gwałtownym zwiększaniu nacisku na pedał przyspieszenia.

W trakcie wykonywania próby czasu włączania biegów należy zmierzyć czas od momentu przesunięcia przełącznika zmiany biegów z pozycji N do położenia D lub R. Ten parametr pozwala na orientacyjną ocenę zużycia okładzin ciernych hamulców i sprzęgieł oraz poprawności działania hydraulicznego układu sterowania.

Wartość zmierzonych podczas wykonywania tych prób parametrów nie powinna odbiegać od wartości dopuszczalnych określonych przez producenta pojazdu.

Diagnozowanie szczegółowe

W czasie przeprowadzania szczegółowego diagnozowania automatycznych skrzyń biegów należy wykonać następujące czynności:

- kontrolę przekładni hydrokinetycznej,

- sprawdzenie prawidłowości przełączania biegów,

- pomiar ciśnienia oleju,

- sprawdzenie elektronicznego układu sterowania przekładni.

Kontrola przekładni hydrokinetycznej obejmuje przede wszystkim sprawdzenie szczelności obudowy i ocenę jej sprawności. Szczelność obudowy przekładni można sprawdzać po wprowadzeniu do jej wnętrza sprężonego powietrza o ciśnieniu 0,05-0,1 MPa, zaślepieniu wszystkich otworów i zanurzeniu jej w wodzie. W przypadku stwierdzenia nieszczelności skrzynię biegów uznaje się za niezdatną.

W celu kontroli sprawności przekładni hydrokinetycznej należy unieruchomić wałek wyjściowy skrzyni i zmierzyć obrotomierzem prędkość obrotową silnika przy pełnym otwarciu przepustnicy lub maksymalnym wydatku pompy wtryskowej. Jeżeli otrzymane wyniki pomiarów odbiegają od danych podawanych przez wytwórcę, można z dużym prawdopodobieństwem stwierdzić, że uszkodzona jest turbina lub pompa.

Sprawdzenie prawidłowości przełączania biegów można wykonać podczas próby drogowej (badania trakcyjne) lub na hamowni podwoziowej (badania stanowiskowe). Hamownia podwoziowa umożliwia m.in. pomiar prędkości pojazdu, prędkości obrotowej silnika i jego obciążenia. Następnie należy porównać uzyskane wyniki pomiarów z danymi dostarczonymi przez wytwórcę w programach testujących.

Wartość ciśnienia oleju jest parametrem diagnostycznym, który pozwala uzyskać istotne informacje o stanie technicznym i prawidłowości współpracy części mechanicznych przekładni. Wartość tego parametru może także informować (w ograniczonym zakresie) o funkcjonowaniu elektronicznego układu sterującego. Sprzęt diagnostyczny niezbędny do wykonania pomiaru ciśnienia oleju dostarczają wytwórcy pojazdów i automatycznych skrzyń biegów.

Kolejną czynnością jest diagnozowanie elektronicznego układu sterowania przekładni. Podstawowe elementy systemu diagnostycznego skrzyni biegów Voith DIWA.3 pokazano na rys. 7. Program diagnostyczny pracuje w czasie rzeczywistym i może współpracować z testerem diagnostycznym lub dowolnym komputerem klasy PC (np. laptopem) bez pośrednictwa dodatkowych interfejsów. Przekładnie automatyczne sterowane elektronicznie umożliwiają odczytanie, za pomocą testera podłączonego do gniazda diagnostycznego w pojeździe, zarejestrowanych kodów usterek. Ponieważ automatyczne skrzynie biegów wyposażone są w różne czujniki i własną pamięć, możliwa jest analiza zarejestrowanych w trakcie pracy przebiegów wybranych parametrów w funkcji czasu. Jeżeli podczas eksploatacji wystąpią różnice między wartościami rzeczywistymi tych parametrów a wartościami dopuszczalnymi, to są one rejestrowane w pamięci sterownika i wyświetlane za pomocą testera w postaci kodów usterek.

Funkcje systemu diagnostycznego automatycznych skrzyń biegów są nierozłącznie związane z funkcjami zastosowanego sterownika. Na przykład dla sterownika stosowanego w przekładniach automatycznych Voith DIWA.3 (autobusy miejskie) funkcje systemu można podzielić na następujące grupy logiczne [1]:

- diagnozowanie elementów peryferyjnych, to jest urządzeń połączonych ze skrzynią wiązkami elektrycznymi (ocena stanu przewodów elektrycznych i nadajników);

- diagnozowanie elementów składowych przekładni (zawory elektrohydrauliczne, przekaźniki, czujniki prędkości obrotowej i temperatury);

- zapamiętywanie i odczytywanie usterek (różny sposób sygnalizowania usterek w zależności od nadanego im priorytetu, odczytywanie usterek za pomocą programu diagnostycznego lub lampki kontrolnej);

- identyfikacja sterownika i elementów peryferyjnych (np. typ sterownika, dane wprowadzone do pamięci sterownika);

- badania trakcyjne pojazdu (testowanie elementów przekładni pod obciążeniem, udokumentowanie aktualnego stanu technicznego);

- niezależne nadzorowanie stanów krytycznych przekładni (np. nieoczekiwana jazda do tyłu przy wciśniętym przycisku D, dodatkowy procesor włączy wówczas automatycznie bieg neutralny),

- prognozowanie zużycia elementów ciernych – miarą zużycia jest wartość ciśnienia w siłowniku hydraulicznym podczas włączania sprzęgła ciernego (czas poślizgu podczas włączania zależy od ciśnienia w siłowniku).

Elektroniczne sterowanie pracą automatycznej skrzyni biegów umożliwia również przeprowadzanie zmian i regulacji parametrów pracy, na przykład czasu włączania sprzęgieł i hamulców.

2.3. Wał napędowy

Kryteria oceny stanu technicznego dla wału napędowego są następujące:

a) widełki przegubu powinny być ustawione w jednej płaszczyźnie,

b) niedopuszczalne są:

- bicie wału i drgania podczas pracy,

- obluzowanie śrub mocujących,

- luzy w przegubach większe od ustalonych przez producenta,

- luzy w połączeniach wielowypustowych wału większe od ustalonych przez producenta,

- hałaśliwa praca wału napędowego.

Hałaśliwość pracy wału napędowego może być spowodowana różnymi przyczynami. Na przykład metaliczne stuki pojawiające się podczas gwałtownej zmiany prędkości jazdy świadczą o nadmiernym zużyciu przegubów wału napędowego lub ich łożysk. W przypadku zblokowanego układu napędowego takie odgłosy są świadectwem znacznych luzów w przegubach napędowych. Natomiast głuche dudnienie w podwoziu, występujące tylko w pewnym zakresie prędkości, wskazuje na niewyrównoważenie wału.

2.4. Most napędowy

Kryteria oceny stanu technicznego dla mostu napędowego (rys. 8) są następujące:

a) powinna być zachowana prostopadłość do osi podłużnej pojazdu,

b) całkowity luz w mechanizmach napędowych tylnego mostu mierzony na obwodzie obręczy koła nie powinien być większy niż 30¸60 mm,

c) luz osiowy wałka atakującego nie większy niż 0,05¸0,10 mm,

d) niedopuszczalne są: wycieki oleju, pęknięcia obudowy, hałaśliwa praca.

Hałas dochodzący z przekładni głównej mostu napędowego może być wynikiem nieprawidłowej regulacji lub nadmiernego zużycia współpracujących elementów. Jeżeli głośna praca wystąpi tylko podczas jazdy na zakręcie, będzie to świadczyć o niesprawności mechanizmu różnicowego.

dr inż. Kazimierz Sitek

Literatura

1. Gajdowicz. M.: Nowoczesne procedury diagnostyczne zespołów napędowych na przykładzie rozwiązania przekładni Voith DIWA.3. „Biuletyn Komunikacji Miejskiej” nr 34.

2. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo Auto, Warszawa 1999.

Komentarze (0)