Urządzenia diagnostyczne

W części pierwszej artykułu o diagnozowaniu układu zawieszenia opisano metody diagnozowania. Natomiast część druga dotyczyła kryteriów oceny stanu technicznego tego układu. Z kolei w części trzeciej przedstawiamy urządzenia do diagnozowania układu zawieszenia.

Do diagnozowania układu zawieszenia samochodu stosuje się następujące rodzaje urządzeń:

- przyrządy do sprawdzania luzów,

- urządzenia do badania zawieszenia (amortyzatorów) metodą drgań swobodnych,

- urządzenia do badania zawieszenia (amortyzatorów) metodą drgań wymuszonych.

Przyrządy do sprawdzania luzów

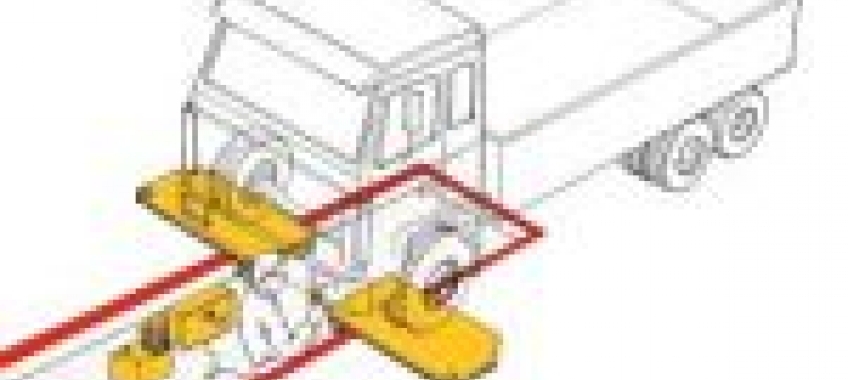

Do ułatwienia oceny luzów w układzie zawieszenia, układzie jezdnym i układzie kierowniczym wykorzystuje się specjalne urządzenia wymuszające szarpanie badanych połączeń. Urządzenia te, nazywane detektorami luzów lub szarpakami (rys.1), składają się z dwóch napędzanych siłownikami hydraulicznymi lub pneumatycznymi płyt, na których są stawiane koła pojazdu. Płyty te wykonują krótkie przemieszczenia (obroty) w różnych kierunkach i powodują poziome ruchy koła i wszystkich elementów z nim związanych.

Rys. 1. Uniwersalne urządzenie AM 900 K do wymuszania szarpnięć kół jezdnych z napędem hydraulicznym – stanowisko kanałowe (źródło: Josam).

Ze względu na przeznaczenie rozróżnia się urządzenia do wymuszania szarpnięć kołami jezdnymi:

- w pojazdach o dmc do 3,5 t,

- w pojazdach o dmc powyżej 3,5 t,

- uniwersalne.

W tabeli 1 przedstawiono przykładowo podstawowe dane techniczne urządzeń szarpiących z napędem pneumatycznym i hydraulicznym wytwarzanych przez firmę Unimetal.

Ze względu na rodzaj napędu stosowane są urządzenia z napędem hydraulicznym lub z napędem pneumatycznym. W przypadku testerów do badania luzów w pojazdach o dmc do 3,5 t najczęściej stosuje się pneumatyczne zasilanie robocze. Natomiast w urządzeniach uniwersalnych i przeznaczonych do kontroli pojazdów o dmc ponad 3,5 t na ogół występuje zasilanie hydrauliczne (większa płynność ruchu, mniejsze wymiary elementów). Urządzenie szarpiące składa się z następujących zasadniczych zespołów (rys.2):

Rys. 2. Elementy urządzenia SZ-3.5 do wymuszania szarpnięć kół jezdnych z napędem pneumatycznym (źródło: Unimetal).

- zespoły płyt do wymuszania szarpnięć kołami (działające niezależnie),

- zespół zasilający,

- zespół sterujący,

- przyrząd do blokowania pedału hamulca.

Oddzielny zespół zasilający nie występuje w przypadku urządzeń z napędem pneumatycznym (zasilanych z sieci sprężonego powietrza) oraz urządzeń instalowanych na podnośnikach – wykorzystuje się układ zasilania podnośnika.

Rys. 3. Możliwe ruchy płyt najazdowych urządzenia szarpiącego (poprzeczne, wzdłużne i skrętne).

W tego typu urządzeniach istotne jest sterowanie i koordynacja ruchu płyt. Za optymalną najczęściej przyjmuje się następującą kombinację ruchów płyt (rys.3):

- ruch skrętny i ruch w kierunku poprzecznym (dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc do 3,5 t),

- ruch w kierunku wzdłużnym i w kierunku poprzecznym (dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc powyżej 3,5 t).

Sterowanie ruchami płyt realizowane jest przewodowo lub bezprzewodowo pilotem wbudowanym w korpus ręcznej lampy halogenowej, która służy jednocześnie do oświetlania kontrolowanych węzłów.

Analiza danych technicznych urządzeń szarpiących różnych producentów wskazuje, że podstawowe parametry techniczne testerów do sprawdzania luzów są porównywalne (np. dopuszczalny nacisk osi, siła wymuszająca ruch płyt, skok płyty itp.). Urządzenia montuje się na podnośniku nożycowym lub czterokolumnowym (rys.4) lub w posadzce stanowiska na obrzeżach kanału przeglądowego. Detektory luzów są wytwarzane przez różnych producentów, na przykład: Cartec, Cemb, Fudim-Polmo, Hofmann, Josam, Maha, Tecnotest, Unimetal.

Tabela 1. Dane techniczne urządzeń szarpiących firmy Unimetal.

Tabela 2. Charakterystyka techniczna urządzenia Shocktester 3000 firmy Boge.

Tabela 3. Charakterystyka techniczna urządzenia TUZ-1 firmy Unimetal.

Rys. 4. Widok urządzenia szarpiącego (detektora luzów) montowanego na płytach najazdowych podnośnika 4-kolumnowego (źródło: Car-Lift).

Urządzenia do badania zawieszenia metodą drgań swobodnych

Charakterystyki amplitudowe zanikających drgań nadwozia na jego zawieszeniu (tzw. drgań swobodnych) można uzyskać następującymi sposobami:

- przez gwałtowne opuszczanie badanej osi samochodu,

- przez wychylenie nadwozia z położenia równowagi w wyniku ugięcia elementów sprężystych (np. urządzenie SDT 2000/U firmy M-Tronic),

- na stanowisku płytowym, które umożliwia wykorzystanie wymuszenia niskoczęstotliwościowego występującego w czasie hamowania (Univers A2 i A4 firmy Heka).

W pierwszym przypadku najeżdża się kołami na przykład na podstawki, z których koła spadają swobodnie i wzbudzają drgania nadwozia na zawieszeniu, rejestrowane przez urządzenie pomiarowe. Wysokość spadania dobiera się tak, aby nie nastąpiło uderzenie o ograniczniki. Stan amortyzatorów ocenia się na podstawie liczby i amplitudy drgań. Uzyskane wyniki porównuje się z odpowiednimi wykresami wzorcowymi. W tym sposobie występują trudności uzyskania jednakowych wartości amplitudy początkowej. Do tej metody można również wykorzystać urządzenie zwalniające zapadnię (np. Koni), to jest podstawkę, płytę najazdową lub ramę (w zależności od rozwiązania konstrukcyjnego). Samochód wjeżdża na platformy kołami przednimi lub tylnymi. Po opuszczeniu pojazdu rejestrowane są zanikające drgania charakteryzujące tłumienie amortyzatorów. Drugi sposób, polegający na wychyleniu nadwozia z położenia równowagi, przedstawiono na przykładzie przyrządu SDT 2000/U firmy M-Tronic (rys.5). Czujnik ultradźwiękowy przymocowany do nadwozia odbiera sygnały odbite od podłoża lub od nadajnika sygnałów umieszczonego na podłożu i przekazuje je do opracowania przez mikroprocesor. Czujnik należy zamocować do błotnika nad badanym kołem za pomocą przyssawek. Potem krótko i silnie naciska się na błotnik. Następnie przestawia się czujnik testera nad kolejne koła. Wykresy drgań swobodnych nadwozia uzyskuje się na wyświetlaczu ciekłokrystalicznym przyrządu. Tester jest wyposażony w drukarkę termiczną. Otrzymuje się dwustanową ocenę stanu technicznego amortyzatora (dobrze - źle). Stosowane kryterium to liczba i amplituda drgań nadwozia.

Rys. 5. Przenośny przyrząd SDT 2000/U firmy M-Tronic do badania układu zawieszenia metodą drgań swobodnych.

Firma Heka proponuje trzeci sposób sprawdzania amortyzatorów metodą drgań swobodnych - na urządzeniach płytowych Univers A2 i A4 do badania hamulców oraz zawieszenia. Skuteczność tłumienia poszczególnych amortyzatorów jest badana po pełnym wyhamowaniu samochodu na stanowisku, gdy następuje ich maksymalne ugięcie jako reakcja od sił hamowania, a następnie zanikanie ugięć, aż do osiągnięcia stanu równowagi. Wykorzystanie do badania amortyzatorów wymuszenia niskoczęstotliwościowego, występującego w trakcie hamowania, nie znalazło szerszego zastosowania ze względu na niewielką dokładność i powtarzalność uzyskanych wyników (potwierdzają to badania wykonane metodami symulacyjnymi).

Stanowiska do badania zawieszenia metodą drgań wymuszonych

Powszechne zastosowanie w stacjach kontroli pojazdów i stacjach obsługi samochodów znalazły urządzenia do badania zawieszenia (amortyzatorów) metodą drgań wymuszonych, które działają na podstawie analizy drgań w funkcji czasu (np. Shocktester) lub analizy nacisku koła na płytę stanowiska (TUZ-1, UKA-3,5E i inne).

Urządzenia działające na podstawie analizy drgań w funkcji czasu (typu Boge)

Przykładem urządzenia wykorzystującego metodę drgań wymuszonych badanego koła i elementów jego zawieszenia (w tym amortyzatora) oraz tłumienia tych drgań po usunięciu siły wymuszającej jest stanowisko Shocktester firmy Boge.

Rys. 6. Schemat urządzenia do badania amortyzatorów metodą drgań wymuszonych Shocktester 2000 firmy Boge: 1 – silnik elektryczny, 2 – sprężyna, 3 – wahacz, 4 – płyta najazdowa, 5 – pulpit sterowniczy, 6 – czujnik.

Urządzenie zbudowane jest z płyt najazdowych, wprawianych w ruch przez układ wymuszający drgania składający się z silnika elektrycznego, koła zamachowego i mechanizmu mimośrodowego. Aby skompensować wpływ sprężystości ogumienia i oporów ruchu urządzenia na wynik pomiaru, w układzie zostały umieszczone sprężyny o odpowiedniej sztywności. Badanie zawieszenia (przede wszystkim amortyzatora) ma następujący przebieg. Pojazd wjeżdża kołami badanymi na płyty najazdowe i jest unieruchamiany za pomocą hamulca ręcznego. Amortyzatory są badane oddzielnie. Po włączeniu silnika elektrycznego układ napędowy danej płyty wymusza drgania nieresorowanych mas badanego koła (koło, element sprężysty zawieszenia, amortyzator). Po wyłączeniu napędu występuje rezonans drgań płyty stanowiska i zawieszenia samochodu oraz następuje wytłumienie drgań. Istota pomiaru polega na wykorzystaniu zjawiska zależności przy rezonansie amplitudy drgań od współczynnika tłumienia. W związku z tym, jednocześnie z wyłączeniem silnika elektrycznego, jest włączane urządzenie rejestrujące amplitudę drgań w funkcji czasu (za pomocą mechanicznego pisaka na obrotowej tarczy – w najprostszej wersji urządzenia). Po porównaniu otrzymanych wykresów z charakterystykami wzorcowymi dla badanego pojazdu można określić stan techniczny amortyzatora.

Rys. 7. Przebiegi drgań wymuszonych płyty stanowiska (nadwozia) podczas badania zawieszenia kół osi przedniej i tylnej na stanowisku Shocktester 2000 (źródło: Boge).

Nowsze wersje urządzeń, na przykład Shocktester 2000 (rys. 6), wykorzystują obecny poziom techniki komputerowej. Budowa układu napędowego stanowiska jest podobna do zastosowanej w poprzedniej wersji urządzenia. Drgania zostają zarejestrowane przez czujnik ultradźwiękowy 6, przetworzone elektronicznie i przedstawione na wskaźniku LCD, a następnie porównane z wartościami granicznymi, które zostały wprowadzone do pamięci komputera. Zasilanie i sterowanie urządzeniem następuje z pulpitu sterowniczego 5, na którym zamontowano urządzenia do wprowadzania danych, wskaźnik LCD oraz drukarkę. Wynik badania jest podawany w formie wydruku (rys.7) na wielobarwnej papierowej taśmie, dla każdego amortyzatora oddzielnie. Na podstawie uzyskanego wykresu można ocenić czy maksymalna amplituda drgań znajduje się w strefie bezpiecznej (kolor zielony), czy też “wchodzi” w strefę ryzyka (kolor żółty) lub jest w strefie niebezpiecznej (kolor czerwony). W przypadku wyposażenia stanowiska w monitor na ekranie wyświetlany jest nie przebieg drgań w funkcji czasu, lecz obwiednia przebiegu, to jest linia łącząca szczytowe wartości przemieszczeń. Udokumentowanie wyników pomiaru w formie liczbowej lub wykresu jest wykonywane na standardowej drukarce. Podstawowe dane techniczne stanowiska do badania układu zawieszenia Shocktester 3000 firmy Boge przedstawiono przykładowo w tabeli 2.

Ogólny widok urządzenia Shocktester 3000 (odmiana z monitorem, zespoły wibracyjne wbudowane w posadzkę stanowiska) przedstawiono na rys.8. Urządzenie składa się z:

- dwóch zespołów wibracyjnych,

- szafy sterowniczej.

Rys. 8. Widok urządzenia do badania układu zawieszenia Shocktester 3000 firmy Boge (odmiana wbudowana w posadzkę stanowiska kontrolnego).

W skład zespołu wibracyjnego wchodzą płyta najazdowa z pokrywą, rama, układ wymuszający drgania oraz czujniki przemieszczenia. Układ wymuszający drgania składa się z silnika elektrycznego, koła zamachowego i mimośrodu. Napęd na płytę najazdową przekazywany jest za pomocą układu dźwigniowego ze sprężyną. Płyty najazdowe są mocowane do zespołów wibracyjnych. Do pomiaru przemieszczenia płyty najazdowej wykorzystywane są czujniki indukcyjne współpracujące z odpowiednim układem elektronicznym. Szafa sterownicza obejmuje komputer PC, elementy sterujące, monitor kolorowy i drukarkę. Zasilanie i sterowanie urządzeniem następuje z szafy sterowniczej. Wyniki pomiarów przedstawiane są na ekranie monitora. Drukarka zapewnia otrzymanie protokołu z badań. Działanie urządzenia polega na wymuszeniu drgań zawieszenia pojazdu. Po ustawieniu pojazdu kołami jednej osi na płytach najazdowych uruchamia się układ wymuszający drgania. Za pomocą układu dźwigniowego i sprężyny pojazd zostaje pobudzony do drgań o częstotliwości około 15 Hz. Po wyłączeniu napędu, drgania w układzie zawieszenia gasną przechodząc przez rezonansowy obszar częstotliwości. Wówczas amplituda drgań osiąga maksymalną wartość. Czujnik indukcyjny mierzy pośrednio przemieszczenie płyty najazdowej. Wyniki badań rejestrowane są w funkcji czasu.

Kontrola skuteczności tłumienia zawieszenia pojazdu obejmuje następujące etapy:

- najechanie kołami danej osi na płyty najazdowe,

- pobudzenie układu do drgań,

- wyłączenie napędu i pomiar, w trakcie tłumienia drgań, przemieszczenia płyty najazdowej w funkcji czasu,

- porównanie otrzymanych przebiegów drgań z charakterystykami wzorcowymi dla danego pojazdu.

Rys. 9. Widok urządzenia SA 2 firmy Maha do badania zawieszenia metodą drgań wymuszonych stanowiącego fragment linii diagnostycznej (stanowisko typu Boge).

Przebieg drgań jest rejestrowany przez czujniki przemieszczenia i po elektronicznym przetworzeniu przedstawiany na ekranie monitora. Parametrem diagnostycznym jest podwójna amplituda drgań płyty najazdowej w strefie rezonansu, która jest porównywana z wartościami granicznymi wprowadzonymi do pamięci komputera. Ocenie podlega także różnica wartości amplitud między stroną lewą i prawą danej osi. Charakterystyki wzorcowe są systematycznie aktualizowane przez producenta i dostarczane na płytach CD (dyskietkach) użytkownikom urządzenia. Wynik badań jest także dostępny w postaci wydruku - oddzielnie dla zawieszenia kół przednich i tylnych pojazdu. Protokół badania składa się z części liczbowej i graficznej (przebiegi drgań). Na rys. 9 przykładowo pokazano urządzenie firmy Maha do badania układu zawieszenia metodą drgań wymuszonych (typu Boge). Stanowisko jest przystosowane do zainstalowania wagi. Jest wykonywane w dwóch wersjach: zagłębionej w posadzce oraz instalowanej na posadzce stanowiska (z najazdami).

Urządzenia działające na podstawie analizy nacisku koła na płytę stanowiska (typu Eusama)

Urządzenia analizujące nacisk koła na płytę pomiarową występują najczęściej jako testery wibracyjne o stałej amplitudzie drgań. Pomiar wykonuje się oddzielnie dla każdego koła i związanego z nim zawieszenia. W trakcie badania określany jest stosunek minimalnego nacisku dynamicznego do nacisku statycznego koła (tzw. współczynnik Eusama). Przed rozpoczęciem badania należy najechać kołami jezdnymi na nieruchome płyty najazdowe urządzenia. Następnie wykonuje się pomiar statycznej siły nacisku koła na płytę. W tym przypadku wartość wskaźnika Eusama wynosi 100 proc. Po uruchomieniu układu napędowego stanowisko wymusza drgania o stałej amplitudzie i częstotliwości początkowej około 24 Hz. Po rozłączeniu napędu płyta najazdowa drga nadal z malejącą częstotliwością. Dla częstotliwości drgań około 16 Hz mierzy się minimalną siłę nacisku dynamicznego koła na płytę. Jeżeli podczas badania (przy tej częstotliwości) nastąpi oderwanie koła jezdnego od płyty, to wartość wskaźnika Eusama będzie wynosić 0 proc. Do oceny stanu układu zawieszenia (przede wszystkim amortyzatorów) wystarcza odniesienie wyników pomiaru do wymagań ustalonych przez stowarzyszenie EUSAMA. Wymagania są sformułowane na tyle ogólnie, że nie jest konieczna znajomość wartości granicznych dla poszczególnych marek i modeli pojazdów.

Ocena stanu układu zawieszenia obejmuje następujące etapy:

- pomiar statycznej siły nacisku koła na płytę najazdową,

- pobudzenie układu do drgań,

- wyłączenie napędu,

- pomiar minimalnej siły nacisku koła na płytę,

- wyznaczenie wartości współczynnika Eusama.

W tabeli 3 przykładowo przedstawiono podstawowe dane techniczne urządzenia TUZ-1 do badania układu zawieszenia metodą drgań wymuszonych (według testu Eusama), wytwarzanego przez firmę Unimetal.

Urządzenie TUZ-1 jest zbudowane z dwóch oddzielnych zespołów wibracyjnych i szafy sterowniczej (jednostki sterującej)

W skład zespołu wibracyjnego (rys.10) wchodzą niżej wymienione elementy:

- pokrywa z płytą najazdową,

- rama ruchoma i rama nośna,

- układ wymuszający drgania (silnik elektryczny, koło zamachowe, wał główny),

- czujniki tensometryczne.

Podstawowym elementem zespołu wibracyjnego jest rama ruchoma, oparta na mimośrodowo osadzonych na wale głównym łożyskach. Stały docisk ramy do łożysk zapewniają cztery sprężyny naciągowe. Na ramie umieszczone są dwa czujniki tensometryczne. Do czujników zamocowana jest płyta najazdowa. Napęd z silnika elektrycznego przekazywany jest przez sprzęgło kłowe na wał główny. Silnik oraz obsady łożysk zamontowane są na ramie nośnej wykonanej z profili zamkniętych. Zespoły wibracyjne wbudowuje się w posadzkę stanowiska kontrolnego.

Rys. 10. Zespół wibracyjny urządzenia TUZ-1 firmy Unimetal do badania zawieszenia metodą drgań wymuszonych według testu Eusama: 1 – pokrywa, 2 – płyta najazdowa, 3 – silnik elektryczny, 4 – koło zamachowe, 5 – rama ruchoma, 6 – wał główny, 7 – rama nośna, 8 – czujnik tensometryczny.

Rys. 11. Widok jednostki sterującej linii diagnostycznej Uniline 2000 (w tym urządzenia TUZ-1 do kontroli układu zawieszenia) firmy Unimetal: komputer PC, kolorowy monitor LCD 17” (19”), drukarka, pilot zdalnego sterowania, szafka przyłączeniowa.

W skład szafy sterowniczej (jednostki sterującej) wchodzą takie elementy, jak (rys.11):

- komputer PC z odpowiednim oprogramowaniem,

- elementy sterujące,

- monitor kolorowy 17” (19”),

- drukarka atramentowa,

- pilot zdalnego sterowania.

W obudowie komputera zamontowany jest odbiornik radiowy zdalnego sterowania. Urządzenie umożliwia określenie skuteczności tłumienia zawieszenia samochodu według metody Eusama. Działanie urządzenia polega na wymuszeniu drgań badanego koła od częstotliwości 0 Hz do częstotliwości minimum 24 Hz ze stałą amplitudą 6 mm, a następnie swobodnym tłumieniu tych drgań, podczas którego mierzy się nacisk dynamiczny koła w celu określenia stopnia przylegania koła jezdnego do podłoża za pomocą wskaźnika Eusama. Do pomiaru siły nacisku koła jezdnego na płytę wykorzystano czujniki tensometryczne i odpowiedni układ elektroniczny. Wjazd kołem pojazdu na płytę najazdową spowoduje w czujnikach określony stan naprężeń, proporcjonalny do napięcia w układzie mostków tensometrycznych. Sygnał elektryczny z poszczególnych czujników przekazywany jest do sterownika. Pomiar wykonywany jest oddzielnie dla każdego koła.

Ogólne zasady przeprowadzenia pomiaru są następujące:

- wyregulować ciśnienie powietrza w oponach do nominalnego; ciśnienie w oponach wpływa na przyczepność kół do płyt najazdowych i tym samym na wynik pomiaru; samochód podczas badania nie powinien być obciążony (może znajdować się w nim kierowca);

- wjechać przednimi kołami na płyty najazdowe, które zostaną automatycznie włączone i wprawione w drgania o odpowiedniej częstotliwości i skoku; płyty po wymuszeniu drgań kół są automatycznie wyłączane;

- odczytać na ekranie kolorowego monitora wynik badania zawieszenia kół przednich dla strony lewej i prawej; wynik jest również zapisywany przez drukarkę i udostępniany w formie protokołu z badań;

- wykonać badania dla zawieszenia kół tylnych.

Na podstawie zmierzonych wartości sił nacisku wyznaczana jest skuteczność tłumienia zawieszenia – tzw. wskaźnik Eusama, który jest parametrem określającym stopień przylegania koła do podłoża. Współczynnik Eusama jest stosunkiem minimalnej siły dynamicznej do siły statycznej obciążającej płytę najazdową. Jest to wartość bezwymiarowa niezależna od marki i modelu pojazdu. Wyniki uzyskane podczas badania układu zawieszenia umożliwiają ogólną ocenę jego stanu, a przede wszystkim stanu podstawowych elementów tłumiących tego układu – amortyzatorów. Stanowiska do badania układu zawieszenia, wytwarzane przez firmę Unimetal, mogą funkcjonować samodzielnie lub stanowić element składowy linii diagnostycznej (osobowej lub uniwersalnej). Konstrukcja urządzeń do badania układu zawieszenia metodą Eusama jest podobna do budowy opisanych poprzednio urządzeń typu Boge, rejestrujących przebieg drgań w funkcji czasu. W obu rodzajach stanowisk występuje układ napędowy, płyty najazdowe pobudzane do drgań i odpowiedni układ pomiarowy. Różnice dotyczą sposobu i parametrów wymuszenia drgań. W stanowiskach typu Boge napęd na płytę przekazywany jest za pomocą układu dźwigniowego ze sprężyną. Natomiast w urządzeniach typu Eusama napęd przekazywany jest bezpośrednio z silnika elektrycznego na płytę najazdową. W urządzeniach badających zawieszenie metodą Boge do pomiaru przemieszczenia płyty stanowiska są najczęściej wykorzystywane czujniki indukcyjne współpracujące z odpowiednim układem elektronicznym. W urządzeniach typu Eusama układ pomiarowy stanowi najczęściej zginana belka z naklejonymi czujnikami tensometrycznymi, które współpracują z odpowiednim układem elektronicznym. Różnice dotyczące parametrów wymuszenia drgań są następujące: w urządzeniu typu Boge następuje wymuszenie drgań zawieszenia o częstotliwości początkowej około 15 Hz i skoku 9 mm, a w stanowiskach typu Eusama częstotliwość początkowa wynosi około 24 Hz przy skoku płyty 6 mm. Ocena stanu technicznego zawieszenia samochodu odbywa się po rozpędzeniu układu napędowego stanowiska do odpowiedniej prędkości obrotowej, następnie jego odłączeniu i rejestracji parametrów wynikających z zastosowanej metody: przemieszczenia płyty lub nacisku koła na płytę stanowiska. W najnowszych odmianach urządzeń do badania amortyzatorów wyniki pomiarów są przedstawione w postaci liczbowej i graficznej na kolorowym monitorze oraz istnieje możliwość ich wydrukowania w postaci protokołu z badań.

dr inż. Kazimierz Sitek

Komentarze (0)