Najważniejszym założeniem konstrukcyjnym przy projektowaniu samochodowych silników spalinowych jest stworzenie takiego rozwiązania, w którym jednostka napędowa jest najmniejsza i najlżejsza, a uzyskuje jednocześnie maksymalnie wysoką moc użyteczną. Jeden ze sposobów osiągania przez samochodowe silniki spalinowe możliwie najwyższej mocy związany jest ze zwiększaniem pojemności skokowej lub zwiększania liczby cylindrów. Ten kierunek działań wymusza jednak wzrost ich gabarytów, a w związku z tym również i ich masy.

Innym rozwiązaniem było zwiększenie prędkości obrotowej. W tym przypadku problemem były bariery natury konstrukcyjnej i materiałowej. W silnikach z zapłonem iskrowym problemem był również proces napełniania cylindrów mieszanką paliwowo-powietrzną oraz skuteczność działania układu zapłonowego.

Skuteczny efekt zwiększenia mocy został uzyskany przez konstruktorów poprzez zwiększenie średniego ciśnienia użytecznego, dzięki ograniczeniu wewnętrznych strat energii w silniku i udoskonaleniu procesów spalania mieszanki. Uzyskano to poprzez poprawę jednorodności mieszanki, udoskonalenie kształtu komór spalania, optymalizację zapłonu, podniesienie stopnia sprężania i zwiększenie współczynnika napełniania cylindrów.

Najskuteczniejszym sposobem zwiększenia mocy silnika bez konieczności wzrostu gabarytów i masy silnika jest doładowanie silnika z wykorzystaniem turbosprężarki.

Pożądany współczynnik napełniania cylindrów występuje wówczas, gdy równy jest jedności. Ma to miejsce, gdy ilość zasysanej przez cylindry mieszanki o ciśnieniu atmosferycznym równa jest pojemności skokowej cylindrów. W tradycyjnych silnikach spalinowych jest to praktycznie niemożliwe do uzyskania ze względu na proces nieuchronnego dławienia przepływu gazów w układzie dolotowym. Uzyskanie jednak współczynnika napełnienia większego od jedności jest jednak możliwe w praktyce, lecz wymaga tłoczenia gazów pod ciśnieniem większym od atmosferycznego. Tego typu współczynnik określany jest mianem współczynnika doładowania. Do cylindrów dostarczane jest powietrze o tej samej objętości, lecz o większej masie, umożliwiającej spalenie większej ilości paliwa. Doładowanie silnika zwiększa moc silnika dzięki przetwarzaniu w energię większej ilości paliwa. Doładowanie silnika może być realizowane poprzez turbosprężarkę lub sprężarkę napędzaną mechanicznie. Turbosprężarka wykorzystuje do sprężania powietrza spaliny silnika. Składa się ona z dwóch wirników umieszczonych na wspólnym wałku, ale obracających się w osobnych komorach. Wirnik turbiny wprawiany jest w ruch dzięki dopływającym do komory spalinom z układu wydechowego. Osadzony na tym samym wałku wirnik sprężarki również wiruje, powodując napełnianie cylindrów sprężonym powietrzem.

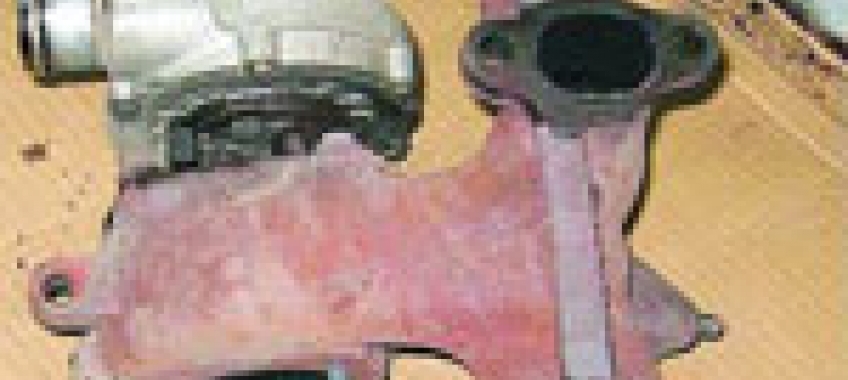

Z kolei w sprężarkach napędzanych mechanicznie, stopień doładowania zwiększa się proporcjonalnie do obrotów silnika. Doładowanie silnika z wykorzystaniem turbosprężarki jest rozwiązaniem korzystniejszym ze względu na fakt, iż obniża się zużycie paliwa, ponieważ do sprężania powietrza nie wykorzystuje się części mocy użytecznej wytwarzanej przez silnik, lecz energię spalin traconą bezużytecznie. Dla prawidłowego przebiegu całego procesu doładowania silnika spalinowego bardzo pożądanym procesem jest chłodzenie powietrza doładowującego. Wynika to z faktu, iż powietrze podczas sprężania ulega nagrzewaniu, a ciepłe powietrze ma mniejszą gęstość, co zdecydowanie pogarsza napełnianie cylindrów silnika. Turbina najczęściej podłączona jest do kolektora u zbiegu wszystkich przewodów wydechowych z poszczególnych cylindrów. Przy stosowaniu turbosprężarki silnik musi dysponować odpowiednim zasobem wytrzymałości mechanicznej i termicznej, czyli możliwość turbodoładowania była wzięta już na etapie projektowania konstrukcji samego silnika. Materiały stosowane do wykonywania elementów turbosprężarek muszą odznaczać się dużą wytrzymałością mechaniczną i termiczną. W związku z tym, wirniki turbin wykonywane są z żaroodpornych stopów niklowych lub z materiałów ceramicznych. Obudowy turbin są odlewane z żeliwa z dodatkiem krzemu i molibdenu. Łożyskowanie turbin charakteryzuje się znaczną trwałością, nawet przy pracy w bardzo wysokich zakresach obrotów. Smarowanie łożysk realizowane jest poprzez ciśnieniowy obieg olejowy silnika.

Ze względu na wysokie wymagania materiałowe i wytrzymałościowe, turbosprężarki odznaczają się znaczną wytrzymałością i niezawodnością oraz nie wymagają żadnej obsługi w całym okresie ich eksploatacji. Niemniej, przy eksploatacji pojazdu z silnikiem wyposażonym w turbosprężarkę należy przestrzegać kilka podstawowych zasad, które tę bezawaryjną i bez obsługową pracę zapewniają. Pierwszą z nich jest odczekanie około 1 minuty po uruchomieniu zimnego silnika w celu zapewnienia niezbędnego ciśnienia oleju, gwarantującego ochronę pracującym elementom obrotowym sprężarki. Również po zatrzymaniu silnika (zwłaszcza przy dużych obciążeniach) wskazane jest pozostawienie włączonego silnika na wolnych obrotach przez około 1 minutę w celu schłodzenia rozgrzanej mocno w trakcie pracy sprężarki. Niezmiernie istotne w trakcie eksploatacji pojazdu z silnikiem z turbodoładowaniem jest bezwzględne przestrzeganie okresów wymiany oleju silnikowego oraz filtra oleju. Olej w turbosprężarce pełni funkcję smarującą, jak również i chłodzącą. Zużyty nadmiernie olej niedostatecznie spełnia swoje funkcje smarujące i chłodzące, co może być przyczyną uszkodzenia turbosprężarki. Kolejną sprawą, na którą należy zwrócić szczególną uwagę przy eksploatacji pojazdu wyposażonego w turbosprężarkę, jest dbałość o szczelność układu dolotowego oraz systematyczna, zgodna z zaleceniami producenta pojazdu, wymiana filtra powietrza. Jest to niezmiernie ważne, ponieważ nawet niewielkie nieszczelności układu doprowadzić mogą do zaburzenia poprawnej pracy turbosprężarki. Zaniedbania w zakresie cyklicznej zmiany filtra powietrza doprowadzić mogą w konsekwencji do przedostania się do turbosprężarki zanieczyszczeń mogących w konsekwencji nawet uszkodzić łopatki wirnika. Bardzo niebezpieczne dla turbosprężarki jest znaczny spadek ciśnienia oleju w łożyskowaniu wirnika. Może on być wywołany zgiętym, uszkodzonym lub niedrożnym przewodem oleju doprowadzanego do turbosprężarki. Przyczyną uszkodzenia łożysk sprężarki może być również ich przegrzanie spowodowane nadmierną temperaturą spalin. Uszkodzenia termiczne mogą być również przyczyną usterki na pierścieniu i rowkach wału turbiny.

mgr Andrzej Kowalewski

Komentarze (0)