– AMPA & AutoTronics Taipei Pre-Show Factory Tour (9-13 listopada 2015) Przemyślana i konsekwentnie realizowana polityka gospodarcza sprawiła, że Wyspa awansowała do drugiej dziesiątki potęg gospodarczych świata. Dziś napis „made in Taiwan” jest synonimem jakości, jakiej oczekuje rynek niezależny automotive.

„Nowoczesny Warsztat” jako jedyna polska redakcja została zaproszona w listopadzie ub. roku na Tajwan, by wraz z grupą dziennikarzy z różnych zakątków świata odwiedzić sześć fabryk motoryzacyjnych. A wszystko to w ramach promocji targów AMPA & AutoTronics Taipei 2016. W niniejszym artykule przybliżamy kompetencje producentów wybitnie zorientowanych na kooperację z firmami w Europie. W tym wydaniu prezentujemy trzech: CUB Elecparts Inc., DEPO Auto Parts Ind. Co., Ltd. oraz CADA Industrial Co., Ltd. W kolejnym zaś przedstawimy: MOBILETRON Electronics Co., Ltd., TW Racing Parts Inc. i E-LEAD Electronic Co., Ltd.

CADA Industrial Co., Ltd.

Firma powstała w 1980 roku i specjalizuje się w opracowywaniu i produkcji pełnej gamy uszczelnień silnikowych na potrzeby bardzo wymagającego rynku części zamiennych (IAM). Poza Tajwan kompletne zestawy trafiają pod marką ERISTIC. Jeśli mowa o wskaźnikach zaangażowania na rynkach aftermarket, to największym odbiorcą są klienci z: Ameryki Północnej i Ameryki Południowej (32%), Afryki i Bliskiego Wschodu (29%), Azji i Oceanii (20%), Europy (19%). Azjatyckie korzenie firmy zdecydowały, że do dziś 50-procentowe pokrycie deklarowane jest dla japońskiego parku samochodów. Od niedawna europejski klient może cieszyć się z rosnącego asortymentu uszczelnień, które pokrywają 30% parku pojazdów osobowych i dostawczych. Ale nie tylko. Produkty firmy CADA to także uszczelnienia dla maszyn budowlanych i rolniczych (m.in. Bedford, Cummins, Komatsu, Kubota, Perkins).

- Zaspokojenie potrzeb europejskich użytkowników pojazdów jest priorytetem, odkąd pilnie śledzimy standard OE w okresie wyceny i specyfikacji materiałowej. CADA ma już dziś ponad 3000 zestawów w najnowszym katalogu marki ERISTIC – podkreślała Maggie Yang, assistant manager CADA Industrial Co., Ltd. - Osiągnięcie nawet najwyższego poziomu technicznego byłoby niczym bez zapewnienia klientom zaawansowanych rozwiązań logistycznych, skoro zorientowani jesteśmy tylko na dostawy w ilościach hurtowych. Dlatego też od roku 2018 zainicjujemy najbardziej dotąd spektakularną inwestycję. W dwa lata później zacznie funkcjonować centrum magazynowo-logistyczne, które zdecydowanie usprawni i zwielokrotni dostawy zamorskie.

Zwiedzając siedzibę firmy, trudno nie odnieść wrażenia, że najbardziej pracochłonne czynności – pakowanie komponentów składowych w kompletne zestawy, są dziełem setek Tajwańczyków i faktycznie też na powierzchni 10 tys. m2 lwią część zajmuje strefa pakowania i magazynowania pudełek, bo już strefa produkcyjna jest w pełni zautomatyzowana. Do wytwarzania płaskich uszczelnień wykorzystuje się tu 20 maszyn CNC i prasy o nacisku od 100 do 250 ton. Także procedury laboratoryjno-testowe wykonywane są na nowoczesnym sprzęcie badawczym, w całości sterowanym oprogramowaniem komputerowym.

- Stosowane metody pozwalają na testowanie praktycznie wszystkich stosowanych obecnie materiałów uszczelek płaskich, a wyniki badań wykorzystywane są w pracach projektowych nad komponentami składowymi prototypowanych – wyjaśniała Maggie Yang. - Jesteśmy w posiadaniu hydraulicznych maszyn do dynamicznych testów, które dokonują prób oddzierania warstw uszczelnienia. To właśnie w laboratorium CADA znajdziemy wyposażenie laboratoryjne marki Ektron Tek, która zasłynęła z produkcji pierwszego w pełni skomputeryzowanego reometru. Ten bada charakterystyki elastomerów i mieszanek elastomerowych przed, w trakcie i po usieciowaniu, na podstawie analizy właściwości lepko-sprężystych.

Czy to uszczelka podgłowicowa, uszczelka pokrywy zaworów czy uszczelniacz olejowy wału – produkt finalny musi oczywiście spełnić wymagania stawiane produktom OE. Oprócz samego istnienia kryterium szczelności coraz funkcjonalności części pracownicy działu R&D zwracają uwagą na walor produktu w kontekście uregulowań prawnych związanych z szeroko pojętą ochroną środowiska. Całkowitej eliminacji azbestu towarzyszy dziś realizacja najbardziej restrykcyjnych norm, skoro odpady produkcyjne są w 100% poddawane recyklingowi. Firma CADA z sukcesem wdrożyła certyfikaty: ISO-9001, ISO-14001 i TS-16949. Ten drugi pozwolił zaoszczędzić do 10% energii zużywanej na potrzeby produkcyjne.

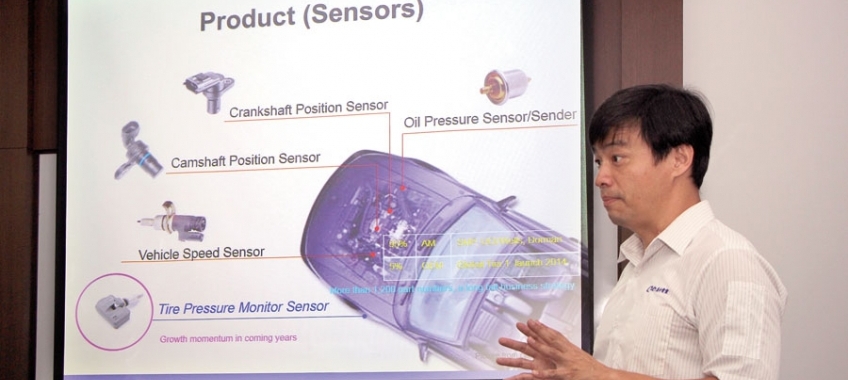

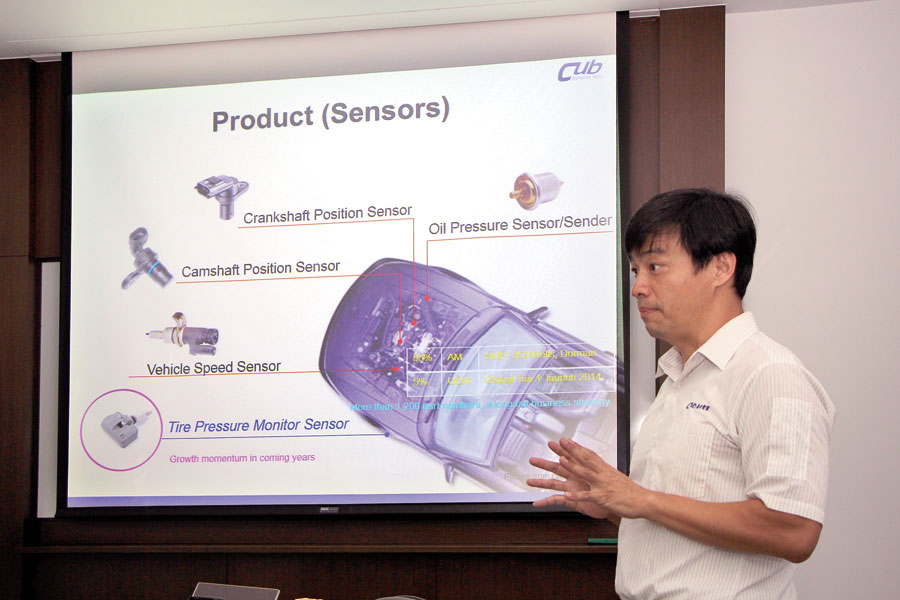

CUB Elecparts Inc.

Know-how tajwańskiej firmy CUB Elecparts Inc. to podbijające rynek aftermarket uniwersalne czujniki TPMS. Przed „pustymi” sensorami rysuje się na horyzoncie niebywała okazja pozyskania kolejnych użytkowników pojazdów na całym świecie – przekonywano nas podczas wizyty naszej redakcji w siedzibie firmy. Graniczną datą ma być rok 2017!

Firma powstała w 1979 roku, a dziś zatrudnia nieco ponad 500 ludzi. Niewiele, jeśli zważyć, że śmiało konkuruje z gigantami rynku aftermarket. Wolumen produktów też nie jest duży. 1200 aplikacji to głównie przełączniki, sensory i czujniki, które w 85% trafiają na potrzeby rynku aftermarket (m.in. dla: SMP, UCI/Wells, Dorman), w 10% dla OES (GM, Chrysler) i w 5% dla OEM. Wysokie standardy produkcji elektroniki zdecydowały, że tajwański CUB zyskał w roku 2014 statut globalnego dostawcy Tier1 (jest odtąd dostawcą podzespołów montowanych bezpośrednio i bez dalszych modyfikacji przez firmę typu OEM). Sztandarową myślą technologiczną inżynierów jest programowalny, uniwersalny zamiennik TPMS.

- Dzięki jednemu sensorowi trzeciej generacji przeznaczonemu do wielu rodzajów aut można oszczędzić czas i miejsce w warsztacie niezbędne np. na magazynowanie różnego rodzaju czujników oryginalnych. Z uwagi na możliwość klonowania czujników fabrycznych ten typ czujnika możemy również użyć w przypadku uszkodzenia mechanicznego tego oryginalnego – dowodzi Kevin Y.T. Hung, Vice President CUB Genuine Parts. - To o tyle istotne, że z dużym prawdopodobieństwem około roku 2017 nastąpi nienotowany dotąd popyt na wymianę sensorów typu bezpośredniego, co stanowi niesamowitą okazję dla wykazania się kompetencjami przez warsztaty oponiarskie.

Dlaczego należy serwisować bezpośredni system TMPS? Działanie czujników limitowane jest żywotnością baterii, a ta znacznie krócej działa w niższych temperaturach, więc jakkolwiek ich żywotność określa się na 7-10 lat, to sprawa jest dość indywidualna, podobnie zresztą jak różnorodność rozwiązań w dziedzinie monitoringu ciśnienia kół przyjętych na rynku.

Przyjęta w Europie regulacja (ECE-R 64) nie stawia wymagań co do rodzaju systemu TPMS, jaki ma być zastosowany. Na rzecz tych bezpośrednich przemawia argument, że większość nowych samochodów będzie posiadało właśnie takie. Z trzech typów takich czujników (programowalne, tzw. puste, wstępnie zaprogramowane konfigurowalne, wstępnie zaprogramowane niekonfigurowalne) największą popularność na rynku aftermarket zdobywają te pierwsze. Dlaczego?

- Wiele warsztatów, posiadających już inne z dostępnych rozwiązań na rynku, decyduje się na zmianę i zakup urządzeń marki CUB ze względu na większy zakres możliwości produktu, brak dodatkowych kosztów i największe na rynku pokrycie obsługiwanych aut – zapewnia Kevin Y.T. Hung.

Do niewątpliwych walorów propozycji tajwańskiego producenta zaliczyć wypada obsługę największej liczby aut na rynku, co bywa przecież podstawowym kryterium dla warsztatu ogumienia (czujniki pasują praktycznie do wszelkiego rodzaju felg). TMPS marki CUB jest z definicji „pustym” sensorem, dlatego wymaga urządzenia Sensor AID do programowania, diagnozowania i klonowania. W przeciwieństwie jednak do konkurencyjnych propozycji warsztaty mogą cieszyć się z darmowej aktualizacji baz pojazdów!

- Wygląda to nieprawdopodobnie korzystnie na tle pozostałych oferowanych na rynku urządzeń, gdzie często za aktualizację listy obsługiwanych przez urządzenie aut trzeba płacić niemałe pieniądze – dodaje Kevin Y.T. Hung.

W najbliższych latach można spodziewać się rosnącego popytu na obsługę systemów TPMS nie tylko w Europie, ale także w Chinach, Indiach i Japonii. Okazuje się, że podobne do regulacji europejskich zapisy wprowadzono w 2013 roku w Korei, gdzie od 1 czerwca 2014 r. wszystkie nowo wyprodukowane samochody osobowe są wyposażane w TPMS. Na Tajwanie cezurą jest 1 lipca 2016 r. dla wszystkich nowych samochodów. Japonia chce implementować standardy UE w przeciągu najbliższego roku, a podobne regulacje mają być tematem prac legislacyjnych w Chinach.

DEPO Auto Parts Ind. Co., Ltd.

Tajwańska firma DEPO specjalizuje się w produkcji systemów oświetleniowych dla samochodów osobowych. Marka od sześciu lat notowana jest w czołówce producentów tajwańskich – „Taiwan Top-20 Global Brand”, a jej asortyment stanowi znaczący udział na rynku wtórnym na całym globie. Ponad jedna trzecia produkcji trafia na rynek USA, niemal tyle samo do Europy, a pozostała część dystrybuowana jest od Ameryki Południowej – prym wiedzie tu Brazylia, przez Rosję i kraje dawnych republik radzieckich, aż po Azję i Oceanię.

- Kooperanci z rynku OE? To raptem 3-4% portfolio naszych produktów. Trzeba bowiem wiedzieć, że odkąd wzór przemysłowy jest z coraz większym skutkiem chroniony przez koncerny samochodowe, zorientowaliśmy się na anonsowanie autorskiej myśli technologicznej, „opakowanej” w niepowtarzalnie designerskie klosze lamp samochodowych – wyjaśnia Michael Hu, Executive Vice General Manager DEPO Auto Lamp. - Tu ważna informacja. Za największe osiągnięcie ostatnich lat uznajemy ugodę z amerykańskimi koncernami, które bardzo skrzętnie dbają o własność intelektualną. Ford, Chrysler, GM – z sukcesem porozumieliśmy się z nimi co do autorstwa naszych projektów, unikając posądzenia o kopiowanie ich produktów. W tej chwili podobne negocjacje trwają na rynku europejskim. Pomocna okazała się tu zmiana polityki towarzystw ubezpieczeniowych. Przez wiele lat instytucje te preferowały wyroby oryginalne, a od niedawna akceptują zamienniki, o ile tylko dostawca jest w stanie dowieść, że gwarantuje jakość, a jego wysiłki idą w kierunku poprawy parametrów technicznych pierwowzoru. To kolejny impuls dla naszego know-how, bo intensywniej modyfikujemy reflektory, dodając modułowe paski LED, które pełnią funkcję świateł dziennych oraz kierunkowskazów. Podczas gdy funkcjonalne elementy lamp zasadniczo nie różnią się, ich wygląd zewnętrzny stanowi prawdopodobnie najważniejszy czynnik decydujący o naszym sukcesie na rynku. Konsekwencją nowej sytuacji na rynku jest fakt, że DEPO również dba o własność intelektualną i w tej chwili możemy pochwalić się już 88 patentami w dziedzinie oświetlenia samochodowego i przemysłowego.

Ten wstęp okazał się o tyle ważny, że nasi gospodarze ujawnili też, jak bardzo kosztownym przedsięwzięciem jest zaprojektowanie zamiennika. Nic też dziwnego, że z liczby 4 tys. zatrudnionych w zakładach DEPO, aż 400 to inżynierowie zaangażowani w pracę centrów badawczo-rozwojowych. Prócz CAD/CAM i projektowania 3D Tajwańczycy optymalizują prace przy wypraskach optycznych reflektorów samochodowych i soczewek optycznych, wykorzystując metodę Moldflow. Nowoczesne oprzyrządowanie wspomaga pracę inżynierów, co nie zmienia faktu, że do czasu anonsowania finalnego produktu mija od 6 do 12 miesięcy. Zaawansowany software elektroniczny lamp przednich w technologii LED/HID wymaga każdorazowo zaangażowania budżetu 60-70 tys. USD! Skala wydatków rośnie, jeśli zważyć, że rokrocznie portfolio kloszy samochodowych powiększa się o 500 referencji.

Największym atutem lamp firmy DEPO okazuje się niewątpliwie duża dostępność – znajdziemy w katalogu tej firmy lampy do prawie wszystkich aut dostępnych na europejskim rynku. Chociaż wytwarzane są w Azji, ich design jest bardzo ciekawy i zyskuje rosnące zainteresowanie wśród właścicieli droższych modeli aut, bo też niepodważalnym atutem jest cena – zwykle dwukrotnie niższa od oryginału.

Oczywiście sprzedawane w Polsce motoryzacyjne elementy oświetleniowe marki DEPO posiadają szereg certyfikatów jakości oraz europejskie homologacje. Podczas spotkania nasi gospodarze pochwalili się najnowszym certyfikatem. Od maja 2015 roku producent potwierdził zgodność z normą BS OHSAS 18001:2007, która jest gwarancją troski firmy o bezpieczeństwo pracowników, gości oraz klientów. 2 lata wcześniej tajwański producent uzyskał certyfikat AEO, który jest potwierdzeniem, zarówno dla samych przedsiębiorców, jak i dla ich kontrahentów, że jest wiarygodnym partnerem dla administracji celnej Unii Europejskiej. Uzyskanie statusu AEO pozwala na sprawniejsze i szybsze działanie w ramach odpraw celnych transportów międzynarodowych i daje gwarancję pewności dostarczenia materiałów na czas do klienta.

Redakcja

Fot. M. Giecewicz

Więcej o targach AMPA & AutoTronics Taipei (6-9 kwietnia 2016):

W zeszłorocznej edycji targów udział wzięło ponad 1400 firm z 22 państw prezentujących swoje produkty na 3800 stoiskach. Targi podzielone są na 4 główne części: TAIPEI AMPA (części samochodowe), AutoTronics (elektronika samochodowa), Motorcycle oraz EV (pojazdy elektryczne) i skupiają wiele globalnych korporacji, a także setki większych i mniejszych firm działających w branży motoryzacyjnej. Taiwan Trade Center Warsaw, czyli przedstawicielstwo Tajwańskiej Rady Rozwoju Handlu Zagranicznego (TAITRA) w Polsce udziela informacji pomocnych przy organizacji wyjazdu oraz dokonuje rejestracji, dzięki której gość otrzyma przed targami m.in. darmową wejściówkę.

Osoba kontaktowa: Sandra Piotrowska, tel. 22 370 52 14, sandra@ttcw.it.pl.

Więcej na www.taipeiampa.com.tw, www.warsaw.taiwantrade.com.tw

Komentarze (0)