Niezależnie od partii, roku produkcji i numeru koloru każdy egzemplarz pojazdu może skrywać odmienne schematy dopasowania kolorów w bazie danych. Skład lakieru samochodowego bywa prawdziwym rebusem dla kolorystów. Od zawodnych sądów indywidualnej percepcji ratuje ich spektrofotometr – i tylko czekać, jak wyeliminuje ich z zawodu. Czy można postawić taką tezę? Sprawdźmy.

W tradycyjnym procesie mieszania kolorów, aby zobaczyć ostateczny efekt renderowania pigmentów, należy wykonać natrysk próbny. Każda tego typu operacja trwa od 20 do 30 minut, a złożone kolory często wymagają wielu natrysków w celu potwierdzenia zgodności. Każdy taki natrysk próbny (0,3 rbg.) nie jest wliczany w czas przygotowania do lakierowania, więc stanowi niepowetowaną stratę w warsztacie lakierniczym. Zarówno kosztową (koszt materiału), jak i czasową.

Owszem, można posiłkować się tradycyjną metodą, tj. korzystać z colorboksów, popularnie nazywanych fiszkami, ale ewolucja lakierów i technologii sprawiła, że dużo pewniejszy obraz zyskamy dzięki użyciu spektrofotometru. Weźmy za przykład lakier karoserii samochodowej, gdzie grubość powierzchni lakieru powinna zawierać się w przedziale od 115 do 165 µm (1 mm = 1000 µm), natomiast współcześnie coraz częściej spotykamy się z wartościami w przedziale od nawet 40 do maksymalnie 110 µm. Z perspektywy przestrzennej lakier do renowacji aplikowany na karoserię pojazdów zawiera następujące warstwy: zabezpieczenie antykorozyjne (podkład epoksydowy lub wytrawiający – 10-15 µm), warstwa wyrównująca, warstwa podkładu pośredniego (50-70 µm), warstwa koloru bazowego (15-25 µm, w zależności od technologii – lakiery wodorozcieńczalne czy 2K) i warstwy lakiery bezbarwnego (40-60 µm). Ilość zawartych w nim informacji jest spora (m.in. kolor podkładu pośredniego czy liczba warstw koloru bazowego), złożoność tej struktury – wynikająca z jej hierarchii przestrzennej, zastosowanych części składowych koloru bazowego – mocno komplikuje finalny dobór prawidłowego odcienia lakieru.

Kolor gładki (tzw. uni) pochodzi bezpośrednio z powierzchni lakieru i nie zmienia się znacząco pod wpływem kąta obserwacji, więc mieszanie tego typu kolorów powinno być prostsze – czy tak jest, wiedzą ci, którzy w ostatnim czasie mieli okazję zmierzyć się z jednym z takich. W latach 70. XX wieku pojawiły się na rynku lakiery z pigmentami metalicznymi, które znalazły zastosowanie głównie w przemyśle samochodowym. Około 1980 r. wprowadzono pierwsze pigmenty interferencyjne, wkrótce potem dodano je do lakierów samochodowych jako kolejny komponent dekoracyjny.

Złożone właściwości optyczne koncentratu barwiącego o efekcie cząsteczkowym prowadzą do niestabilnych cech fizycznych, na które łatwo wpływają czynniki zewnętrzne, takie jak natryskiwanie, temperatura i wilgotność otoczenia, odległość pistoletu od elementu oraz czas schnięcia. Zmiany tych parametrów są niezwykle wrażliwe, co stwarza duże wyzwania dla określenia związku między formułą powłoki a wizualną prezentacją koloru i tekstury lakieru. To właśnie coraz częstsze stosowanie pigmentów metalicznych oraz popularyzacja lakierów z efektem metalicznym, perłowym lub ksyralicznym dały impuls do tworzenia coraz to doskonalszych spektrofotometrów. Te poręczne urządzenia „odszyfrowują” lakiery specjalne zmieniające swą barwę wraz ze zmianą kąta obserwacji i warunków oświetleniowych.

Nim jednak spektrofotometry zyskały na popularności w branży refinish, na stałe zadomowiły się w przemyśle samochodowym.

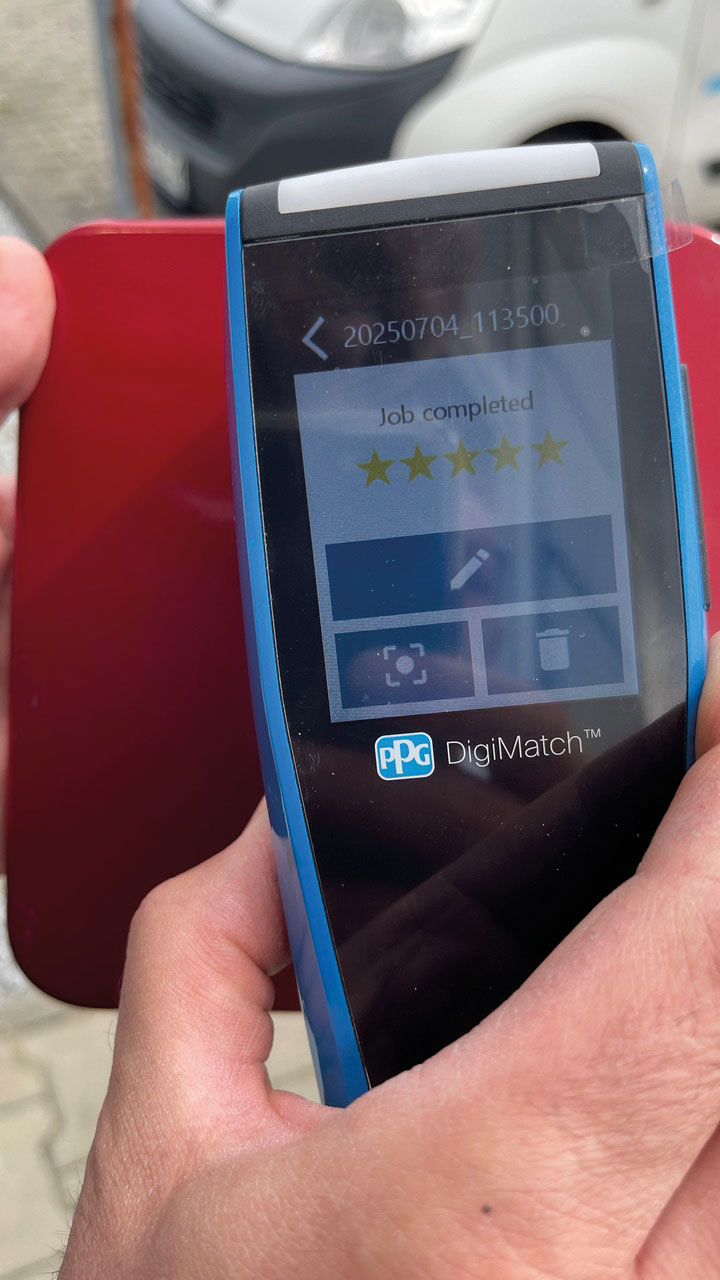

DigiMatch i podsumowanie pomiaru na „5 gwiazdek”

Perfekcyjne dopasowanie detali

W warunkach salonu samochodowego jednorodność wyglądu ma znaczący wpływ na postrzeganą jakość, a ostatecznie na decyzje podejmowane przez konsumentów. Chodzi o to, aby kolor poszczególnych elementów karoserii harmonijnie integrował się z sąsiednimi panelami.

Od dłuższego czasu w branży motoryzacyjnej dostępne są skalowalne rozwiązania, które pomagają w określaniu, komunikowaniu się, produkcji i kontroli kolorów. Urządzenia do pomiaru koloru pozwalają na skrócenie czasu produkcji, ograniczenie kosztów i marnotrawstwa materiałów lakierniczych. Spektrofotometry pozwalają optymalizować procesy, a szeroki zakres ich zastosowań – pomiary takich materiałów, jak: plastik, farba, tkanina, skóra, szkło i metale – gwarantuje uzyskanie identyfikowalnych pomiarów.

– Konica Minolta ma globalny zasięg z lokalnym działem sprzedaży i doświadczeniem, aby pomóc w tworzeniu skutecznego cyfrowego systemu danych dotyczących kolorów – zapewnia Stanislav Sulla, ekspert w dziedzinie zarządzania kolorem pracujący w Konica Minolta. – Nasze oprogramowanie do dopasowywania kolorów jest obsługiwane przez wyznaczony zespół doświadczony w instalacji, szkoleniu i dostosowaniu rozwiązania w celu optymalizacji obiegu pracy w kolorze. Dzięki naszym rozwiązaniom audytowym dla kamer i spektrometrów oferujemy sprawdzone systemy, które dostosowane są do naszej gamy produktów i spełniają najbardziej zróżnicowane wymagania.

Rozwiązania te są częścią wewnętrznej akredytowanej procedury testowej i kontroli wychodzącej. Opierają się na naszych wzorcach kalibracyjnych LED, które służą jako stabilne źródła światła do weryfikacji systemów pomiarowych.

Już jakiś czas temu Konica Minolta wprowadziła innowacyjne rozwiązania w zakresie dopasowywania kolorów, które pozwalają na osiągnięcie poziomu 97% właściwego dopasowania za pierwszym razem. Dziś dostępne są poręczne spektrofotometry, których gwarancja dopasowania sięga nawet 99%. W branży lakiernictwa samochodowego oprócz wspomnianej firmy status dostawców aftermarketowych zyskały inne: Axalta, PPG Industries, BASF i AkzoNobel. Każda z nich we współpracy z dostawcami technologii wprowadziła na rynek zaawansowane urządzenia wspierające lakierników. Tego typu narzędzia pozwalają kolorystom oszczędzać czas spędzony na wykonywaniu natrysków próbnych, często niezbędnych w tradycyjnym procesie przygotowania koloru.

Ewolucja urządzeń polegała między innymi na dodawaniu kolejnych kątów pomiaru. W pierwszych spektrofotometrach były tylko dwa kąty pomiaru. Krótko potem dodano trzeci, aby – mierząc próbki z trzema kątami pomiaru (15°, 45° i 110°), analizator widmowy z kanałem odbioru symulował metodę obserwacji ludzkiego oka. Dziś mamy jeszcze dokładniejsze urządzenia. Przykładowo, DigiMatch to kompaktowy, 5-kątowy, jeden z najbardziej zaawansowanych spektrofotometrów firmy PPG. Wyposażony jest w najnowsze diody LED, a można z niego korzystać nawet na zakrzywionych częściach nadwozia. Czy jego funkcjonalność oznacza, że w branży refinish można zrezygnować z tradycyjnych metod doboru koloru? O to zapytaliśmy użytkowników.

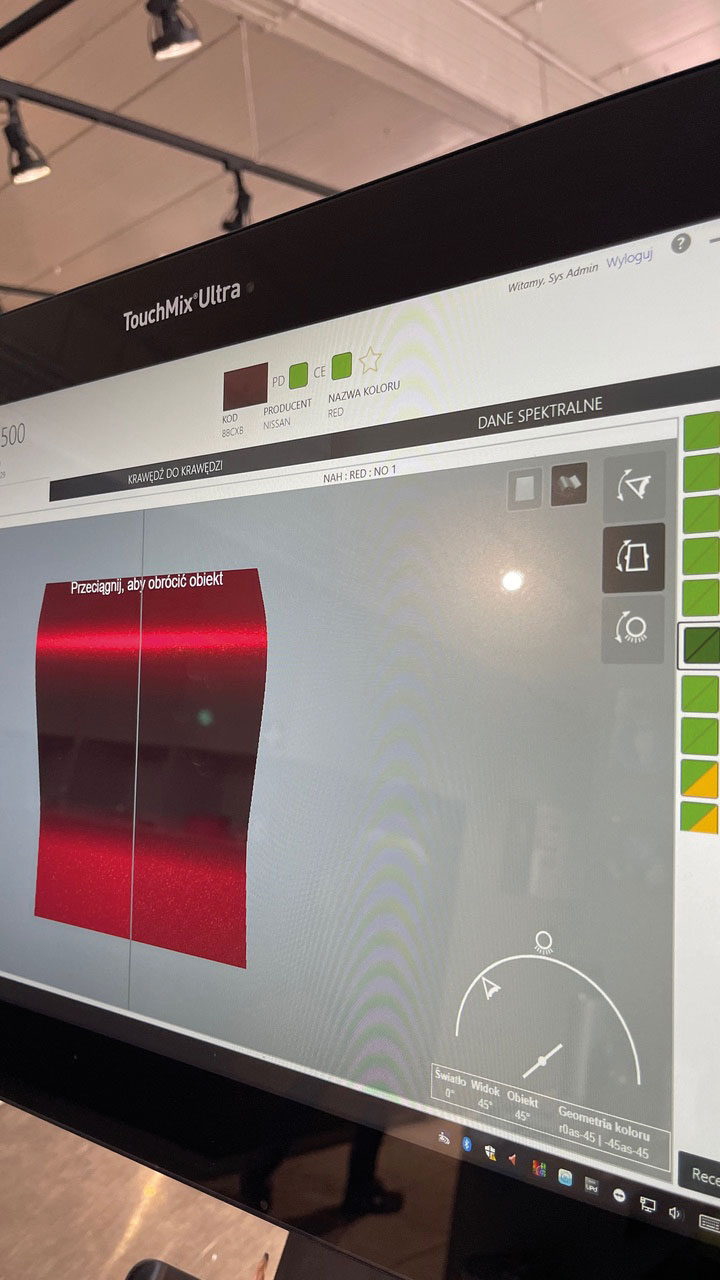

TouchMix Ultra – jeden z wariantów oceny zgodności koloru

Fiszki odchodzą w zapomnienie

– Z pierwszymi spektrofotometrami miałem styczność już 15 lat temu – zaznacza Piotr Skrobol, kierownik warsztatu lakierniczego Stan-S Auto Serwis Skrobol z Katowic. – Postęp technologiczny najlepiej widać na przykładzie wizualizacji dopasowania koloru. Wydarzyła się tu kluczowa zmiana, bo pierwsze modele pokazywały tylko dopasowanie w postaci nazwy i prezentowały w formie listy, np. 10 dopasowań, więc nie było precyzyjnego wyniku i bez próbnego natrysku nie można się było obejść.

Jak dodaje, DigiMatch też zaleca, by wykonać próbny natrysk, ale nie jest on obowiązkowy, by osiągnąć zamierzony efekt. – Najnowsze systemy tego typu dają też możliwość dokonania korekty – zastępują więc kolorystę. Jest tak, bo widząc różnice w tzw. krzywych pomiaru, program pozwala na dokonanie korekty. Z doświadczenia mojej lakierni samochodowej wynika, że po rezygnacji z systemu fiszkowego dopasowanie jest na poziomie ponad 99%. Innymi słowy, ledwie co setne auto wymaga odesłania do kolorysty. Jednak i wtedy nie trzeba być biegłym w temacie, gdyż bazy są online, więc łatwo ściągnąć recepturę z dowolnego zakątka globu.

Współczesne urządzenia są dużo poręczniejsze. I dokładniejsze. Skrywając zaawansowane techniki analizy widmowej, są w stanie określić ziarno w lakierze, jego grubość. Swoja drogą, inżynierowie bez ustanku pracują, by jeszcze szybciej rozwiązywać problemy dopasowania oraz tonowania kolorów i zwiększyć wydajność przetwarzania informacji o polakierowanej powierzchni. Otóż do dziś największym ograniczeniem stosowania spektrofotometrów są nieregularne kształty skanowanego detalu. Tu adekwatny komentarz.

– Nawet najlepszy spektrofotometr podda się, gdy mamy do czynienia z elementem, który jest za mały lub mocno zaokrąglony. Przykładowo, podejmując się wylakierowania felgi samochodowej, nadal trzeba posiłkować się fiszkami – dzieli się doświadczeniem Darek Chojka, kolorysta w firmie Auto-Color Witkowscy z Piekar Śląskich. – Z lakierami samochodowymi pracuję już 16 lat i podejrzewam, że owo ograniczenie zniknie, gdy tylko pojawią się kolejne nowsze x-kątowe spektrofotometry. Kiedyś przyszło mi zaczynać z 2- i 3-kątowymi, więc przy DigiMatch jest i tak spora różnica. Ten jeszcze lepiej dobiera kolory, co przyspieszyło przygotowanie lakieru. Co się nie zmieniło w moim fachu? Nadal trzeba dobrze przygotować powierzchnię przed użyciem spektrofotometru – w tym przypadku, aby pomiar był wiarygodny. Zresztą urządzenie jest na tyle czułe, że pokaże na wyświetlaczu obraz z wbudowanej kamery, gdzie w wysokiej rozdzielczości możemy zobaczyć ziarno, rysy, wtrącenia, ubytki itp. Jeśli pomiar zwieńczony jest przynajmniej trzema gwiazdkami w pięciostopniowej skali, można uznać, że dostatecznie dobrze dokonano identyfikacji pigmentów i efektów specjalnych.

Tu odnotujmy, że w 2005 r. pierwsze tego typu urządzenia wprowadzono na rynek w ramach marki Standox i Spies Hecker, ale początkowo pokazywano je jedynie w centrach szkoleniowych. Swój pierwszy spektrofotometr firma PPG wprowadziła na rynek w 2010 r., a jednym z pierwszych producentów tych urządzeń był X-Rite, który w 1991 r. wprowadził na rynek przenośny, wielokątowy spektrofotometr do lakierów metalicznych. Już wtedy zrewolucjonizował on pracę kolorystów w warsztatach.

Współczesne narzędzia są mniejsze, nie trzeba dwóch rąk, aby dokonać wiarygodnego pomiaru. Wykorzystanie coraz to bardziej kompaktowych kamer o wysokiej precyzji idzie w parze z zaangażowaniem algorytmów języka maszynowego, aby rozwiązać problemy dopasowania i tonowania kolorów oraz zwiększyć wydajność przetwarzania informacji. Dostępne są już nawet urządzenia 11-kątowe, ale zbyt duża czułość uniemożliwia im pracę w warsztatach – najczęściej wykorzystywane są w warunkach laboratoryjnych.

Otaczająca nas rzeczywistość ciągle ewoluuje w stronę jeszcze większego wykorzystania technologii, wspierana w ostatnich latach rozwojem sztucznej inteligencji, pozwala domniemywać, iż rozwój tego typu rozwiązań dla branży warsztatów blacharsko-lakierniczych będzie jeszcze bardziej przyspieszał. Tylko od ich użytkowników zależy, czy nadążą za tym postępem, czy pozostaną w erze „fiszek”. Niemniej jednak zawód kolorysty wydaje się być nie tyle zagrożony, co niewątpliwie ulega dużym zmianom, więc trzeba będzie się z tym zmierzyć. Porównanie pomiaru ze spektrofotometru w formie zdjęcia ze zdjęciami próbek w systemie na ekranie monitora TouchMix-a „z kawą w ręce” to coś, co jeszcze kilka lat temu było nie do wyobrażenia. Co ważne, porównania tego dokonać może nie tylko kolorysta, ale także każdy pracownik warsztatu lakierniczego – nawet ten, który nie ma doświadczenia kolorysty, ale potrafi ocenić wyświetlany obraz. Co nas czeka za kolejnych kilka lat? To wiedzą chyba tylko niezliczone zastępy inżynierów w koncernach lakierniczych, które ciągle pracują nad jeszcze lepszymi i bardziej zaawansowanymi rozwiązaniami.

Rafał Dobrowolski

fot. materiały Auto-Color Witkowscy

Komentarze (0)