Bardzo ważnym paliwem, szczególnie w naszym kraju, jest propan–butan. Jego duża konsumpcja wynika przede wszystkim z zastosowania do napędu pojazdów. Z tego powodu jakość autogazu ma szczególne znaczenie dla jego wielkiej rzeszy użytkowników.

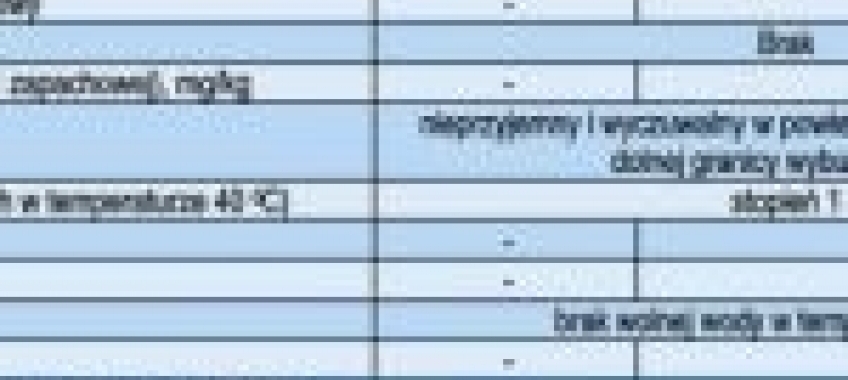

Wszyscy oni wiedzą, że tankując tę samą ilość paliwa gazowego, można uzyskać na nim różne przebiegi w zależności od tego, gdzie gaz został nabyty. Jest to między innymi efekt różnej jakości paliwa gazowego. Autogaz jest mieszaniną dwóch podstawowych składników, propanu i butanu. Proporcja pomiędzy zawartością tych składników powinna zmieniać się w zależności od temperatury otoczenia. W okresie jesienno-zimowym, gdy temperatura powietrza obniża się, w autogazie stosuje się zwiększoną zawartość propanu, która może wynosić do 70 proc. W krajach o surowym, zimnym klimacie często używa się czystego propanu jako paliwa silnikowego. Wszelkie parametry autogazu ujmuje norma PN-EN 589 Paliwa do pojazdów samochodowych – skroplone gazy węglowodorowe LPG – Wymagania i metody badań. Własności autogazu są bardzo szczegółowo określone, a przy ich sprawdzaniu wymagana jest specjalna metodyka badań. Norma ta reguluje również podany wcześniej skład węglowodorowy mieszaniny propanu i butanu, podając “Sezonowe limity ciśnienia pary w temperaturze 40 stopni C”. Określają je stopnie A, B, C, D, które odnosząc się do stałej wartości prężności par – 150 kPa, pośrednio wskazują temperaturę ich stosowania. W zależności od klimatu panującego w danym państwie, każde z nich określa w swoich krajowych przepisach, który ze stopni będzie używany i w jakim okresie konieczne jest stosowanie mieszaniny o określonym składzie chemicznym. Polska przyjęła stosowanie mieszaniny A. Jej stosowanie obejmuje okres od listopada do końca marca. Kolejna wersja normy weszła w życie jesienią 2004 r. Nowa norma PN-EN 589:2004 “Paliwa do pojazdów samochodowych LPG. Wymagania i metody badań” wprowadza zmiany do pierwotnego dokumentu. Zostały one przedstawione, w porównaniu do poprzedniej wersji normy z roku 2003, w tabeli 2.

Tab. 1

Tab. 2

Najbardziej istotna zmiana to zmniejszenie maksymalnej zawartości siarki do poziomu 50 ppm. Podstawowym parametrem jest skład węglowodorowy autogazu. Proporcje pomiędzy propanem i butanem określa się metodą chromatografii gazowej zgodnie z normą PN-ISO 7941:1993 i Ap. 1:2002 (identyczna z EN 27 941: 1993). Skład autogazu ma zasadniczy wpływ na wartość liczby oktanowej i prężność par LPG. Odpowiednia liczba oktanowa autogazu niweluje zjawisko występowania spalania, które objawiając się charakterystycznym metalicznym stukiem powoduje bardzo duże obciążenia w układzie tłokowo-korbowym. Za odgłos stukania odpowiedzialna jest prędkość rozchodzenia się czoła płomienia, która będąc wielokrotnie większą od występującej przy normalnym spalaniu powoduje odbicia fal ciśnienia od ścianek komory spalania. Na zwiększenie wartości liczby oktanowej autogazu największy wpływ ma zawartość węglowodorów nasyconych (propan, n-butan, izobutan). Szczególnie izobutan wpływa na wartość LO autogazu, gdyż składnik ten ma najwyższą “cząstkową” wartość liczby oktanowej. Minimalizuje się natomiast ilość węglowodorów nienasyconych (propen, buteny), które wydatnie obniżają wartość LO. Ze składu powinno się całkowicie wyeliminować dieny, mające skłonność do polimeryzacji, tworząc w układzie paliwowym osady, które z czasem zaczynają być widoczne również w komorach spalania. Za prężność par mieszaniny LPG jest odpowiedzialna przede wszystkim zawartość propanu. Od strony użytkowej parametr ten oznacza uzyskanie odpowiedniego ciśnienia gazu w zbiorniku (jego zdolność do przemieszczenia się w układzie paliwowym do komory silnikowej), szczególnie w niskich temperaturach otoczenia. Zbyt mała prężność par własnych powoduje, że gaz nie jest w stanie odparować, co utrudnia lub wręcz uniemożliwia wytworzenie mieszanki palnej. Skrajny przypadek niskiej wartości prężności może doprowadzić przy odpowiednio niskiej temperaturze, że gaz zawarty w zbiornku nie jest w stanie go opuścić (ciśnienie par nad lustrem skroplonego LPG jest zbyt małe). W takim przypadku gaz ze zbiornika można tylko wylać, wymontowując go lub poczekać na zwiększenie temperatury zewnętrznej. Odwrotne zjawisko, tzn. zbyt duża prężność może objawiać się w okresie wysokich temperatur latem pojawianiem się korków parowych w przewodach gazowych (przed reduktorem), które ograniczają dopływ paliwa do silnika. Gaz zbyt szybko odparowuje. Płynna mieszanina propanu i butanu zamknięta w zbiorniku paliwa występuje jako ciecz pod ciśnieniem par własnych. Następujące nad lustrem cieczy częściowe parowanie utrzymuje w zbiorniku ciśnienie, powodując, że większa część pozostaje w fazie płynnej, a część nad nią w fazie gazowej. Odparowanie LPG następuje pod wpływem ciepła. Zatem, w skrajnie niskich temperaturach otoczenia mieszanina propanu i butanu może w ogóle nie odparować, pozostając cieczą nawet w warunkach ciśnienia atmosferycznego. A w bardzo wysokiej temperaturze może dojść do bardzo dużego wzrostu ciśnienia. Stąd zbiorniki LPG są napełniane ciekłym gazem w 80 proc. Dlatego zimą zwiększa się zawartość propanu w LPG. Zasadniczym parametrem ułatwiającym parowanie mieszaniny jest temperatura wrzenia propanu (-42 stopnie C). Kolejne cechy LPG, to np. zawartość siarkowodoru i innych związków siarki, które w połączeniu z wilgocią tworzą agresywnie działające związki powodujące korozję. Ponadto ich zawartość zwiększa również emisję związków siarki do atmosfery. Równie szkodliwa jest nadmierna zawartość metanolu, który jest dodawany do LPG w celu związania wody w nim występującej. Zatem, podwyższona zawartość metanolu świadczy również o dużej zawartości wody, która jest odpowiedzialna za korozyjne oddziaływanie na wszystkie elementy, z którymi LPG się styka. Zimą zbyt duża zawartość wilgoci może prowadzić do tworzenia korków lodowych w przewodach paliwowych.

Należy również przypomnieć, że w 2004 roku wprowadzono także nową normę dotyczącą pobierania próbek LPG: PN-EN ISO 4257:2004 “Skroplone gazy węglowodorowe. Metoda pobierania próbek”. Zgodnie z zapisami, w tej normie określono metodykę uzyskania próbki, która wiarygodnie odzwierciedla skład i cechy badanej partii towaru. Jest to szczególnie istotne, gdy produktem poddanym badaniom jest mieszanina skroplonych gazów węglowodorowych. Proces taki wymaga staranności i odpowiedniego sprzętu (np. stalowe próbniki) oraz przestrzegania właściwej procedury postępowania. Według niej szczególną uwagę należy zwrócić na podstawowe warunki decydujące o prawidłowości pobranych próbek:

- próbka może być pobrana tylko z fazy ciekłej,

- należy unikać pobierania prób z dna zbiorników,

- norma PN-EN ISO 4257 (w odróżnieniu od np. normy dotyczącej pobierania próbek ropy naftowej i ciekłych produktów naftowych) nie podaje możliwości sporządzania próbki średniej dla np. kilku zbiorników lub cystern kolejowych; należy ten fakt rozumieć jako zalecenie do niezależnego pobierania próbek z poszczególnych opakowań danej partii LPG. Ze względu na niebezpieczeństwo związane z pobieraniem próbek skroplonych gazów węglowodorowych LPG mogą być one pobierane tylko przez odpowiednio przeszkolone osoby, znające i przestrzegające niezbędne środki ostrożności związane z pobieraniem próbek, bezpiecznym użytkowaniem pojemników na próbki oraz ich przewozem. Niestety, zgodnie z ustawą z dnia 12 września 2002 r. o normalizacji (Dz. Ustaw 2002 r. 169.1386), “Stosowanie Polskich Norm jest dobrowolne” (art. 5.3). Ministerstwo Gospodarki stwierdziło, że: “Normy nie są przepisami prawa, lecz dokumentami technicznymi przeznaczonymi do powszechnego, dobrowolnego stosowania przez wszystkie zainteresowane strony, a ich opracowanie i przyjmowanie odbywa się na zasadzie konsensusu”. Oznacza to, że nie ma prawnego obowiązku stosowania w codziennej praktyce postanowień i zapisów podanej wyżej normy dla LPG. Są one wiążące tylko, gdy zostaną przywołane w formie odpowiednich zapisów umowy handlowej. Ale dotyczy to tylko stron konkretnej umowy.

Komentarze (0)