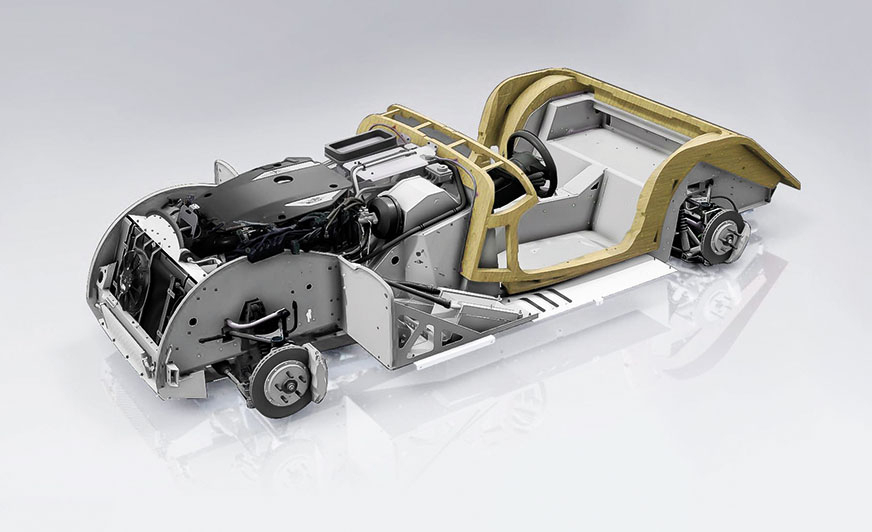

W połączeniu z nitami współczesne masy klejowe dają świetne rezultaty. W firmie Morgan Motor Company, gdzie każdy samochód sportowy jest wykonany ręcznie, a składa się z trzech podstawowych elementów: drewna jesionowego, aluminium i skóry

Klejenie uszkodzonych elementów wydaje się bardzo efektywną technologią, gdy pomyśleć o obniżeniu kosztów przywrócenia pojazdu do sprawności. A w kombinacji z nitowaniem łatwo odtworzyć estetykę hybrydowej karoserii czy zabudowy pojazdu wykonanej z różnych materiałów.

Klejenie już dawno wyszło daleko poza naprawy zderzaków i ozdobnych elementów z tworzywa sztucznego. Chciałoby się powiedzieć – ćwiczenia sprzed dwóch dekad przyniosły efekty!

Na upowszechnienie tej technologii łączenia w warunkach warsztatowych niebywały wpływ ma standard przyjęty przez producentów pojazdów. Współczesne nadwozia są hybrydowe, tj. złożone z kombinacji przeróżnych materiałów: od stali o podwyższonej wytrzymałości, przez aluminium i włókna szklane, na szybach i płytach warstwowych skończywszy. To awans polimerów w przemyśle samochodowym wymusza oczywiście zmianę w podejściu do technik opanowanych przez warsztat naprawczy. Gdy zapoznać się z wytycznymi dotyczącymi naprawy karoserii czy zabudów pojazdów, może coraz częściej się okazać, że przestrzeganie zaleceń OEM każe powszechniej stosować połączenia gwarantujące spójny rozkład obciążenia. Bez przegrzewania materiału. Bez ryzyka usuwania powłok galwanicznych. A to wystarczający powód, by sięgnąć po kleje.

Przykład awansu połączeń klejowych? W nowoczesnych konstrukcjach nadwozi połączenie dachu z nadwoziem wykonywane jest co prawda spawaniem laserowym i nie wymaga uszczelniania, ale w warsztacie technologią zastępczą dla połączeń laserowych jest klejenie klejami jednoskładnikowymi. Czasem tylko wspomagane zgrzewaniem. I tak jak z pojawieniem się karoserii hybrydowych (innymi słowy: wielomateriałowych) nieodzownym wyposażeniem stały się lutospawarka i spawarka inwertorowa, tak może się okazać, że bez klejów przemysłowych i nitowania się nie obejdzie! Jest tak, ponieważ w przypadku nadwozi o konstrukcji mieszanej łączenie poszczególnych materiałów jest często możliwe, ale tylko bez dostarczania ciepła.

Udział połączeń spawanych maleje

I pomyśleć, że jeszcze w latach 50. ubiegłego wieku pojazdy zawierały znikome ilości plastiku, aż do lat 70. jego udział nie przekraczał 3%. W trakcie kolejnych trzech dekad znacząco zmieniła się proporcja wykorzystania poszczególnych materiałów. Opracowany w Stanach Zjednoczonych raport Transportation Energy Data Book z 2004 r. wskazuje, że w latach 1977-2004 udział stali spadł z 75% do 53%, natomiast wzrosła zawartość aluminium – z 2,6% do 8,6%. W przypadku plastiku odnotowano nieznaczny wzrost: z 4,6% do 7,6%, przy czym w Europie poziom ten był nieco większy i wyniósł 11%.

Dziś polimery są drugim najczęściej używanym surowcem do produkcji pojazdów i stanowią 20% ich całkowitej masy. Oznacza to, że w pojeździe ważącym 1500 kg można znaleźć około 300 kg polimerowych komponentów, czyli w przybliżeniu 2000 części różnego rodzaju i wielkości. A to tym bardziej otwiera możliwości dla połączeń hybrydowych (np. klejenia + nitowania).

Dzięki klejeniu i nitowaniu można łączyć elementy wykonane z różnych materiałów. I to właśnie kombinacja tych technik wydaje się coraz bardziej dominować w przemyśle motoryzacyjnym.

Czy to pojazdy produkowane seryjnie, małoseryjnie czy wręcz w sposób rzemieślniczy – hybrydowe nadwozia powstają dzięki połączeniu technik gwarantujących dużą wytrzymałość i powtarzalny wynik. I tu właśnie zaleta klejenia. Bez wstępnego nawiercania powstają w ten sposób wodoszczelne i hermetyczne spoiny na styku różnych materiałów, różnej grubości i wytrzymałości. A dodajmy, że współczesne kleje mogą być aplikowane w obniżonych temperaturach (dodatnich, bliskich 0°C). To oczywiście kolejny powód, by stosować je w warunkach warsztatowych. Z takich właściwości słyną m.in. kleje i taśmy 3M, które oferują unikatowe korzyści w porównaniu do spawania i mocowania mechanicznego. Taka np. taśma dwustronna 3M VHB to rozwiązanie przeznaczone do realizacji wyjątkowo mocnych połączeń. Wysoka odporność termiczna umożliwia klejenie elementów poddawanych następnie lakierowaniu proszkowemu.

Możliwość klejenia różnych materiałów zapewnia technologom wydajny proces produkcji pojazdów i większą swobodę projektowania. Można tworzyć elementy złożone z wielu materiałów, redukując ich masę, a i tak okażą się wydajniejsze w pochłanianiu energii, gdy dojdzie do kolizji. Dziś to nie tylko plastikowe zderzaki wzmacniane włóknem szklanym, które są o połowę lżejsze, a pochłaniają nawet pięć razy więcej energii podczas zderzenia.

A w warunkach warsztatowych? Większość klejów do metalu i podłoży niemetalowych to masy akrylowe i epoksydowe. Kleje przemysłowe mają szereg istotnych zalet. Gwarantują równomierny rozkład naprężeń, co oznacza, że podłoże może być cieńsze, gdyż nie musi wytrzymywać naprężeń skoncentrowanych w kilku punktach. Tworzą mocne wiązania, uszczelniając spoiny przed przeciekami i znacząco redukując drgania. Walory klejenia powszechnie wykorzystuje się w produkcji i naprawach zabudów pojazdów z płyt warstwowych. Przy budowie pojazdów kempingowych czy izoterm brak mostków cieplnych gwarantuje technologia klejenia.

Takie rozwiązanie po prostu wygrywa w konkursie na najlepszy stosunek ciężaru do sztywności. A przy tym daje wysoką estetykę połączeń. I świetnie uzupełnia się z nitami.

Audi i Morgan: produkcja seryjna i rzemieślniczy wyrób

Karoseria Audi Q7 jest w najwyższym stopniu sztywna, mocna i bezpieczna. I nic dziwnego, skoro 26% elementów wykonano ze stali o dużej wytrzymałości, a 32% ze stali o podwyższonej i najwyższej wytrzymałości. 6% elementów karoserii wytworzono z aluminium – to błotniki, pokrywa przedziału silnikowego i pokrywa bagażnika. W porównaniu z elementami z blach stalowych pozwoliło to obniżyć ciężar nadwozia o 22 kg.

Jak wiadomo, wysoko wytrzymałe stale formowane na gorąco i aluminium nie mogą być ze sobą spawane. Jest tak, bo różnica topnienia tych materiałów jest zbyt duża. Stosowanie lekkich konstrukcji jest obowiązującym trendem w przemyśle samochodowym. I jednocześnie stanowi wyzwanie dla technologii łączenia. Aby temu sprostać, Böllhoff zaprojektował nity RIVSET® HDX. Dzięki najnowszej generacji nitowania przetłoczeniowego (bezotworowego) można w ten sposób łączyć materiały, takie jak wysoko wytrzymałe stale i aluminium, w sposób ekonomiczny, szybki i pewny.

Technologia ta została zaprojektowana do produkcji wielkoseryjnej. I od wdrożenia jej w fabryce w Bratysławie liczbę takich połączeń w każdym egzemplarzu Audi Q7 zwiększono – z 320 do 450 w roku 2017, co tylko dowodzi, że dzięki klejeniu i nitowaniu można łączyć ze sobą coraz więcej elementów wykonanych z różnych materiałów. Wspomnijmy, że w latach 90. firma Böllhoff była wyłącznym dystrybutorem produktów do nitowania samoprzebijanego (SPR). Od dekady dostarcza elementy złączne dla przemysłu motoryzacyjnego: do mocowania elementów plastikowych i systemy nitowania przetłoczeniowego RIVSET® jako elementy złączne do karoserii. W 2015 r. otrzymała tytuł Supplier of the year od koncernu Kirchhoff Automotive i odtąd zdecydowana większość oferowanych automatów nitujących trafia finalnie do grupy Volkswagen (VAG). Dziś taką technologię wykorzystuje się powszechniej, więc nitowane elementy można znaleźć w samochodach takich marek jak: Opel, Fiat, Ford, Suzuki, BMW, Renault, Scania, Volvo czy Toyota.

Z walorów niezawodnej metody łączenia cienkościennych elementów skwapliwie korzystają nie tylko wielkie koncerny motoryzacyjne. Firma Morgan Motors od 1909 r. buduje kultowe samochody sportowe, opierając się na fascynującym połączeniu tradycyjnego rzemiosła i nowoczesnej technologii. Każdy morgan jest wykonany ręcznie, a składa się z trzech podstawowych elementów: drewna jesionowego, aluminium i skóry. W pierwszym etapie budowy modelu Morgan Plus Six poszczególne elementy aluminiowe są klejone, a następnie nitowane.

Nitowanie w warunkach warsztatowych

Nitowanie przebijane za pomocą nitów półrurowych to uznana metoda łączenia mechanicznego zapewniająca wysoką wytrzymałość połączenia z materiałów podobnych (np. aluminium z aluminium) i różnych (np. stal i aluminium). Oprócz klasycznych połączeń dwuwarstwowych można również tworzyć połączenia z trzema lub więcej warstwami. Za każdym razem powstaje solidne połączenie podobnych lub różnych materiałów.

Nity samoprzebijające, więc bez konieczności przygotowania otworów, to obietnica zachowania w możliwie największym stopniu powłok antykorozyjnych. Oferta produktów do systemów nitowania przetłoczeniowego RIVSET® obejmuje zarówno rozwiązania zautomatyzowane, jak i do montażu ręcznego.

Na potrzeby rynku wtórnego powstały oczywiście odpowiednie narzędzia. Taka poręczna nitownica to np. model RIVSET® Portable C, który jest przeznaczony do osadzania nitów o grubości 5 mm i mniejszych (3,3 mm). Słów więcej o tym mniejszym modelu, który wraz z akumulatorem waży 2,7 kg. Łączenie elementów odbywa się z regulowaną siłą (10-50 kN/1,12-5,62 t). Głowicę można płynnie obracać wokół osi wzdłużnej, aby uzyskać lepszy dostęp do łączonych elementów. Każda aplikacja trwa tylko 3-5 s. Narzędzie jest przeznaczone do pracy ciągłej, acz po sekwencji około 150-200 połączeń trzeba zrobić 15-minutową przerwę, aby dać mu ochłonąć. W ten sposób wydłużymy żywotność pompy dwutłokowej.

Dlaczego generalnie coraz mniej jest okazji do przysłowiowego spawania w warsztatach? Z prozaicznego powodu. O ile zautomatyzowane spawanie na dobre zagościło w procesie produkcji już kilkadziesiąt lat temu, to podczas napraw nadwozi pojazdów wymaga manualnych umiejętności i doświadczenia. Dużo łatwiej nauczyć kogoś klejenia i nitowania.

Rafał Dobrowolski

Fot. R. Dobrowolski i mat. firmy Böllhoff

Komentarze (0)