– naprawa aluminiowych felg. Felgi ze stopów metali lekkich są mniej trwałe od stalowych, ale można je regenerować. Naturalnie tylko do pewnego stopnia. Zazwyczaj da się wyprostować skrzywiony obwód alufelgi, a nawet przyspawać sporej wielkości odłamki, choć to ostatnie obarczone jest sporym ryzykiem i pozostaje zajęciem dla elitarnej grupy fachowców.

Aluminiowe felgi gorzej od „stalówek” znoszą wahania temperatur i są dużo bardziej podatne na skrzywienia czy ułamanie nawet sporej wielkości rantu po uderzeniu np. w wysoki krawężnik. Pokrzywione felgi z przodu dają o sobie znać lekkimi szarpnięciami kierownicy przy jeździe z małymi prędkościami.

- Tak czy inaczej, najpewniejsza jest diagnoza wulkanizatora, który zasugeruje też fachowca od regeneracji – podpowiada Tomasz Leśniak, szef firmy Le-Gum, wyspecjalizowanej w kompleksowym wyposażeniu warsztatów oponiarskich. - Stawiam też tezę, że dziś każdy liczący się warsztat oponiarski powinien posiadać prostowarkę do felg, a jeśli jej nie ma, to mieć będzie! W końcu koszt zakupu nowego kompletu alufelg może przekroczyć cenę prostowarki. Taka inwestycja w wyposażenie warsztatowe zwraca się więc szybko, a najpoważniejszym argument „za” jest fakt, że nasza firma zyskuje na kompleksowym podejściu do zagadnień związanych z serwisem kół.

Średniej klasy prostowarka to wydatek rzędu 10 tys. zł. Oczywiście azjatycki sprzęt można kupić nawet za połowę mniejszą kwotę, ale liczyć się trzeba z ryzykiem, że wcześniej czy później przyjdzie nam wymienić elementy podlegające normalnemu zużyciu. Najkosztowniejszy będzie zakup hydrauliki. To też największa przewaga maszyn produkowanych w Polsce. Części zamienne są dostępne „od ręki”, cena nie jest wygórowana, a jakość potwierdzona renomą firmy. Z drugiej strony można oczywiście pokusić się o zakup maszyny z górnej półki, ale nie zmienia to faktu, że w tej profesji wygrywa know-how. Nieprzypadkowo też specjaliści dość chętnie posługują się analogią z branży rowerowej, gdzie prostowanie felg przez dociąganie szprych jest zajęciem równie mało wymagającym dla oprzyrządowania, co już niekoniecznie dla umiejętności! A dowodu na to, że prostowanie felg to nadal usługa mogąca stanowić okazję do poszerzenia działalności warsztatowej, nie trzeba daleko szukać.

- Od ponad 20 lat zajmuję się mechaniką pojazdową i serwisem ogumienia. Potem doszła reparacja szyb, a od niespełna 3 lat wdrożyłem się w dziedzinie prostowania felg – opowiada Grzegorz Gajek z katowickiego warsztatu. - Przydały się umiejętności tokarskie, więc na początku sam uczyłem się nowego fachu, a wkrótce potem przeszkoliłem dwóch pracowników w rzemiośle prostowania i piaskowania felg. Naprawiamy je z powodzeniem, bo nie zdarzyła mi się dotąd ani jedna reklamacja. Pamiętajmy, że błąd człowieka obarczony jest ogromnym ryzykiem. W końcu naprawiamy elementy, które decydują o bezpieczeństwie w ruchu drogowym. Nic więc dziwnego, że producenci felg po prostu odradzają jakąkolwiek reperację.

- W tej materii nasze stanowisko nie odbiega od procedur stosowanych przez innych. Mocno odradzamy prostowanie felg ze względu na ryzyko pojawienia się mikropęknięć w aluminium, które w najlepszym razie dadzą o sobie znać utratą powietrza w oponie, a w najczarniejszym scenariuszu zniszczeniem felgi w najmniej spodziewanym momencie – przestrzega Joanna Strzelczyk z działu marketingu firmy ALCAR POLSKA, która zajmuje się produkcją felg aluminiowych.

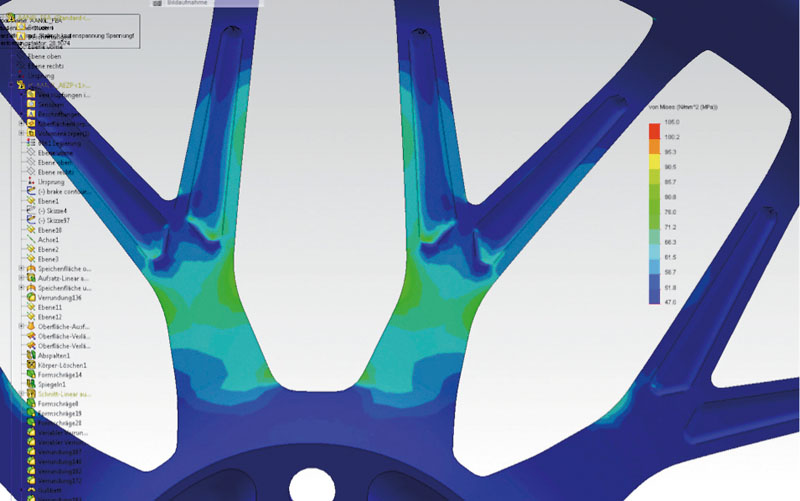

Zanim nowo zaprojektowana felga trafi do produkcji, poddawana jest wyczerpującym testom. Przykładowo, po przeprowadzeniu testu naprężeń felga jest poddawana naciskom. Niestandardowe obciążenia są oczywiście wielokrotnie większe od tych, jakie musi znieść materiał w codziennym użytkowaniu, ale to właśnie dzięki takim ekstremalnym testom osiąga się wysoki, gwarantowany poziom bezpieczeństwa. I tak np. test wytrzymałościowy symuluje siły boczne, które działają na felgę, kiedy jedzie ona po okręgu (zakręca). Z kolei test uderzeniowy (specjalny młotek uderza raz w rant felgi, innym razem w jej ramię) symuluje zderzenie z krawężnikiem. Te i inne próby dowodzą jednego. Reperacja felg jest zajęciem dla wybitnie odpowiedzialnych za swą robotę fachowców branży warsztatowej. Dobrej klasy specjalista da też gwarancję na wykonaną regenerację. Wracając do zakupu prostowarki. Wypada rozwiać ostatecznie wątpliwości co do zadań, do jakich stworzono tego typu maszyny. Jak wiemy, alufelgi są coraz większe, a profil opony coraz mniejszy, przez co są one jeszcze bardziej narażone na uszkodzenia czy otarcia o krawężnik. Najczęściej podczas sezonowej wymiany ogumienia okazuje się, że felga jest uszkodzona i ma bardzo duże niewyważenia uniemożliwiające skuteczne i estetyczne wyważenie koła. Wniosek? Prostowarki do felg zostały zaprojektowane w celu usuwania wygięć i uszkodzeń obręczy, które stwarzają problem podczas wyważania.

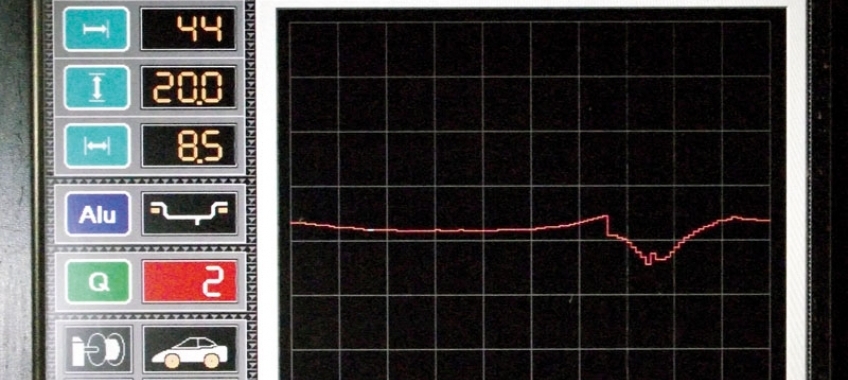

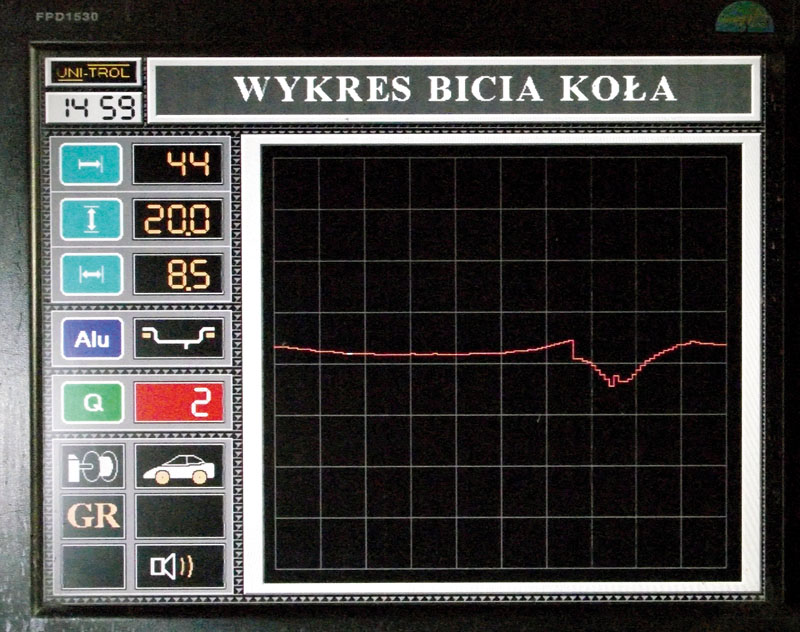

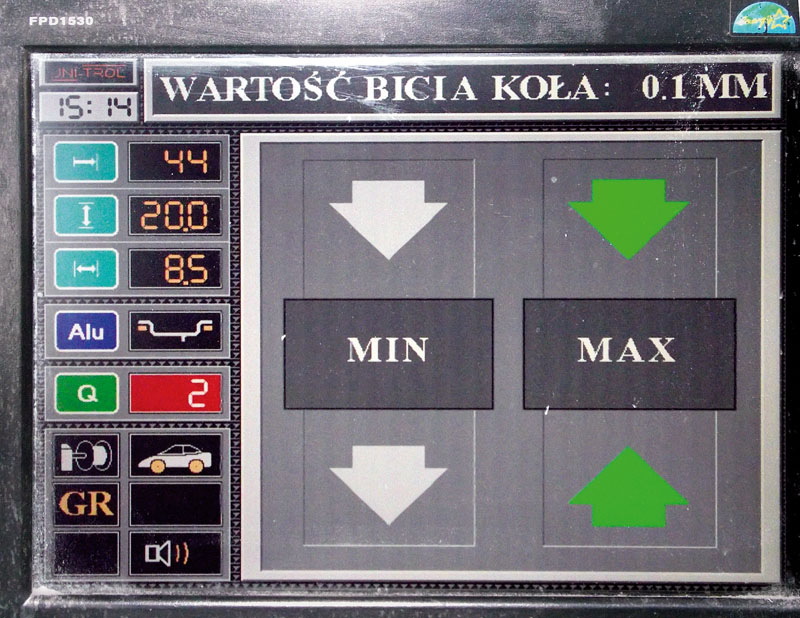

- Należy zastanowić się, jaka jest granica, do jakiego stopnia uszkodzenia są do naprawy. Samo prostowanie rantu felgi czy drobnych wgnieceń nie uszkodzi struktury felgi. Natomiast ingerencja w piastę felgi czy wspawywanie elementów może być niebezpieczne... Na razie musi wystarczyć granica zdrowego rozsądku mechanika – dzieli się swym spostrzeżeniem Łukasz Tyszkiewicz, kierownik działu sprzedaży, Uni-Trol Sp. z o.o. - Ważne jest, by prostując felgę nie uszkodzić jej bardziej. Dlatego, wybierając urządzenie, kierujmy się możliwościami zamontowania felgi na uchwycie prostowarki tak, by odwzorowane było mocowanie koła na samochodzie oraz zapewnione było właściwe centrowanie. Wtedy rzeczywiście odpowiednie umiejętności operatora i wyposażenie maszyny pozwoli na sprawne i skuteczne naprawienie uszkodzonej felgi. Skoro znaczenia nabiera odwzorowanie uchwytu prostowarki, to co jeszcze można powiedzieć o ewolucji tego typu maszyn? Wszak większość urządzeń tego typu pracuje na zasadzie wyważarki statycznej. Części uszkodzone określane są za pomocą czujnika, a korygowanie odbywa się przy użyciu siłownika z odpowiednią nakładką roboczą. Ruchomy tłok hydrauliczny może oddziaływać na każdą wygiętą część obręczy. Nierówności na obręczy określa się przy pomocy czujnika, a miejsce korekcji oznacza… kredą czy markerem. Po określeniu i oznaczeniu żądanych miejsc można kolejno przystąpić do ich korygowania.

- Ewolucja maszyn poszła w stronę zwiększenia rozmiaru naprawianych felg (kiedyś maks. 18”, dziś standardem jest 24”), jak również w sposobie ich mocowania. Nowoczesne maszyny są wyposażone w uchwyt hydrauliczny, który przy pomocy docisku palcowego centruje i pewnie mocuje felgę, niwelując ryzyko uszkodzenia obręczy podczas prostowania i skracając czas montażu felgi na uchwycie – precyzuje Łukasz Tyszkiewicz, Uni-Trol Sp. z o.o.

Dość częstym jednak skutkiem skrzywienia felgi jest jej pęknięcie. Generalna zasada jest taka, że naprawiać powinno się tylko fragmenty na obwodzie felgi (rant felgi), ale już nie szprychy, bo przy spawanej szprysze pojawiają się nieodwracalne naprężenia struktury odpowiedzialnej za przenoszenie obciążeń.

- W takich przypadkach odradzam właścicielowi naprawę. Nieznacznie osłabioną felgę można oczywiście spróbować pospawać, ale trzeba być nie lada specem, żeby skorygować jednocześnie jej zwichrowanie, więc najczęściej i tak trzeba ją potem prostować, a to staje się już bardzo rzadko opłacalne – dzieli się swym doświadczeniem Arkadiusz Ignacy z mikołowskiej firmy Alu. A. Ignacy, która specjalizuje się w spawaniu ubytków w felgach, likwidacji uszkodzeń promieniowych i osiowych (tzw. skrzywień na piaście). Oprócz prostowania i spawania obręczy można w nich także frezować i przetaczać bruzdy. W opinii niektórych toczenie rantu aluminiowych felg winno traktować się tylko jako efekt finalny uprzedniego prostowania czy spawania. To zabieg bardziej kosmetyczny, który ma usunąć zadziory i drobne nierówności, przy których mogłoby uchodzić powietrze z opon. Łatwo więc zauważyć mierną robotę fachowca, który zamiast naprostować skrzywienie siłownikami, wziął felgę na tokarkę i stoczył pokaźną warstwę aluminium na całym obwodzie, osłabiając profil. Zwróćmy też uwagę, że prostowarki z przystawką tokarską dają możliwość usunięcia wspomnianych drobnych wgnieceń czy uszkodzeń rantu felgi. Dzięki napędowi można też użyć takiej maszyny do drobnych prac polerskich na felgach i do usunięcia nadmiaru materiału po spawaniu pękniętej lub napawaniu ubytków. Pomijając kalkulację stawek za tego typu usługi, pozostaje zapytać, jakie inne walory mają znaczenie podczas wyboru prostowarki? Doświadczeni fachowcy branży warsztatowej w pierwszym rzędzie zwrócą uwagę na masę maszyny – im cięższa, tym lepsza. Niektórzy dowodzili swego czasu, że lepiej sprawdza się korpus żeliwny niż stalowy. Dlaczego? Żeliwo wybaczać ma błąd w sztuce, czyli po prostu zbyt dużą siłę przyłożoną do skrzywionej felgi. Żeliwny korpus w takiej sytuacji „podda się”, a uginając, przejmie nacisk, który w przypadku stalowego korpusu (stal sprężynuje) doprowadziłby najpewniej do degradacji felgi. Dziś taka teza nie wytrzymuje próby czasu. Przemysł stalowy oferuje o niebo lepsze materiały, a potrzeby użycia dużo większych sił przez prostowarki – mając choćby na uwadze stan naszych dróg, jest po prostu walorem tego typu maszyn.

Na pewno docenimy w dłuższej perspektywie czasowej solidny korpus i kilka rozwiązań ułatwiających (przyspieszających) pracę. W gorącym sezonie reperacji (np. wyjazdy wakacyjne) docenimy szybkomocujący uchwyt hydrauliczny. Flagowym produktem wspomnianej firmy Uni-Trol są dzisiaj prostowarki typu PO-22 i PO-22H. Mają najsolidniejszą budowę, zamknięty grzebień nad wrzecionem z możliwością mocowania siłownika i osłonięte w rurze wrzeciono chroniące przed jego uszkodzeniem i późniejszym biciem.

Rafał Dobrowolski

Fot. A. Ignacy, ALCAR POLSKA

Komentarze (1)