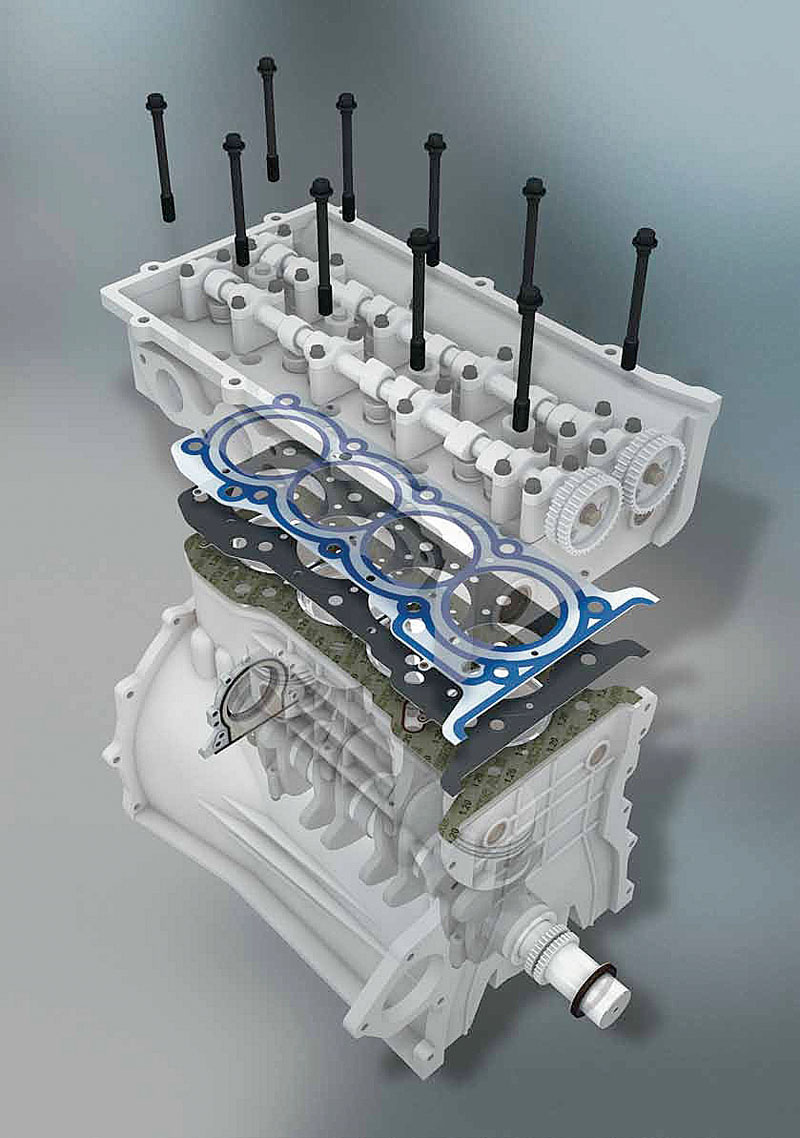

– rozwiązania w zakresie uszczelnień na potrzeby aftermarketu. Wymagania stawiane nowoczesnym silnikom spalinowym to jak najwyższa sprawność, wciąż rosnące wartości mocy oraz momentu obrotowego. Częstokroć wyśrubowane parametry osiągane są poprzez zwiększanie stopnia sprężania w komorze spalania silnika, a co za tym idzie podnoszenie temperatury zapłonu i samego procesu spalania mieszanki paliwowo-powietrznej. To zaś stanowi ogromne wyzwanie dla uszczelnienia głowicy cylindra.

szczelnienia głowicy cylindra projektuje się dziś nie tylko pod kątem doskonałej szczelności, ale i wytrzymałości fizycznej uszczelki na wysokie temperatury. Coraz większe ciśnienie przy zapłonie i temperatury wystawiają uszczelnienia głowicy cylindra na obciążenia. Jeden z wielu elementów, na co dzień niezauważanych, a gwarantujących naszemu pojazdowi mobilność to między innymi promieniowe uszczelniacze olejowe wałów.

Podstawowym zadaniem uszczelniacza olejowego to oczywiście zapewnienie uszczelnienia miejsca styku ruchomych elementów silnika – stąd określenie „uszczelnienia dynamicznego”. Należy jednak pamiętać, że każde uszczelnienie dynamiczne musi móc zagwarantować również uszczelnienie statyczne. W końcu silniki samochodowe podczas normalnej eksploatacji pracują w cyklach: włączony/wyłączony. Uszczelniacz olejowy musi spełniać swoje zadanie nieprzerwanie i stale – zarówno podczas pracy silnika, jak i podczas jego postoju. Nikt nie może sobie pozwolić na wycieki oleju ani podczas jazdy, ani podczas np. nocnego postoju samochodu. Dlatego istotną funkcją szerokiej gamy uszczelniaczy olejowych jest praca podczas zmiennych warunków ciśnień (np. oleju) czy temperatury (zimny/gorący olej).

Pierwsze uszczelki głowicy cylindra produkowano z włókien azbestowych, które wzmacniano od strony głowicy i bloku cienkimi warstwami blachy miedzianej oraz metalowymi opaskami przy komorach spalania. Po eliminacji azbestu, na skutek ustawowego zakazu stosowania tego materiału, klasyczna uszczelka miękka głowicy cylindra silnika spalinowego jest ściśliwym uszczelnieniem płaskim. Jej podstawowa budowa zawiera perforowaną blachę ze stali nierdzewnej – austenitu, jako element nośny oraz nawalcowaną warstwę miękkiego materiału elastomerowego. Metalowe obramowania uszczelniają poszczególne komory spalania, ale zarazem chronią materiał miękki przed przegrzewaniem.

- Victor Reinz stosuje do produkcji swoich uszczelek specjalny materiał Xtreme Plus. Materiał ten składa się z walcowanego rdzenia ze stali nierdzewnej, który pokryty jest dodatkowo obustronnie nawalcowanym filmem z mikrowłókna zawierającego mikę – przybliża walory produktu powstałego z myślą o rynku aftermarket Bartosz Czuba, Reinz Dichtungs GmbH. - Taki materiał stalowy, o grubości 0,20 mm, pokrywany powłoką z zawartością miki oraz domieszkami odpowiednich elastomerów, nie tylko umożliwia perfekcyjne uszczelnienie, ale jest również odporny na wyżarzanie czy przywieranie na skutek temperatury uszczelki do powierzchni uszczelnianej. Materiały te, dostępne w grubościach 1,2 mm i 1,6 mm, doskonale dają sobie radę z pracą w ciągłych temperaturach do 95OC. Dlatego uszczelnienia Victor Reinz dążą do pojęcia „uszczelnienia doskonałego” i minimalizują ryzyko wystąpienia nieszczelności w ekstremalnie wysokich temperaturach.

Specjalna mieszanka elastomerowa po procesie impregnacji jest odporna na zjawisko pęcznienia czy też pękania, zwłaszcza podczas kontaktu z mediami jak woda, olej czy środki antyzamarzające. Ma to szczególne znaczenie w przypadku ekstremalnie wysokich temperatur, a takie jest właśnie środowisko naturalne pracy uszczelek głowicy. Trzeba bowiem pamiętać, że reżim technologiczny określają standardy dotyczące jakości powierzchni uszczelnianych, a te są określone w normie DIN EN ISO 4287, która precyzuje minimalny poziom chropowatości na poziomie dziesiętnych mikrona (Rz to przynajmniej 15 µm) i głębokość profili (PT to przynajmniej 22 µm). Pomiaru maksymalnych wartości dla falistości i chropowatości dokonujemy liniałem krawędziowym – końcówka czujnika pomiarowego (ostrze odwzorowujące) przesuwa się po mierzonej powierzchni.

Wymagania stawiane jakości powierzchni są zasadniczym czynnikiem uzyskania dobrych wyników w zakresie uszczelnień. Przy montażu uszczelek głowicy należy więc bezwzględnie przestrzegać zalecanych wartości. Nie ma w tym przypadku żadnej różnicy pomiędzy uszczelkami głowicy cylindra miękkiego i ze stali wielowarstwowej. Jakość powierzchni głowicy cylindra i bloku silnika ulega pogorszeniu na skutek: nierówności elementów konstrukcyjnych, skrzywienia tychże, falistości i chropowatości. Nierówności i zniekształcenia można ustalić przy pomocy liniału krawędziowego. Pomiary takie są dokonywane zgodnie z metodą szczeliny świetlnej. Przyrząd kontrolny trzymany jest krawędzią do powierzchni i przesuwany wzdłuż i w poprzek silnika (tam i z powrotem nad otworami śrub). Nierówności pokazuje powstała szczelina świetlna. Mierzone wartości powinny wynosić w kierunku wzdłuż na długości 100 mm poniżej 0,03 mm i na długości 400 mm poniżej 0,05 mm oraz w kierunku poprzecznym na długości 100 mm poniżej 0,03 mm. Z kolei falistość powinna wynosić poniżej 20 µm, a chropowatość pomiędzy 7 µm i 20 µm. Z analizy zarejestrowanych danych wynika m.in. maksymalna wysokość nierówności (R max). Jest to ważna dla jakości powierzchni wartość, ponieważ pokazuje najbardziej prawdopodobny kanał wycieku oleju.

- To o tyle ważne, że podczas badania 1200 bloków silnika, gdy wykonano osiem pomiarów każdego bloku silnika, wartości R max wynosiły pomiędzy 8 µm i 18 µm. Tylko w przypadku niewielu powierzchni wartości wynosiły do 25 µm – przestrzega Bartosz Czuba. - Jeśli przestrzegane są te wartości, to wielowarstwowe uszczelki stalowe MLS stanowią najbardziej pewne połączenia. Typowa uszczelka 3-warstwowa MLS składa się bowiem z blachy górnej, aktywnej warstwy falistej Wellen-Stopper i blachy dolnej. Uszczelnienie makro jest zapewnione dzięki odpowiednim rowkom w zakresie strefy uszczelnienia zewnętrznych blach ze stali sprężynowej. Dodatkowe, dopasowujące się powłoki elastomerowe na warstwach metalu na głowicy i bloku gwarantują doskonałe uszczelnienie mikro poprzez wypełnienie falistości i nierówności.

Technologia wielowarstwowych uszczelnień umożliwia większe ciśnienie przy zapłonie, ale mechanik musi mieć świadomość, że o ile przy montażu nie występują żadne zasadnicze różnice w porównaniu z uszczelkami miękkimi, to wyjątek stanowi metoda dociągania. Przy stosowaniu metody dociągania kąta obrotu, śruby głowicy cylindra zostają trwale odkształcone.

Oprac. R. Dobrowolski

Fot. VICTOR REINZ

Komentarze (0)