Przyczyna: nieprawidłowe osadzenie okładziny hamulcowej w zacisku

Podstawą bezpiecznego i skutecznego działania układu hamulcowego jest poprawny montaż wszystkich jego elementów. Błędnie zamontowane klocki, tarcze, niedokładnie odpowietrzony układ lub niepoprawnie stosowane środki smarująco-konserwujące mogą spowodować, że będzie pracował nieprawidłowo, a jego elementy będą szybko wymagały wymiany. Wiele błędów można popełnić podczas montażu klocków hamulcowych. Warto zatem wiedzieć, do jakich pomyłek dochodzi najczęściej i jak można ich uniknąć.

Przy demontażu klocków pracownik warsztatu powinien ocenić, czy ich zużycie przebiegało prawidłowo, na przykład ślady przegrzania mogą być wynikiem zatarcia prowadnic, tłoczka czy samego klocka w jarzmie. O przegrzaniu może świadczyć spalenie farby pokrywającej tylną płytkę klocka, odbarwienie tej płytki, a także krucha struktura czy wręcz odklejenie masy ciernej. Przed montażem nowego kompletu trzeba oczyścić jarzmo z korozji, a po założeniu klocka upewnić się, że porusza się swobodnie. W zależności od konstrukcji, prowadzenie klocka zabezpieczamy odpowiednim środkiem smarnym. Podobnie robimy w przypadku prowadnic zacisku. Należy zwrócić uwagę na to, że przy gumach nie można zastosować smaru, który spowoduje ich spęcznienie.

– Oczyszczenie jarzma z korozji i zweryfikowanie, czy klocki mogą swobodnie się w nim przesuwać, jest bardzo ważne z punktu widzenia poprawnego działania układu hamulcowego. Należy również oczyścić i nasmarować prowadnice zacisków, które odpowiadają za ruch klocka względem tarczy. Jeśli popełnimy błąd i nie zapewnimy klockowi swobody ruchu, cały czas będzie delikatnie dotykał do tarczy i przegrzewał się od tarcia. Zapieczone w jarzmach klocki lub zatarte prowadnice powodują przedwczesne zużycie klocków oraz przegrzewanie się tarcz, co może doprowadzić do ich przewężenia, skrzywienia czy spalenia. W większości przypadków to właśnie brak odpowiedniego oczyszczenia powierzchni na etapie montażu jest jedną z najczęstszych przyczyn występowania tego rodzaju usterek – tłumaczy Wojciech Sokołowski, doradca techniczno-handlowy oddziału TMD Friction Services w Polsce.

Wyczyszczone powierzchnie prowadnic na mocowaniu zacisku należy nasmarować substancją smarująco-konserwującą odporną na działanie wysokich temperatur i niezawierającą cząsteczek stałych (bez cząstek metalowych), np. Textar Cera Tec. Bezwzględnie powinno się unikać smaru miedziowego, który przewodzi prąd elektryczny i nie zapewnia odpowiednich właściwości smarujących. Wyobraźmy sobie połączenie aluminiowej instalacji elektrycznej starego typu z przewodami miedzianymi, które są standardem. Uwaga, grozi wybuchem!

Zastosowanie trwałych bezmetalicznych środków smarnych na płytce klocka hamulcowego w przypadku wersji okładzin z tzw. elementami dodatkowymi, jak lakierowana, powlekana płytka tłumiąca, jest niewskazane. Jednak na obszarze styku klocka z jarzmem smarowanie jest niezbędne. Na wszystkich etapach naprawy należy uwzględniać momenty dokręcania śrub i zalecenia montażowe producenta danego układu.

Podczas montażu nowych elementów trzeba pamiętać o zamontowaniu wszelkiego rodzaju blaszek i sprężynek mocujących, jeżeli zostały przewidziane przez producenta samochodu. Przykręcenie zacisku do jarzma powinno odbywać się z pomocą dołączonych do klocków nowych śrub. Ważna jest precyzja osadzenia klocka hamulcowego w jarzmie. W zaciskach hamulcowych zdarzają się wycięcia w tłoczkach, które współpracują z występami na klockach. Jeśli tłoczek nie trafi w wycięcie, jego nacisk na klocek będzie nierównomierny, a okładzina z jednej strony zetrze się szybciej.

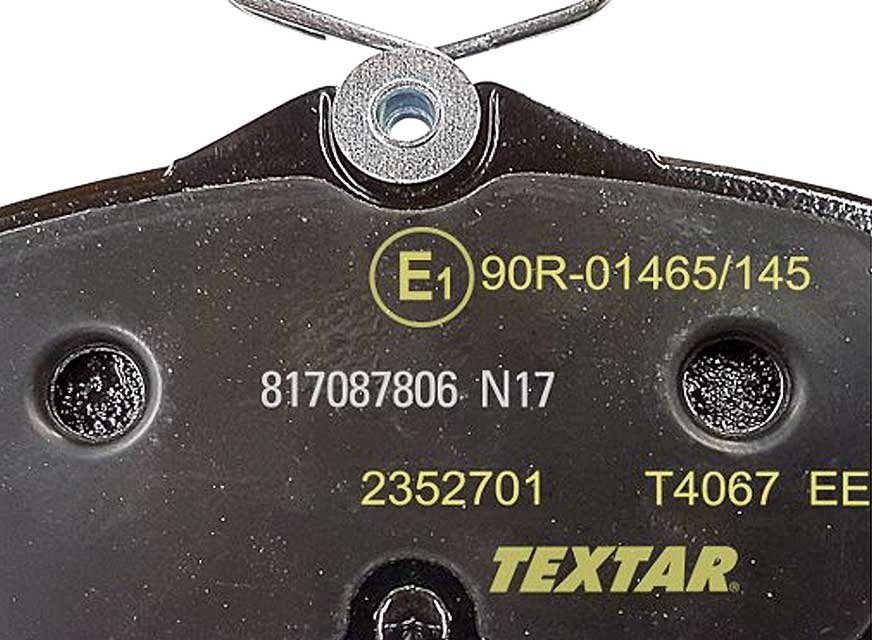

Montując nowe klocki, należy zwrócić uwagę na to, że w coraz większej liczbie pojazdów ważny jest kierunek ich pracy. Mowa o tzw. kierunkowych klockach hamulcowych. Większość z nich oznaczona jest strzałką, która w czasie jazdy naprzód wskazuje równocześnie kierunek montażu. Charakterystyczną cechą klocków kierunkowych jest niesymetryczna podkładka tłumiąca. Klocki tego typu zamontowane niezgodnie z wyznaczonym kierunkiem mogą generować uporczywe piski.

– Nasze okładziny hamulcowe mają za sobą aż do 300 tys. kilometrów testów i 1000 godzin badań na hamowni, zanim trafią do produkcji seryjnej. Know-how i wysoka jakość produktów marki Textar sprawiają, że jesteśmy jednym z największych dostawców części na pierwszy montaż w przemyśle motoryzacyjnym. Prawda jest jednak taka, że prawidłowo działają tylko te klocki hamulcowe, które są właściwie zamontowane. Dlatego do klocków kierunkowych dołączamy szczegółową instrukcję obsługi. Warsztatom polecamy również katalog online Brakebook, gdzie znaleźć można numery referencji oraz wskazówki montażowe dla wielu pojazdów – podsumowuje Wojciech Sokołowski.

Komentarze (0)