Obserwując pracę lakierników, odnoszę wrażenie, że nie wszyscy dają sobie radę z przygotowaniem powierzchni blach nadwozia pokrytych rdzą, a już abstrakcją staje się dla nich lakierowanie zakładkowych połączeń blach. Całe przygotowanie takich powierzchni ogranicza się najczęściej tylko do oczyszczenia z rdzy, nie zawsze dokładnego, a następnie natryśnięcia podkładu reaktywnego. Rzeczywiście, po takich zabiegach problem znika, a właściwie zostaje przykryty. Ale nie zostaje rozwiązany i dlatego bardzo szybko wychodzi na wierzch.

Naprawa lakiernicza to nie tylko lakierowanie nowych, gładkich elementów, gdzie stosuje się podstawową technologię: matowanie podkładu kataforetycznego, nakładanie podkładu wypełniającego, bazy i bezbarwnego. Prawdziwym wyzwaniem jest lakierowanie powierzchni, które zaczęły już korodować lub nawet takich, które mają głębokie wżery korozyjne. Wyzwanie to nie odnosi się tylko do polakierowania, ale do naprawy skutecznej, czyli takiej, która wytrzymałaby przynajmniej 3 lata. Powierzchnie blach współczesnych pojazdów pokryte są cynkową warstwą ochronną. Można rzec, takie blachy nie korodują. Niestety, korodują, ponieważ pod warstwą cynku jest surowy metal, który wcześniej czy później zacznie korodować. Jeżeli warstwa warstwy cynkowej zostanie uszkodzona w bardzo małym zakresie, np. mała rysa, to cynk zamknie taką rysę i zapobiegnie procesowi korozji stali. Ale jeżeli rysa jest gruba, to warstwa cynku nie zamknie takiej rysy i proces korozji stali się rozpocznie.

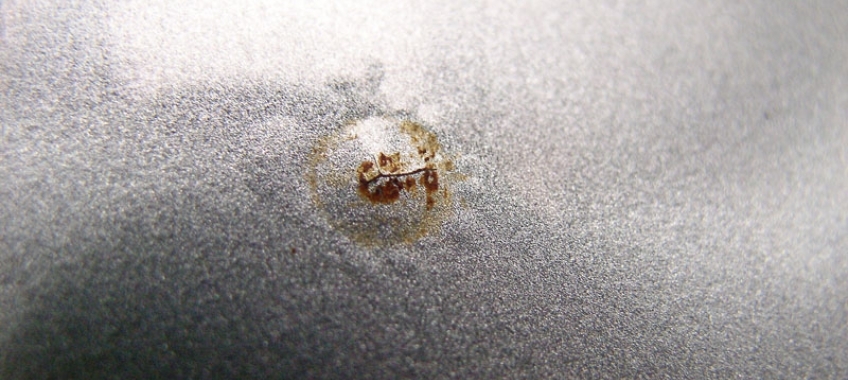

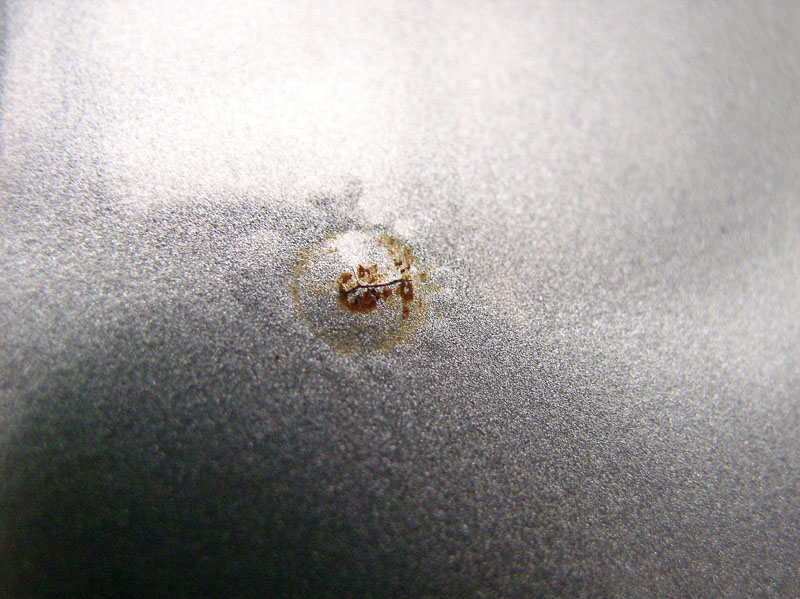

Innym przypadkiem korozji blach ocynkowanych jest korozja podpowłokowa pod warstwą cynku. Taki proces zachodzi, gdy podczas procesu nakładania warstwy cynkowej metodą walcowania dostanie się pomiędzy stal i warstwę cynkową drobny paproch. Powoduje on niedokładne przyleganie cynku do stali i w takim miejscu wraz z upływem czasu powstają procesy korozyjne. Takie zjawisko można rozpoznać po małych burchlach w postaci stożków (fot. 1). Po ich przeszlifowaniu pokazują się plamy surowej stali, bez osłony cynkowej, w kształcie regularnych okręgów (fot. 2). Cynk, nie dopuszczając do korozji blachy stalowej, ulega samodegradacji. Jeżeli proces jest we wstępnym stadium, to proces korozji stali nie spowoduje głębokich wżerów.

Ale co zrobić, gdy te wżery korozyjne są już bardzo głębokie? Przed odpowiedzią na to pytanie konieczne jest przyjęcie pewnych założeń.

Pierwsze założenie – nie ma takiego zabezpieczenia antykorozyjnego, żeby całkowicie i „na zawsze” zabezpieczyć metalową powierzchnię nadwozia, nie tylko stalową. Dlatego, dopóki samochody będą wykonywane z blach stalowych, dopóty będą korodować.

Można tylko spowolnić procesy korozyjne, tak żeby odwlec w czasie skorodowanie stali, także korodowanie nadwozia samochodu.

Założenie drugie – postęp korodowania blach stalowych zależy od sposobu i jakości wykonania zabezpieczenia antykorozyjnego oraz od ilości i stężenia czynników chemicznych działających na powłoki ochronne podczas eksploatacji samochodu. A ilość tych czynników zależna jest od miejsca eksploatacji pojazdu oraz od miejsca jego garażowania. Wszystkie te czynniki działają w czasie. Można zatem powiedzieć, że każdy samochód skoroduje, zależy to tylko od czasu. Trzecie założenie – proces korozyjny nie powstaje gwałtownie, ale trwa już od pierwszych dni od wyprodukowania samochodu. Jeżeli tak, to błędne jest rozumowanie wielu rzeczoznawców, którzy orzekają o wymianie nadwozia, gdy na powierzchni blach nadwozia, podwozia czy w innych widocznych miejscach pojawiają się ogniska korozji. Samochód wykonany jest ze stali i korozja jest nierozłącznym zjawiskiem z nim związanym.

Dopiero po takim wstępie i przyjęciu powyższych założeń możemy przystąpić do przygotowania powierzchni pokrytej rdzą. Na nadwoziu samochodu można wydzielić trzy obszary, na których najczęściej mogą występować procesy korozyjne.

1. Powierzchnie płaskie blach, zarówno te na części zewnętrznej i wewnętrznej, jak i te na podwoziu. Jeżeli na tych powierzchniach rozpoczęły się już procesy korozyjne, ale rdza jest jeszcze luźna, to wystarczy tylko oczyścić powierzchnię z tej rdzy za pomocą drucianej szczotki obrotowej i potraktować powierzchnię blachy jako „czystą”.

„Czysta” w tym przypadku oznacza powierzchnię, na której nie widać gołym okiem produktów korozji. Powierzchnia wydaje się czysta, ale na jej powierzchni na pewno znajduje się dużo mikroskopijnych wżerów korozyjnych. Dlatego też na taką powierzchnię konieczne jest nałożenie reaktywnego podkładu antykorozyjnego.

Jeżeli po usunięciu luźnej rdzy okaże się, że na powierzchni blachy są jeszcze głębokie wżery korozyjne, to możemy je usunąć przy pomocy specjalnego urządzenia z drucianą szczotką o zakrzywionych końcówkach (np. z firmy Monti). Różnica skuteczności działania takiego narzędzia w porównaniu z tradycyjnymi szczotkami drucianymi na wiertarce oparta jest na zastosowaniu systemu drucianej szczotki obrotowej z zagiętymi i zahartowanymi końcówkami, które przed uderzeniem w czyszczoną powierzchnię odginają się o poprzeczny bolec (fot. 3). Dzięki temu podczas obrotu szczotki nie tylko drapią obrabianą powierzchnię, ale wcześniej w nią uderzają. Takie dynamiczne działanie drutów szczotki obrotowej daje niesamowity końcowy efekt czyszczenia. Powierzchnia blachy po takim czyszczeniu wygląda jak po piaskowaniu (fot. 4).

Drugim rozwiązaniem może być zastosowanie preparatu chemicznego, wiążącego trwale połączone z blachą produkty korozji. Jest to preparat na bazie wodnej, w kolorze białym, np. Rost Killer (Loctite) lub Rostumwandler (Teroson). Podczas nakładania preparat jest biały, ale już po kilku minutach zmienia kolor na zielony, a następnie na czarny.

Ale zmiana koloru preparatu na czarny nie oznacza, że można już wykonywać następne czynności obróbki lakierniczej. W celu nałożenia poszczególnych warstw lakierniczych należy odczekać minimum 22 godziny. Dopiero po takim czasie możemy przeszlifować jeszcze raz powierzchnię naprawianą i nałożyć poszczególne warstwy powłoki lakierowej. Preparaty wiążące rdzę zmieniają kolor tylko w kontakcie z rdzą. Na pozostałych powierzchniach, np. na czystym metalu, wysychają, ale w dalszym ciągu pozostają białe lub przezroczyste.

Powtórne przeszlifowanie naprawianej powierzchni ma na celu usunięcie resztek zaschniętego preparatu oraz resztek luźnej rdzy, która została zneutralizowana przez nałożony preparat (fot. 5).

2. Zakładkowe połączenia blach. Podczas budowy nadwozia samochodów stosowane są przede wszystkim połączenia zakładkowe, prawie wszystkie zgrzewane oraz zawijane i zaciskane na obrzeżach drzwi i pokryw. Są to miejsca, w których niemożliwa jest ingerencja pomiędzy połączone blachy. Możemy tylko oczyścić powierzchnie zewnętrzne z warstw powłoki lakierowej oraz z mas uszczelniających.

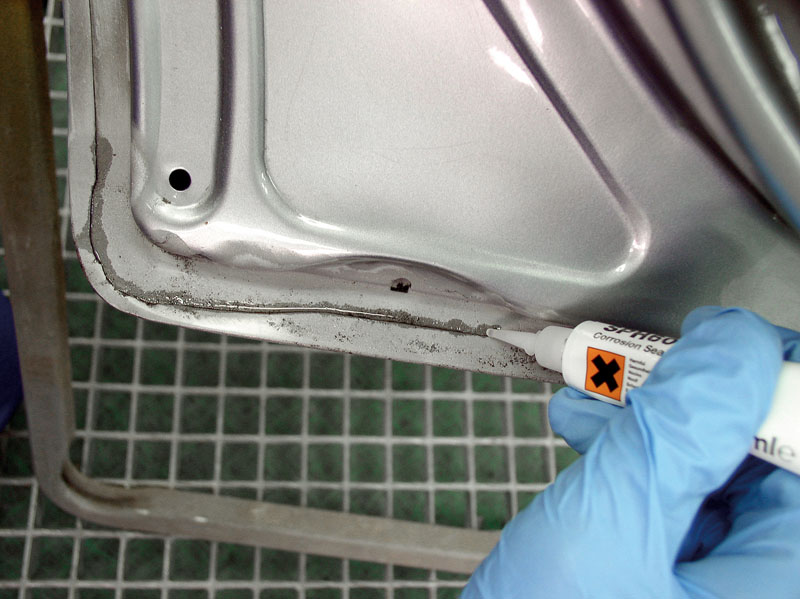

Jeżeli korozja zadomowiła się już pomiędzy blachami, to w celu jej naprawy lub inaczej – spowolnienia procesów korozyjnych, konieczne jest zastosowanie poliuretanowego uszczelniacza. Preparatu płynnego i przezroczystego, mającego dobre właściwości penetrujące (fot. 6). Oznacza to, że po nałożeniu na krawędź połączonych blach mamy pewność, że wpłynie pomiędzy te blachy i wypełni wolne przestrzenie.

Nie reaguje z rdzą, ale podczas utwardzania zwiększa trochę swoją objętość i wypełnia wszystkie pory i wolne przestrzenie, odcinając dostęp powietrza i wilgoci do ognisk korozji. Dopiero na tak przygotowaną i oczyszczoną powierzchnię możemy nałożyć podkład reaktywny i podkład wypełniający lub podkład gruntujący, dwuskładnikowy, na bazie żywic epoksydowych. A następnie klasyczną powłokę lakierową.

3. Miejsca trudno dostępne, czyli profile zamknięte. Np. progi w środku. Po to, żeby zobaczyć, czy w takich miejsca jest korozja, czy jej nie ma, nie musimy rozcinać nadwozia. Przyjmuje się bowiem, że w każdym profilu zamkniętym są już ogniska korozji. To jest nieodłączny proces przy połączeniach zakładkowych. Pomiędzy każdymi blachami połączonymi na zakładkę rozpoczyna się proces korozyjny. Samoistnie. Jest to tzw. korozja szczelinowa.

W miejscu punktu zgrzania blachy ściśle do siebie przylegają, a tuż obok rozchylają się na boki.

Mamy zatem dwa obszary: z małą zawartością tlenu i z dużą zawartością tlenu; obszar katodowy i anodowy. Wystarczy teraz tylko trochę wilgoci i różnych związków chemicznych zawartych w powietrzu i mamy elektrolit o zmiennym stężeniu, w zależności od pory dnia. Takie małe ogniwo galwaniczne potrafi zniszczyć każde zabezpieczenie antykorozyjne: warstwę cynkową, kataforetyczną czy woskową. Jedynym preparatem spowalniającym ten proces są woski do profili zamkniętych zawierające inhibitory korozji, czyli dodatki spowalniające procesy korozyjne, np. Terotex HV 400 (Teroson) (fot. 7).

Cienka powłoka tego preparatu woskowego skutecznie zabezpiecza nowe elementy i powstrzymuje już zaistniałe procesy korozyjne. Ale wprowadzanie preparatów woskowych pomiędzy blachy możliwe jest tylko po wykonanych pracach lakierniczych.

Należy pamiętać, że woski – podobnie jak silikon – to wróg każdego lakiernika. Dlatego wosku nie natryskujemy ani w kabinie lakierniczej, ani w strefie przygotowawczej. Tylko w osobnym, specjalnie do tego przeznaczonym pomieszczeniu, ewentualnie w blacharni.

Biorąc pod uwagę korozję jako zjawisko nieodwracalne, nie można jej naprawić i przywrócić elementom stanu pierwotnego. Jeżeli jednak ograniczymy zjawisko tylko do samochodów i przyjmiemy wcześniej omówione założenia, to okaże się, że w obszarze nadwozia korozja jest możliwa do naprawy. A skuteczność współczesnych materiałów chemicznych stosowanych do spowalniania procesów korozyjnych w warunkach warsztatowych jest porównywalna do materiałów i metod zabezpieczających przed korozją.

Wiesław Wielgołaski

Komentarze (0)