Glasurit posiada w swej ofercie technologię umożliwiającą znaczne skrócenie czasu naprawy lakierniczej poprzez eliminację matowania nowych elementów w kataforezie

W lakiernictwie samochodowym czas wykonania naprawy od zawsze był jednym z najważniejszych i najpilniej obserwowanych wskaźników biznesowych. Nie bez powodu – im krócej trwa naprawa, tym większa jest liczba potencjalnych zleceń, jakie można wykonać. Jeżeli przyjąć, że znakomita ich większość pochodzi z firm ubezpieczeniowych, to dodatkowo każda zaoszczędzona godzina przynosi lakierni wymierny zysk. Ponadto im dłuższy czas trwania naprawy, tym większe koszty energii, jaką trzeba zużyć w związku z użytkowaniem strefy przygotowawczej, kabiny, kompresora, narzędzi elektrycznych czy oświetlenia.

Koszty robocizny w Polsce są w porównaniu z krajami starej Unii wciąż stosunkowo niskie, ale stale rosną i nie można ich marginalizować. Dlatego chociaż istnieją technologiczne granice tego, co w lakiernictwie renowacyjnym jest możliwe, to również w polskich warunkach warto szukać sposobów na maksymalne skrócenie czasu potrzebnego do wykonania napraw. Ogromny potencjał tkwi przede wszystkim w optymalnej organizacji i przepływie pracy: od przyjęcia i opisania pojazdu i powstałych uszkodzeń, poprzez realną i poprawną kalkulację szkody, pozyskanie dobrej jakości części blacharskich, aż po sprawne i prawidłowe wykonanie naprawy i jej rozliczenie z płatnikiem.

Jeszcze kilkanaście lat temu serwisy z konieczności, ale również z powodu braku świadomości niemal powszechnie godziły się na umieszczanie w kalkulacjach szkód elementów do naprawy zamiast do wymiany. Mało tego – dość często część nowa przychodziła już uszkodzona (np. w transporcie) i wymagała naprawy, której rzeczywistych kosztów nie pokrywał ewentualny dodatkowy rabat, udzielony przez dostawcę części w związku z jej wadliwością. Naprawę tę wykonywał najczęściej lakiernik, chociaż według wszelkich reguł powinna ona być robiona przez blacharza. Różnica wysokości stawki roboczogodziny między lakiernikiem a blacharzem dodatkowo zatem powiększała stratę dla serwisu.

Dziś profesjonalne firmy naprawcze dbają i zabiegają o to, by jak najwięcej zleceń wykonywać przy wykorzystaniu nowych, nieuszkodzonych części, bo to się po prostu najbardziej opłaca i – przy zachowaniu rygorów technologicznych podczas lakierowania – daje gwarancję uzyskania trwałej powłoki o bardzo dobrej jakości i wyglądzie. Warto wiedzieć i pamiętać, że udział napraw wykonywanych w oparciu o nowe elementy wynosi w takich firmach nawet 60-70%.

Standardowa technologia lakierowania w przypadku nowych części blacharskich przewiduje matowanie, co najmniej punktowe gruntowanie na przetarciach, aplikację podkładu mokro na mokro lub do szlifowania, aplikację koloru i lakieru bezbarwnego. Na każdym z etapów niezbędne jest dokładne przemywanie i/lub odmuchiwanie elementów z pyłu. Czy bez utraty jakości finalnej powłoki można pominąć którykolwiek krok tego procesu?

Okazuje się, że można. Glasurit jest jednym z nielicznych, uznanych przez producentów pojazdów dostawców lakierów, który posiada w swej ofercie technologię umożliwiającą znaczne skrócenie czasu naprawy lakierniczej poprzez eliminację matowania nowych elementów w kataforezie. Cała idea opiera się na wykorzystaniu kataforezy jako doskonałej fabrycznej powłoki antykorozyjnej, stanowiącej idealne podłoże do aplikacji podkładów mokro na mokro Glasurit 285-38 (białego) i 285-49 (czarnego).

Opracowana przez Glasurit technologia nie wymaga czasochłonnego matowania kataforezy dla stworzenia przyczepności kolejnej warstwie powłoki. Dzięki temu pozostaje nienaruszona i zachowuje swoje oryginalne właściwości. Pamiętajmy też, że matowanie jest operacją, przy której istnieje ryzyko przeszlifowania się do podłoża, co z kolei skutkuje koniecznością aplikacji gruntu.

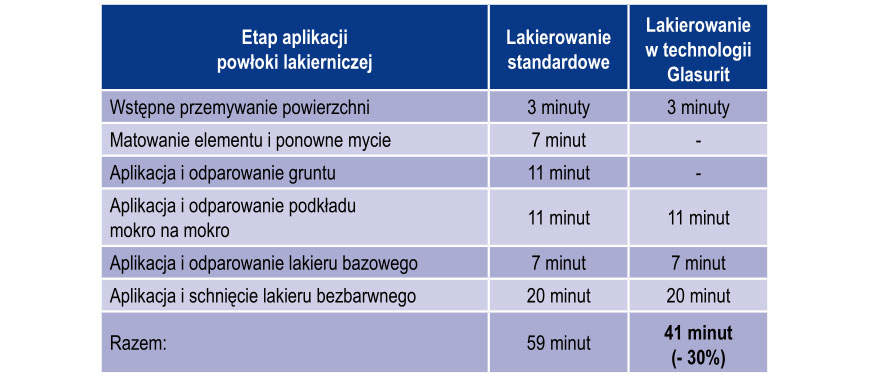

W metodzie proponowanej przez Glasurit wystarczy przemyć podłoże standardowym zmywaczem wstępnym i bezpośrednio aplikować podkład mokro na mokro. Ten sposób pracy daje ogromne oszczędności. Czasy etapów lakierowania dla średniej wielkości elementu sumujemy w tabeli.

W ten sposób na lakierowaniu pojedynczego elementu można zyskać około 20 minut. Przy zaledwie sześciu elementach dziennie oznacza to dodatkowe 2 godziny. Nawet jeżeli lakierni realnie uda się wykorzystać tylko połowę z tego czasu, to warto przemyśleć zastosowanie tej technologii. I to nie tylko ze względu na oszczędności czasowe. Jest to bowiem metoda lakierowania doskonale nadająca się do wykorzystania w naprawach gwarancyjnych, w przypadku których szczególnie liczą się możliwość odtworzenia pierwotnej, fabrycznej grubości powłoki (około 120 µm), szybkość pracy i pewność wyniku.

Nie bez znaczenia w każdym przypadku jest też oszczędność zużycia materiału. Podkłady mokro na mokro Glasurit w znacznym stopniu eliminują potrzebę gruntowania; dodatkowo weźmy pod uwagę, że dzięki nim można uzyskać pełną gamę szarości, ułatwiających uzyskanie krycia w przypadku trudniejszych kolorów. Zastosowanie odpowiedniej szarości pozwala zredukować zużycie koloru bazowego nawet o 40%.

Z kolei aplikacja bazy jest możliwa aż do 5 dni po nałożeniu podkładu. Ta cecha produktów mokro na mokro Glasurit powoduje, że lakiernia może elastyczniej planować pracę i optymalnie wykorzystywać możliwości przerobowe kabiny, grupując w niej elementy z wielu zleceń.

Na tym jednak nie kończą się zalety technologii mokro na mokro. Podkłady Glasurit 285-38 i 285-49 można (w mieszance ze specjalnym plastyfikatorem 522-10) stosować na wszystkie lakierowalne tworzywa sztuczne, bez konieczności aplikacji promotora przyczepności. Plastyfikator jest dodawany do podkładu zamiast rozcieńczalnika, bez zmiany pierwotnej proporcji. Dzięki temu profesjonalna lakiernia nie musi utrzymywać stanów magazynowych dla dodatkowych, specjalistycznych podkładów umożliwiających uzyskanie przyczepności i wypełnienia na różnych rodzajach tworzyw sztucznych. Wystarczą podkłady mokro na mokro i jeden dodatek Glasurit, by można było wykonać znakomitą większość prac przygotowawczych. Tomasz Palkowski, technical manager, national head trainer Glasurit

Tomasz Palkowski, technical manager, national head trainer Glasurit

Komentarze (0)