Większość wykonywanych obecnie napraw blacharsko-lakierniczych stanowią naprawy drobne lub o średnim zakresie. Coraz częściej ograniczają się do naprawy poszycia karoserii bez ingerencji w konstrukcję nośną pojazdu. Ogólna nazwa, która przyjęła się do określania tego typu napraw – naprawy panelowe, wykonywane przy pomocy spoterów oraz zestawów narzędzi specjalnych to obecnie standard w większości serwisów blacharstwa pojazdowego.

Rozwój technologiczny urządzeń oraz ich wyposażenia dodatkowego pozwala na coraz częstsze ich zastosowanie zamiast tradycyjnych metod inwazyjnych. Główną zaletą napraw panelowych jest to, że naprawa wykonana zostaje na najwyższej jakości elementach fabrycznych zamontowanych podczas produkcji pojazdu z zachowaniem ich właściwości wpływających na bezpieczeństwo użytkowników oraz oryginalnych zabezpieczeń antykorozyjnych. Naprawy tego typu są też często dużo tańszą alternatywą do pracochłonnych i materiałochłonnych napraw konwencjonalnych.

Przykładem może być zaprezentowana naprawa blacharska tylnego błotnika najnowszego modelu Opla Corsy D (fot. 1). Uszkodzenie zostało naprawione za pomocą serii bitów przygrzanych do karoserii z wykorzystaniem niemieckiego spotera Ez Spot Plus (fot. 2). Stosując młotek bezwładnościowy oraz multihaki, blacharz usunął wgniecenie od zewnątrz bez ponoszenia dodatkowych kosztów w postaci kłopotliwej i drogiej wymiany elementu (tylnego błotnika), drutu oraz gazu spawalniczego, mas szpachlowych, mas uszczelniających i natryskowych. Największą jednak zaletą zastosowania takiej techniki jest czas, jaki zaoszczędził podczas pracy. Czas pracy, ściślej jego oszczędność, to czysty zarobek dla warsztatu.

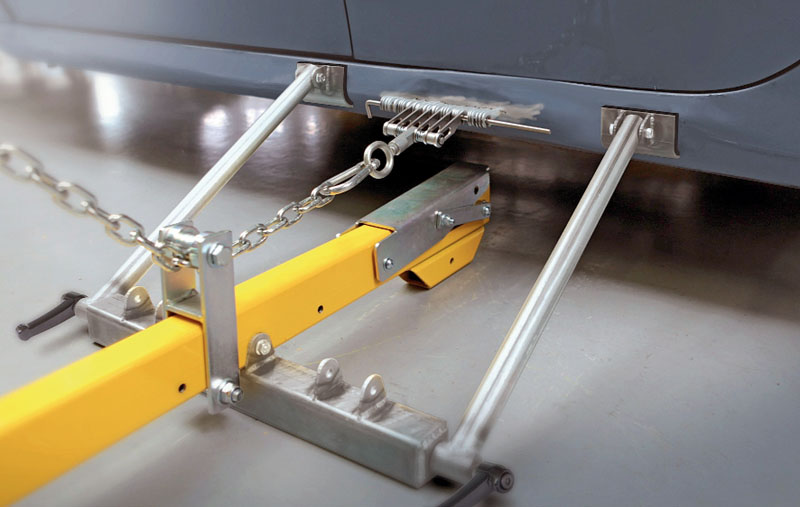

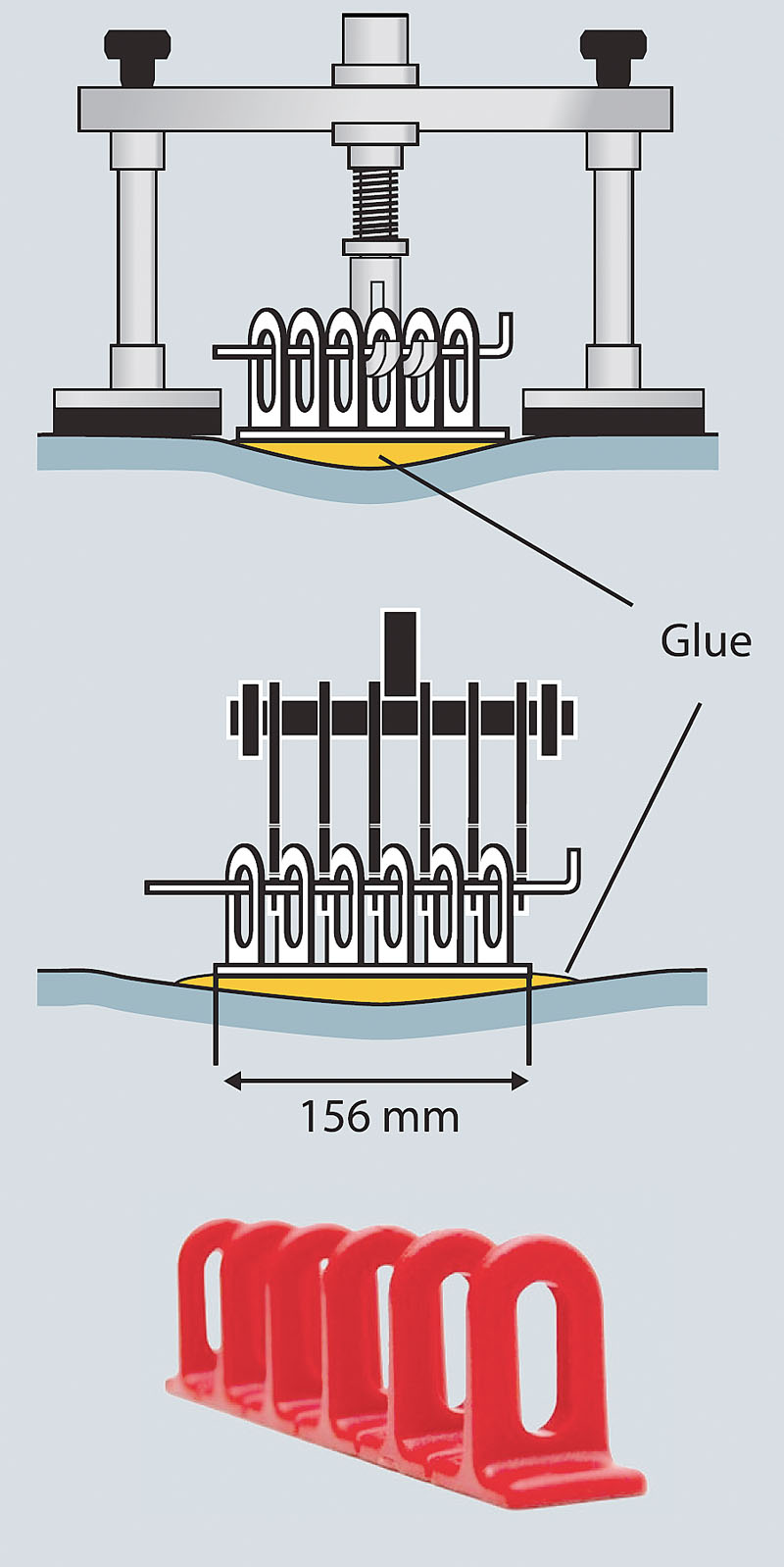

W przedstawionym procesie naprawy blacharskiej okres zakończenia likwidacji szkody skrócił się o czas spędzony na demontażu starego błotnika, poszukiwanie i oczekiwanie na nową część, spawanie, obróbkę spawów, szpachlowanie, odtworzenie uszczelniających mas antykorozyjnych. Na przedstawionych zdjęciach widać również, że większa ilość punktów, za które wyciągamy wgniecenie, to również możliwość użycia większej siły i co za tym idzie możliwość użycia spotera w poważniejszych naprawach powypadkowych. Bardzo przydatnym przyrządem podczas napraw blacharskich z wykorzystaniem bitów jest RingMatic francuskiej firmy GYS (fot. 3), który pozwala na bardzo szybkie ich przygrzewanie w dużej liczbie do elementu. Wart jest zastosowania w przypadku napraw rozległych stref uszkodzonego elementu. Jeżeli wyciągane jest wgniecenie wewnątrz załamania, można użyć bitów skręconych, dzięki którym nadal można wyciągać krawędź liniowo. Nowością na rynku jest minidozer blacharski EZpoweR (Herkules), który pozwala na naprawę panelową tak newralgicznych miejsc, jak progi czy słupki, z zachowaniem ich struktury i szczelności (fot. 4). Urządzenie jest bardzo mobilne i łatwe w montażu dzięki kołom oraz specjalnym systemom blokowania o podłużnice oraz progi. Wysokość oraz kierunek ciągnięcia jest w pełni regulowany, co pozwala na stosowanie dozera w różnych konfiguracjach. W wyniku zastosowania siłownika hydraulicznego, EZpoweR może wyciągać wgniecenia z dużo większą siłą niż którakolwiek wyciągarka ręczna. Wprawdzie urządzenie nie zastąpi typowej ramy naprawczej, ale jest dobrą alternatywą podczas usuwania małych i średnich uszkodzeń (fot. 5).

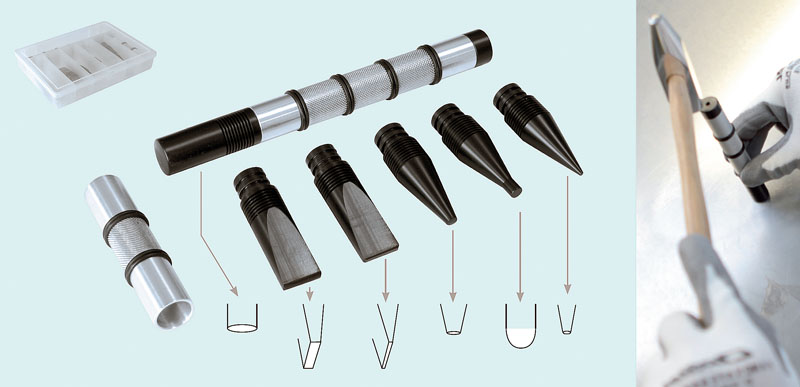

Kontroli kształtu naprawianego elementu możemy dokonać za pomocą wzornika konturu (fot. 6). Narzędzie poza funkcją sprawdzania profilu pozwala również na przeniesienie kształtu i odwzorowanie go na naprawianym elemencie. Dotyczy to w szczególności przypadków, gdy uszkodzenie obejmuje jedną stronę pojazdu, a kształt elementu jest skomplikowany przestrzennie. Wzór kształtu „pobierany” jest z elementu po nieuszkodzonej części pojazdu i przenoszony w miejsce naprawiane. Jak zawsze niezbędnym elementem napraw okazuje się również tarnik blacharski. Dzięki niemu można kontrolować płaszczyznę oraz wyrównywać powierzchnię naprawianego miejsca. Częścią napraw panelowych są również naprawy PDR, czyli bez usuwania powłoki lakierniczej. Nowością na tym polu mogą być pady z tworzywa sztucznego (fot. 7) do wyciągania większych wgnieceń niż w przypadku standardowych kołków. Takie adaptery idealnie sprawdzają się przy naprawie dużych elementów z wgnieceniami bez ostrych krawędzi. Pady maja różne rozmiary i są bardzo elastyczne, więc łatwo można je dostosować do uszkodzenia. Dzięki zintegrowanym uchwytom można zastosować do ciągnięcia za nie różne wyciągarki: Easy Puller z adapterem, Lever Puller, Strong Puller lub EZpoweR. Pady są wielokrotnego użytku, ponieważ łatwo można je oczyścić z klejów do PDR. Do ewentualnej korekty po naprawie można wykorzystać punktaki z tworzywa sztucznego (fot. 8), które właściwie używane są bezpieczne dla lakieru. Model ten jest bardzo ergonomiczny i ma wymienne końcówki o różnym kształcie.

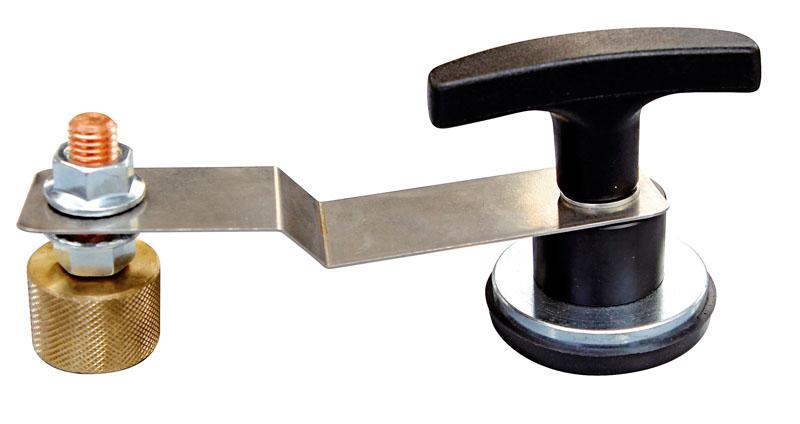

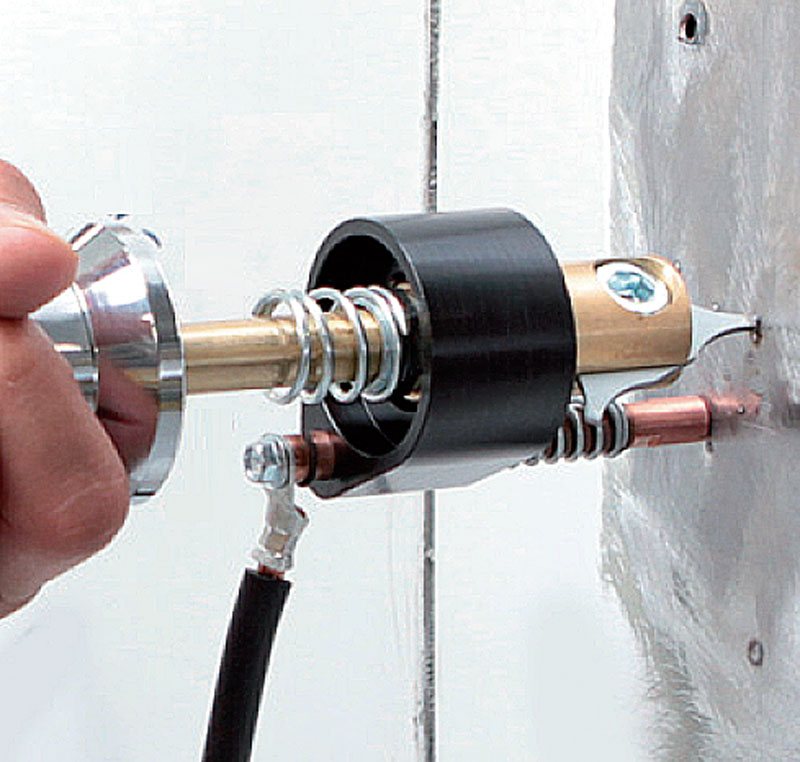

Innowacją wśród spoterów blacharskich są nowe sposoby montażu przewodu masowego. W ramach polepszenia działania szybkiej masy doposażono ją w dodatkowy uchwyt magnetyczny (fot. 9). Takie rozwiązanie zapobiega niepożądanemu oderwaniu jej w wyniku przepływu prądu przez uchwyt, które wprawia go w ruch. Innym sposobem na zmasowanie elementu jest zastosowanie adaptera do uchwytu gwiazdy i podłączenie do niego przewodu masowego (fot. 10). Wbudowany trzpień miedziany, mocowany na sprężynie niweluje potrzebę poszukiwania miejsca do zamocowania przewodu masy. Takie rozwiązanie ogranicza też powierzchnię, z której będzie usuwana powłoka lakiernicza. Francuska firma GYS wprowadziła do swojej gamy wyciągarek nowy model Quick Spot Air Gun (fot. 11). Urządzenie wymaga do pracy podłączenia do spotera blacharskiego z automatyczną funkcją przygrzewania oraz zasilania z instalacji sprężonego powietrza. Air Gun jest idealnym narzędziem do prostowania wgnieceń punktowych. Wyposażony w progresywny spust oraz płynną regulację wysokości końcówki roboczej zapewnia bardzo wydajną pracę np. przy usuwaniu szkód powstałych po gradobiciach. Zaletą Air Guna jest też niska masa, długi przewód roboczy oraz małe wymiary.

System napraw panelowych jest stale rozwijany o coraz to nowe technologie i urządzenia. Większość usprawnień to wynik potrzeb, jakie ujawniły się podczas codziennego stosowania przez blacharzy oraz lakierników samochodowych. Celem wszystkich działań jest ułatwienie pracy użytkownikom, zwiększeniem efektywności oraz zmniejszenie czasu potrzebnego na wykonanie naprawy. Tak jak w przypadku innych usługodawców, tak w przypadku napraw powypadkowych najważniejsza jest dewiza: „Czas to pieniądz”. Szybsza usługa to większa ilość naprawionych pojazdów i więcej zadowolonych klientów.

Bogusław Raatz

www.raatz.pl

Komentarze (0)