Ze wszystkich układów konstrukcyjnych pojazdu najważniejsze miejsce zajmuje układ hamulcowy, od którego zależy bezpieczeństwo nasze i innych użytkowników dróg. Głównym zadaniem układu hamulcowego jest zmniejszenie prędkości jazdy, pewne (z krótką drogą hamowania) zatrzymanie pojazdu oraz unieruchomienie samochodu w czasie postoju.

Proces hamowania polega na wykorzystaniu zjawiska tarcia między okładziną cierną a powierzchnią tarczy hamulcowej lub bieżnią bębna hamulcowego.

W standardowym wyposażeniu samochodów osobowych średniej klasy, naciskając na pedał hamulca (4, rys. 1.0) uruchamiamy tłok pompy hamulcowej (3 i 10, rys. 2.0), wytwarzając ciśnienie hydrauliczne.

Ruch tłoka pompy hamulcowej jest wspomagany przez podciśnieniowe urządzenie wspomagające (3, rys. 1.0). Płyn hamulcowy pod ciśnieniem (około 12 MPa) dopływa przewodami hamulcowymi do każdego z kół (4 i 5, rys. 1.0). W hamulcach tarczowych ciśnienie uruchamia zacisk, gdzie tłoczki (1, rys. 4.0) dociskają klocki (3 i 4) do tarczy hamulcowej (2, rys. 4.0).

W hamulcach bębnowych (rys. 3.0) ciśnienie uruchamia tłoczki (3, rys. 5.0) rozpieracza hydraulicznego (rys. 5.0), który rozsuwa szczęki (1 i 2, rys. 3.0), dociskając je do wewnętrznej części bębna hamulcowego (9, rys. 3.0).

Rys. 1. Schemat układu hamulcowego. 1 – pompa hamulcowa, 2 – korektory sił hamowania, 3 – urządzenie wspomagające, 4 – pedał hamulca, 5 – hamulce kół przednich, 6 hamulce kół tylnych.

Typowe niesprawności układu hamulcowego

1. Nierównomierne działanie hamulców. Samochód ściąga w jedną stronę podczas hamowania:

- zużyte, uszkodzone, zniszczone przednie lub tylne okładziny cierne hamulców jednej strony pojazdu;

- zatarty lub częściowo zatarty zacisk hamulca przedniego lub tylnego (tarczowe) albo zatarty tłoczek w cylinderkach tylnego hamulca bębnowego;

- zastosowanie różnych materiałów okładzin ciernych hamulców po obu stronach samochodu;

- niedostateczny dopływ płynu hamulcowego do cylinderków (przewody hamulcowe niedrożne);

- zaolejone okładziny cierne szczęk lub klocków;

- poluzowane śruby prowadników zacisków;

- wycieki płynu hamulcowego z cylinderka;

- przewody hamulcowe skorodowane (uszkodzone).

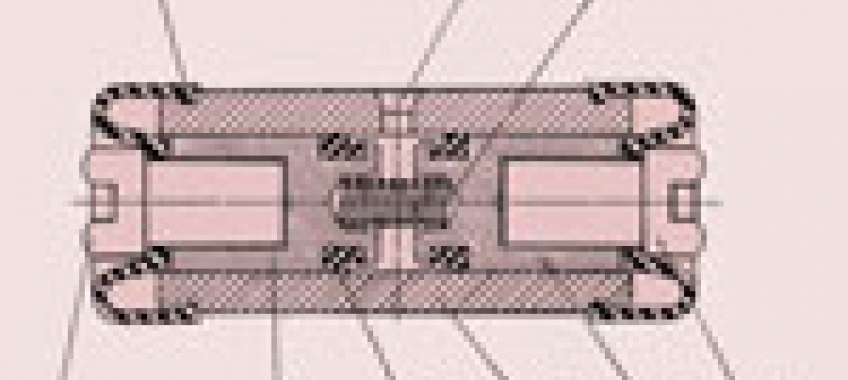

Rys. 2. Przekrój pompy hamulcowej. 1 – cylinder, 2 – uszczelka, 3 – tłok, 4 – kołek, 5 – uszczelniacz, 6 – wlot, 7 – uszczelka, 8 – sprężyna, 9 – uszczelka, 10 – tłok, 11 – kołek, 12 – uszczelniacz, 13 – wlot płynu hamulcowego, 14 – uszczelka, 15 – sprężyna.

2. Hałaśliwe włączanie hamulców (zgrzyt lub pisk przerywany):

- materiał cierny wkładek starty do metalowej płytki;

- korozja tarczy hamulcowej lub bębna, najczęściej podczas długiego postoju pojazdu;

- niewłaściwe okładziny cierne (niskiej jakości, przegrzane);

- owalny bęben hamulcowy.

3. Pedał hamulca nie działa podczas naciskania na niego nogą:

- zatarty tłok w pompie hamulcowej;

- zatarty pedał na tulejce wspornika pedałów;

- spęczniałe uszczelki na tłokach pompy hamulcowej z powodu użycia;

- zastosowanie niewłaściwego płynu hamulcowego.

Rys. 3. Elementy hamulca koła tylnego. 1 – szczęka hamulca współbieżna, 2 – szczęka hamulca przeciwbieżna, 3 – cylinderek hamulcowy, 4 – dźwignia rozpierająca, 5 – dźwignia regulacji luzu szczęk, 6 – sprężyna górna, 7 – linka hamulca pomocniczego, 8 – sprężyna dolna, 9 – bęben hamulca, 10 – wspornik szczęk.

4. Pedał hamulca nie stawia oporu - “miękki”:

- zapowietrzenie układu hamulcowego;

- uszkodzony pierścień gumowy na tłoczku w pompie hamulcowej;

- wycieki płynu hamulcowego z układu;

- zbyt mała ilość płynu hamulcowego w zbiorniczku;

- nadmierny skok jałowy pedału hamulca.

Rys. 4. Hamulec tarczowy z dwoma rozpieraczami. 1 – rozpieracz (tłoczek), 2 – tarcza hamulcowa, 3-4 wkładki cierne, 5 – korpus zacisku, 6 – pierścień uszczelniający.

5. Drgania pedału hamulca lub koła kierownicy podczas hamowania:

- nadmierne bicie lub odkształcenie tarczy lub bębna hamulca;

- zużyte wkładki hamulców lub szczęki hamulców bębnowych;

- poluzowanie śruby prowadników zacisków hamulca.

6. Ocieranie okładzin ciernych hamulców o tarcze lub bębny:

- zatarty zacisk lub tłoczek w cylinderku hamulca;

- uszkodzenie pompy hamulcowej;

- niewłaściwie wyregulowany hamulec pomocniczy.

7. Blokowanie kół tylnych podczas normalnego hamowania:

- zatarty tłoczek w cylinderku albo zacisk hamulca tylnego;

- uszkodzony korektor siły hamowania;

- zamarznięcie linki hamulca postojowego w pancerzu.

Rys. 5. Rozpieracz hydrauliczny szczęk hamulcowych dwustronnego działania. 1 – korpus rozpieracza, 2 – uszczelniacz tłoczka, 3 – tłoczek, 4 – popychacz, 5 – osłona gumowa, 6 – sprężyna rozpierająca, 7 – otwór odpowietrzający.

8. Hamulec pomocniczy mało skuteczny:

- duży jałowy skok dźwigni uruchamiającej hamulec;

- zużycie okładzin ciernych;

- okładziny cierne szczęk hamulcowych zanieczyszczone olejem/płynem hamulcowym lub smarem;

- zatarta linka hamulca w pancerzu;

- nadmiernie wyciągnięta linka (brak możliwości regulacji).

9. Niedostateczne działanie hamulca mimo silnego nacisku na pedał:

- zaolejone, niewłaściwe okładziny cierne;

- uszkodzone urządzenie wspomagające lub porowaty przewód podciśnienia.

Rys. 6. Sprawdzanie grubości tarczy hamulca. 1 – tarcza hamulcowa nowa, 2 – tarcza hamulcowa zużyta.

10. Hamulce grzeją się podczas jazdy:

- niedrożny otwór kompensacyjny w pompie hamulcowej;

- za mały luz między popychaczem i tłokiem pompy hamulcowej;

- zatarte hamulce;

- osłabione sprężyny odwodzące szczęk hamulca bębnowego.

Elementy układu hamulcowego najbardziej podatne na zużycie, które okresowo należy wymieniać.

A) Tarcza hamulcowa

To element metalowy, od którego zależy nasze bezpieczeństwo. Pracuje w bardzo ciężkich warunkach, rozgrzewa się do temperatury 500OC i więcej, obraca się z prędkością ok. 1600 obr./min i przenosi duże obciążenia, aby zatrzymać rozpędzoną masę pojazdu. Już jakość odlewu (najczęściej żeliwnego) tarcz hamulcowych, a potem obróbki mechaniczne muszą zapewnić wysokie wymagania, tj. odporność na wysokie temperatury, pęknięcia, odkształcenia i ścieranie. Ostateczna, precyzyjna obróbka mechaniczna zapewnia pożądane wymiary i parametry, aby montaż tarczy na piaście koła był prawidłowy. Podobnie jak klocki, należy zawsze wymieniać obydwie tarcze na tej samej osi. Wówczas działanie hamulców będzie równomierne (pojazd nie będzie ściągał na jedną stronę).

Najczęstsze usterki tarcz hamulcowych:

- wibracje na wskutek odchylania tarczy w czasie hamowania (bicie boczne tarczy może być spowodowane także przez uszkodzone łożyska koła);

- pęknięcie tarczy na skutek przegrzania lub zablokowania zacisku pływającego;

- przegrzanie, gdy zostaje przekroczona pojemność cieplna tarczy i jej zdolność rozpraszania ciepła;

- nadmierne zużycie korektora sił hamowania tylnej osi powoduje, że cały ciężar hamowania przyjmują przednie koła, powodując szybsze zużycie elementów tych kół.

Aby dokonać pomiaru grubości tarczy hamulcowej, należy wykonać to w najcieńszym miejscu (rys. 6.0, b - strzałki na rysunku). Do pomiaru wykorzystuje się specjalny sprawdzian lub mikrometr. Należy pamiętać, że w miarę zużywania się tarczy powstaje wyżłobienie niesięgające do jej krawędzi.

- jeżeli zostania osiągnięta graniczna grubość jednej tarczy, należy wymienić obie tarcze hamulców kół tej samej osi;

- w razie stwierdzenia dużych pęknięć lub wyżłobień, które mają głębokość większą niż 0,4 mm, należy wymienić tarcze hamulców;

- bicie boczne powierzchni roboczej tarczy nie powinno przekraczać 0,05 mm, co gwarantuje płynność hamowania i brak wibracji.

Pęknięta tarcza hamulcowa wskutek przegrzania.

B) Klocki hamulcowe

Głównym zadaniem klocków hamulcowych jest wytworzenie siły hamowania w hamulcach tarczowych poprzez obustronne ich dociśnięcie do tarczy hamulcowej. Technologie wytwarzania klocków oraz ich skład materiału są tajemnicą każdej firmy produkującej. Obecnie produkowane klocki z uwagi na ekologię, skuteczność hamowania i ich długotrwałą żywotność, posiadają mieszanki cierne całkowicie pozbawione metali ciężkich i innych substancji szkodliwych. Np. w procesie produkcji wykorzystuję się kevlar oraz tłumiącą warstwę bitumiczno-gumową. Kevlarl zapewnia bardzo dużą wytrzymałość (pięciokrotnie większą niż stal). Najistotniejszym parametrem każdego klocka hamulcowego jest trwałość oraz stabilność temperaturowa, czyli stałość współczynnika tarcia wraz ze wzrostem temperatury. Spadek współczynnika tarcia materiału ciernego klocka hamulcowego powoduję wydłużenie drogi hamowania. Reasumując ww., to właśnie bezpieczeństwo jazdy jest najważniejsze. Proponuję kupować zarówno klocki, jak i tarcze hamulcowe z tzw. górnej półki (droższe), a warsztaty samochodowe celem wymiany ww. części będziemy odwiedzać rzadziej.

Aby sprawdzić wzrokowo grubość okładzin ciernych (1, rys. 7.0), należy to zrobić bez metalowej płytki grzbietowej (2). Grubość “x” okładziny powinna być większa niż 3,0 mm. Zależy to od typu pojazdu i wymagań producenta. Należy wymieniać każdorazowo wszystkie cztery wkładki cierne (klocki) tej samej osi, nawet gdy granicę zużycia osiągnęła tylko jedna wkładka.

Nadmiernie zużyta tarcza hamulcowa.

C) Hamulce szczękowo-bębnowe

W hamulcach tych moment hamowania powstaje wskutek tarcia wewnętrznej powierzchni: obracającego się wraz z kołem bębna hamulcowego o umieszczone wewnątrz bębna nieobracające się szczęki.

Szczęki są dociskane do bębna rozpieraczem hydraulicznym (rys. 5.0). Szczęki hamulcowe mają okładziny cierne, które odznaczają się dużą odpornością na ścieranie, jednak w miarę przejechanych kilometrów następuje zużycie okładzin szczęk i bębnów. W skrajnych przypadkach wskutek nadmiernego zużycia okładzin szczęk hamulcowych dochodzi do tarcia metalu o metal (szczęki o bęben hamulcowy)

Rys. 7. Sprawdzanie grubości okładzin ciernych hamulców tarczowych. 1 – wkładka cierna, 2 – płytka grzbietowa.

D) Rozpieracz hydrauliczny (cylinderek) - rys. 5.0

Typowe niesprawności rozpieracza hydraulicznego to zatarcie tłoczka (4) ze stopu aluminium w korpusie żeliwnym (5) oraz wycieki płynu hamulcowego.

Nadmiernie zużyte klocki hamulcowe.

Korektor siły hamowania

Korektor siły hamowania jest elementem układu hamulcowego, który zapewnia stabilność ruchu podczas hamowania samochodu i eliminuje blokowanie kół tylnych. Ponadto zapewnia właściwe proporcje między obciążeniami przedniej i tylnej osi pojazdu a uzyskiwanymi na tych osiach siłami hamowania.

Korektor sterowany ciśnieniem w przewodach hamulcowych (rys. 8.0). W sposób ciągły zmienia stosunek ciśnień w przewodach przedniej i tylnej osi pojazdu.

Korektory sił hamowania umieszczone są w wylotach pompy hamulcowej (2. rys. 1.0), połączone z układem hamowania kół tylnych lub w pobliżu osi tych kół.

Rys. 8. Zasada działania tłokowego korektora ciśnienia. 1– mała powierzchnia tłoka, 2 – duża powierzchnia tłoka, 3 – zaworek uzupełniający

Fading w procesie hamowania

Jest to niekorzystny proces polegający na obniżeniu skuteczności działania hamulców wraz ze wzrostem ich temperatury. Na fading podatne są starsze konstrukcje hamulców z pełnymi tarczami (nie wentylowane). Bardzo wysoka temperatura w procesie hamowania (np. jazda górska) przenosi się na cylinderek (rozpieracz), gdzie znajdujący się w nim płyn hamulcowy traci swoje właściwości i zaczyna wrzeć, w wyniku czego układ hamulcowy nie przenosi sił na klocek lub bęben. Następuje niebezpieczeństwo całkowitej utraty działania hamulców. Proces trwa aż do momentu wystudzenia całego układu. Na zjawisko fadingu najbardziej podatne są pojazdy o przekroczonym zużyciu tarcz hamulcowych, klocków, okładzin hamulców bębnowych i starym płynie hamulcowym nasyconym wodą. Zjawiska fadingu nie da się uniknąć w żadnym pojeździe samochodowym, lecz nowoczesne technologie materiałowe i obróbki cieplne klocków oraz tarcz hamulcowych pozwalają na to, że proces ten zachodzi tylko w niewielkim stopniu. W procesie produkcji klocków hamulcowych najlepszych firm stosuje się obróbkę cieplną polegającą na kilkakrotnym nagrzewaniu (wypaleniu) w wysokiej temperaturze dochodzącej do 1200°C na wskroś (tzw. scorching) i jednoczesnemu naciskaniu prasą z siłą jednej tony. Powyższy proces powoduje zmniejszenie do minimum efektu “płynięcia-poślizgu” podczas hamowania, czyli tzw. fadingu. Reasumując stwierdzam, że ten najważniejszy pod względem bezpieczeństwa układ hamulcowy należy sprawdzać częściej niż tylko podczas okresowych (obowiązkowych) badań technicznych pojazdu (raz w roku) lub co 2 do 3 lata w nowszych pojazdach.

Pojawiające się jakiekolwiek symptomy niesprawności ww. układu należy jak najszybciej diagnozować na urządzeniu płytowym lub rolkowym do sprawdzania hamulców, a nasza jazda zapewni bezpieczeństwo nam i innym użytkownikom dróg

Opracował

mgr inż. Edward Rymaszewski

Komentarze (0)