W ostatnich kilkunastu latach wiele razy zaostrzano normy emisji toksycznych składników spalin. Fakt ten spowodował pojawienie się coraz bardziej nowoczesnych systemów zasilania paliwem.

Wszystkie te systemy oparte są na wtrysku paliwa. Różnią się one sposobem realizacji mieszanki paliwowo-powietrznej dostarczanej do komory spalania silników z zapłonem iskrowym, a w związku z tym również i ciśnieniem w systemie paliwowym.

Pierwszym rodzajem wtrysku paliwa w silnikach benzynowych jest jednopunktowy wtrysk paliwa (SPI). W systemie tym paliwo podawane jest ze zbiornika za pomocą pompy poprzez filtr ssący i filtr w obwodzie tłoczenia do zespołu wtryskiwacza. Wykorzystuje on elektroniczny system sterowania czasem otwarcia wtryskiwacza. Mieszanka tworzona jest poprzez wtrysk paliwa pod ciśnieniem 0,1 MPa w okolicy przepustnicy do kolektora dolotowego powietrza. Wykorzystywana jest w tym systemie w miejscu wtrysku paliwa znaczna szybkość przepływu powietrza oraz wysoka temperatura przepustnicy. Dzięki temu uzyskiwana jest stosunkowo jednorodna mieszanka paliwowo-powietrzna. System SPI umożliwia regulację składu mieszanki w szerokim zakresie. Wadą tego rozwiązania jest różnica w napełnianiu poszczególnych cylindrów w związku z różnicą długości odcinków kolektora dolotowego do kolejnych cylindrów.

Tego problemu nie ma w kolejnym systemie, jakim jest wielopunktowy wtrysk paliwa (MPI). W tym rozwiązaniu proces tworzenia mieszanki paliwowo-powietrznej odbywa się poprzez sekwencyjny, czyli wtrysk paliwa w obszarze zaworów ssących cylindrów następuje w momencie ich otwarcia. W systemie tym paliwo wtryskiwane jest pod ciśnieniem od 0,3 do 0,4 MPa. Dzięki tworzeniu dawki paliwa przez wtryskiwacze oddzielnie dla każdego cylindra zasilanie mieszanką paliwowo-powietrzną jest identyczne dla wszystkich cylindrów.

Kolejnym rozwiązaniem tworzenia mieszanki paliwowo-powietrznej jest mechaniczny wielopunktowy wtrysk paliwa (K). W systemie tym wtryskiwacze mechaniczne podają paliwo w sposób ciągły w okolicy zaworów ssących. Wtryskiwana dawka paliwa jest proporcjonalna do aktualnej ilości zasysanego powietrza. Ciśnienie paliwa w tym systemie wynosi od 0,5 do 0,65 MPa. Zmiana podawanej przez wtryskiwacze dawki paliwa odbywa się dzięki zastosowaniu rozdzielacza paliwa.

Najnowszym rozwiązaniem konstrukcyjnym jest wtrysk bezpośredni wtrysk paliwa (GDI). Stosuje się w nim współczynnik nadmiaru powietrza znacznie większy niż przy składzie stechiometrycznym. W związku z tym konieczne jest tworzenie mieszanki tzw. uwarstwionej, gdzie w obszarze przeskoku iskry mieszanka jest na tyle bogata, że zapewni zapłon w całej objętości cylindra. Ciśnienie stosowane w tego rodzaju układach wynosi nawet do kilkunastu MPa. Ciśnienie paliwa jest regulowane poprzez elektroniczny układ automatycznej regulacji. Składa się on z pompy paliwa, elektrohydraulicznego regulatora ciśnienia oraz czujnika ciśnienia paliwa.

Najważniejszym parametrem układu wtryskowego zasilania paliwem jest tzw. ciśnienie systemowe paliwa. Elementem każdego układu wtryskowego zapewniającym ciągłość podawania właściwego ciś-nienia paliwa jest pompa paliwa. W związku z tym stawiane im są różne wymagania w zależności od rodzaju samego układu zasilania paliwem. Różnią się one między sobą nie tylko konstrukcją, ale i samym ich usytuowaniem w układzie zasilania. W rozwiązaniach konstrukcyjnych jeżdżących jeszcze samochodów wyróżnić można następujące konfiguracje:

- pojedynczą pompę jednostopniową,

- dwie połączone szeregowo pompy jednostopniowe,

- pojedyncze pompy dwustopniowe.

W nowoczesnych konstrukcjach pojazdów dominują pompy dwustopniowe. Pierwszy stopień stanowi odśrodkowa pompa skrzydełkowa, drugi natomiast stopień to pompa rolkowo-komorowa. W celu zapewnienia dużej wydajności i wystarczająco dużego ciśnienia umieszcza się ją wewnątrz zbiornika paliwa wraz z zasobnikiem o stopniowej akumulacji paliwa. Obwody nadmiaru pompowanego paliwa z pierwszego i drugiego stopnia pompy gromadzone są w oddzielnych stopniach pompowania. Zapewnia to bezpieczne zasilanie systemu wtryskowego w paliwo nawet na granicy wyczerpania się go w zbiorniku. Ponadto powoduje skrócenie do minimum czasu pracy silnika w warunkach niższego ciśnienia paliwa podawanego do wtryskiwaczy. Dla zapewnienia stosunkowo wysokich ciśnień paliwa stosuje się obecnie również pompy zębatkowe z uzębieniem wewnętrznym oraz łopatkowe.

Przeprowadzenie kontroli prawidłowego działania pompy paliwa odbywać się może bez jej wymontowania z pojazdu lub po wymontowaniu. Druga metoda jest stosowana znacznie rzadziej i wymusza konieczność stosowania specjalnych urządzeń diagnostycznych. Podczas kontroli działania pompy sprawdzeniu podlegają następujące parametry:

- wydatek pompy,

- podciśnienie ssania,

- nadciśnienie tłoczenia.

Dzisiejsze układy wtryskowe wyposażone są w coraz bardziej skomplikowane systemy, a w związku z tym obniżona jest obecnie ich tolerancja na wszelkie zanieczyszczenia. W zbiorniku obecne w paliwie metanol i etanol reagują z wodą. W ten sposób już w samym zbiorniku powstaje kwas siarkowy, który powoduje jego zakwaszenie prowadzące do zanieczyszczenia całego układu paliwowego. Zakwaszenie układu wywołuje uwalnianie się z paliwa najcięższych składników benzyny czyli smoły, laku i żywicy.

Osady powstające w systemie paliwowym negatywnie wpływają na jego funkcjonowanie. Powodują spadek mocy silnika, opóźnione przyspieszenie, drgania, trudny rozruch, nadmierne straty paliwa oraz podwyższoną emisję toksycznych składników spalin.

Aby tego uniknąć producenci układów wtryskowych zalecają regularne ich testowanie i czyszczenie.

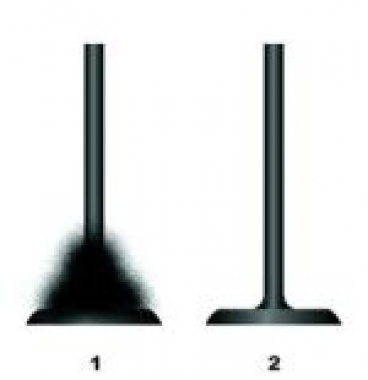

Porównanie działania zaworu powietrznego:

1.) Przed czyszczeniem.

2.) Po czyszczeniu.

mgr Andrzej Kowalewski

Komentarze (0)