Funkcje wtryskiwacza w silniku diesla

Wtryskiwacze wpływają bezpośrednio na przebieg spalania w silniku diesla, a więc na łatwość jego uruchomienia, na moc, dynamikę, zużycie paliwa oraz poziom emisji spalin i hałasu.

Na ogół, w praktyce, wtryskiwacz jest kojarzony z dobrym rozpylaniem paliwa w komorze spalania silnika oraz ze szczelnym zamknięciem wypływu paliwa po zakończonym wtrysku, które to parametry są najczęściej kontrolowane w warsztacie diesla.

Prawidłowa ocena funkcji wtryskiwacza, to również sprawdzenie:

• szczelności wewnętrznej wtryskiwacza, wpływającej na wielkość dawki wtryśniętej do komory spalania oraz

• szczelności zamontowania wtryskiwacza w głowicy silnika, zapewniającej szczelność komory spalania.

O wielkości dawki paliwa wtryśniętej do komory spalania decydują ilość i przekrój otworków rozpylających w rozpylaczu oraz ciśnienie i czas trwania wtrysku.

Maksymalne ciśnienie paliwa w rozpylaczu podczas wtrysku wynosi, w zależności od zastosowanego systemu wtrysku i typu rozpylacza, 120 - 200 MPa, a czas trwania wtrysku jest rzędu 1 – 2 milisekundy.

Od przebiegu wtrysku paliwa (natężenia wypływu paliwa w funkcji obrotu wału korbowego) zależy emisja hałasu i sadzy przez silnik oraz zawartość tlenków azotu i węglowodorów w spalinach.

Wtryskiwacze różnią się między sobą konstrukcją obsady wtryskiwacza, rodzajem zastosowanego rozpylacza oraz sposobem sterowania otwarciem rozpylacza.

Rodzaje wtryskiwaczy

W zależności od systemu wtrysku rozróżnia się wtryskiwacze z rozpylaczami czopikowymi, stosowane w silnikach z wtryskiem pośrednim (do komory wirowej, wstępnej) oraz z rozpylaczami otworowymi, występującymi w silnikach z wtryskiem bezpośrednim (DI – Direct Injection).

W zależności od sposobu sterowania otwarciem rozpylacza rozróżnia się wtryskiwacze standardowe – z jedną sprężyną, wtryskiwacze dwusprężynowe, wtryskiwacze z czujnikiem wzniosu igły oraz wtryskiwacze sterowane zaworem elektromagnetycznym lub elementem piezoelektrycznym.

Ponadto, konstrukcja obsady wtryskiwacza zależy od sposobu mocowania jej w głowicy silnika – za pomocą kołnierza, jarzma dociskowego, nakrętki dociskowej lub bezpośrednio, poprzez wkręcenie obsady w otwór głowicy.

Konstrukcje wtryskiwaczy

Różnorodność rozwiązań konstrukcyjnych głowicy silnika i komory spalania powoduje stosowanie różnych konstrukcji wtryskiwaczy, które z punktu widzenia sposobu regulacji ciśnienia otwarcia można sklasyfikować w trzech grupach:

1 – wtryskiwacze z regulacją ciśnienia otwarcia za pomocą śruby (tzw. wtryskiwacze z ciągłą regulacją ciśnienia), stosowane w starszych silnikach,

2 – wtryskiwacze z regulacją ciśnienia otwarcia za pomocą podkładek,

3 – wtryskiwacze z elektronicznym sterowaniem ciśnieniem otwarcia, na przykład wtryskiwacze systemu Common Rail.

Wtryskiwacze z regulacją ciśnienia za pomocą podkładek

Współcześnie produkowane wtryskiwacze to najczęściej wtryskiwacze z regulacją ciśnienia za pomocą podkładek – sprężyna jest umieszczona w dolnej części wtryskiwacza, w pobliżu rozpylacza. Rozwiązanie to umożliwia znaczne skrócenie drążka wtryskiwacza, który równocześnie pełni tu rolę miseczki sprężyny oraz zmniejszenie wymiarów sprężyny, wtryskiwacza, a przez to zredukowanie mas ruchomych. Od góry, sprężyna styka się z podkładkami służącymi do regulacji ciśnienia otwarcia.

Wtrysk następuje w chwili, gdy ciśnienie paliwa pokona siłę sprężyny i uniesie igłę rozpylacza.

Dla rozpylaczy czopikowych dzieje się tak przy ciśnieniu 11 – 14 MPa (17,5 MPa w przypadku silników turbodoładowanych), a rozpylaczy otworowych: 15 – 30 MPa.

Przekładka

Bardzo ważną rolę we wtryskiwaczach z regulacją ciśnienia za pomocą podkładek spełnia przekładka – element pośredniczący między korpusem wtryskiwacza i korpusem rozpylacza., który:

- ogranicza skok igły rozpylacza,

- łączy kanał wysokiego ciśnienia w korpusie wtryskiwacza z kanałem paliwowym w rozpylaczu,

- zamyka komorę sprężyny- we wtryskiwaczach z rozpylaczami otworowymi służy do umieszczenia kołków ustalających położenie rozpylacza we wtryskiwaczu.

Powierzchnie przekładki są wykonywane z wysoką dokładnością – muszą one być idealnie płaskie (poniżej 1 µm) i gładkie oraz wzajemnie równoległe (0,01 mm).

Grubość przekładki we wtryskiwaczach z rozpylaczami wielkości “S” wynosi 5 – 9 mm, a jej mniejsza średnica równa jest średnicy kołnierza rozpylacza – 17 mm (rozpylacz “S”) lub 14,3 mm (rozpylacz “P”).

Przekładki posiadają po dwa kołki, wykonane z pręta stalowego o średnicy 1,8 – 3 mm lub tzw. kołki sprężyste (rozprężne).

Obsady rozpylaczy

Najbardziej rozpowszechnioną konstrukcją wtryskiwacza jest konstrukcja korpusu wtryskiwacza wykonywana z pręta stalowego, ciągnionego lub szlifowanego. Wtryskiwacze te są w większości wykonywane w trzech wielkościach wymiarowych (według ISO 2699-1983 i ISO 3539-1975), określonych średnicą trzonu korpusu wtryskiwacza:17, 21 oraz 25 mm.

Wtryskiwacze z rozpylaczami czopikowymi wielkości “S” mają najczęściej średnicę korpusu wtryskiwacza 21 mm, a z rozpylaczami otworowymi wydłużonymi wielkości ”P” – średnicę 17 lub 21 mm.

W kanale wysokiego ciśnienia w korpusie wtryskiwacza występuje filtr szczelinowy, zatrzymujący zanieczyszczenia zawarte w paliwie dopływającym z pompy wtryskowej.

Wtryskiwacz ołówkowy

Oryginalną konstrukcją wtryskiwacza prętowego jest wtryskiwacz o średnicy trzonu 9,5 mm, zwany wtryskiwaczem ołówkowym, produkowany na świecie wyłącznie przez amerykańską firmę Stanadyne. Wyposażone są one najczęściej w rozpylacze wydłużone o średnicy trzonu 5,4 mm. We wtryskiwaczach “Stanadyne” regulowany jest skok igły oraz ciśnienie otwarcia rozpylacza za pomocą śruby regulacyjnej.

Wtryskiwacze te są stosowane w silnikach Ford z wtryskiem bezpośrednim oraz w silnikach firmy John Deer.

Wtryskiwacze dwusprężynowe

W celu obniżenia poziomu hałasu w silnikach z wtryskiem bezpośrednim, zwłaszcza na biegu jałowym, stosuje się wtryskiwacze dwusprężynowe – o sprężynie “słabszej”, której napięcie decyduje o tzw. skoku wstępnym rozpylacza i sprężynie “mocniejszej”, określającej pełne otwarcie rozpylacza.

Podczas wtrysku, igła rozpylacza unosi się najpierw o skok wstępny, umożliwiający wtryśnięcie niewielkiej – wstępnej dawki paliwa, a kiedy ciśnienie we wtryskiwaczu wzrośnie bardziej, wtedy igła wykonuje pełny skok i następuje wtryśnięcie głównej dawki paliwa.

Ciśnienie “1” otwarcia rozpylacza reguluje i sprawdza się podobnie jak we wtryskiwaczu z jedną sprężyną. Ciśnienie “2” otwarcia rozpylacza jest sumą napięcia wstępnego sprężyny mocniejszej oraz sprężyny słabszej. Sprężyna słabsza podtrzymywana jest tulejką oporową, która wyznacza skok wstępny igły rozpylacza (podobnie jak przekładka we wtryskiwaczach z jedną sprężyną), wynoszący 0,03 do 0,06 mm. Wraz ze wzrostem ciśnienia paliwa we wtryskiwaczu, tulejka oporowa zaczyna się podnosić, umożliwiając dalszy ruch igły rozpylacza ku górze.

Ważnym jest tu utrzymanie odpowiednich ciśnień otwarcia wtryskiwacza, na przykład: 130 i 180 bar oraz wielkości skoku wstępnego.

We wtryskiwaczach dwusprężynowych stosowane są rozpylacze wielkości “P”, z igłą bez czopa (cylindrycznego zakończenia), a płaszczyzna oporowa igły znajduje się w płaszczyźnie przekładki wtryskiwacza.

Wtryskiwacze dwusprężynowe można spotkać również w silnikach z wtryskiem pośrednim, z komorą wirową lub wstępną.

Wtryskiwacze z czujnikiem wzniosu igły

W celu dokładnego wyznaczania początku wtrysku, decydującego o optymalnej pracy silnika, w układach wtryskowych sterowanych elektronicznie stosuje się wtryskiwacze jedno - i dwusprężynowe z czujnikiem wzniosu igły.

Jest to czujnik indukcyjny zasilany prądem o stałym natężeniu, zbudowany z cewki indukcyjnej, w której umieszczony jest popychacz, stanowiący przedłużenie drążka wtryskiwacza. Ruch igły, przenoszony przez drążek wtryskiwacza, wywołuje zmianę strumienia magnetycznego i indukuje w cewce sygnał, którego amplituda zależy od szybkości ruchu igły.

Podczas badań tego czujnika za pomocą oscyloskopu, należy czujnik zasilać, bo w przeciwnym wypadku sygnał elektryczny będzie miał bardzo małą amplitudę wynikającą z magnetyzmu szczątkowego. Poprawność połączeń elektrycznych sprawdza się za pomocą omomierza – rezystancja cewki wynosi 80 – 120 omów.

Wtryskiwacze Common Rail

W systemach wtrysku Common Rail stosuje się wtryskiwacze uruchamiane nie ciśnieniem paliwa, ale przy wykorzystaniu impulsu elektrycznego o napięciu 70 - 80 V. Budowa wtryskiwacza Common Rail, realizującego ciśnienia wytrysku rzędu 140 MPa, jest przedstawiona na rysunku. W dolnej części wtryskiwacza znajduje się rozpylacz wielootworowy, o średnicy otworków rozpylających na ogół mniejszych od 0,2 mm, na przykład 0,15 mm. Sygnał elektryczny nie unosi bezpośrednio igły rozpylacza, ale otwiera zawór kulkowy, co wywołuje zmianę ciśnień wewnątrz wtryskiwacza – siła wywierana na tłok sterujący we wtryskiwaczu jest wtedy mniejsza od ciśnienia paliwa w komorze ciśnieniowej rozpylacza, działającego na sprężynę wtryskiwacza, co powoduje otwarcie rozpylacza i wtrysk paliwa do komory spalania.

Przy braku sygnału elektrycznego, igła rozpylacza utrzymywana jest w położeniu zamknięcia za pomocą sprężyny. Ciśnienie paliwa w komorze ciśnieniowej rozpylacza, dążące do otwarcia wtryskiwacza, jest równoważone przez ciśnienie działające na tłok sterujący we wtryskiwaczu. Tak więc, we wtryskiwaczach Common Rail, inicjacja początku wtrysku jest elektryczna zaś ruch igły jest sterowany ciśnieniem paliwa. O ciśnieniu wtrysku, początku i wielkości dawki decydują zatem: ciśnienie w zasobniku (ang. rail) oraz otwarcie zaworu elektromagnetycznego.

Krótki czas trwania impulsu elektrycznego powoduje wtryśnięcie małej dawki, zaś dłuigi czas trwania impulsu – wtryśnięcie dużej dawki paliwa.

Nowe generacje wtryskiwaczy Common Rail

Nowe generacje wtryskiwaczy Common Rail, realizujące cisnienia rzędu 160 – 180 MPa, wyróżniają się zastosowaniem miniaturowych zaworów elektromagnetycznych położonych w bezpośredniej bliskości igły rozpylacza, zmniejszając w ten sposób bezwładność części ruchomych we wtryskiwaczu oraz jego wymiary zewnętrzne.

Aby można było podzielić przebieg wtrysku paliwa na większą ilość faz, co przy użyciu zaworu elektromagnetycznego jest utrudnione z uwagi na jego bezwładność, zamiast zaworu elektromagnetycznego stosuje się we wtryskiwaczu Common Rail element piezolelektryczny.

Efekt piezolelektryczny polega na bardzo szybkiej, trwającej ułamki milisekund, zmianie zewnętrznych wymiarów kryształu kwarcu pod wpływem przyłożonego z zewnątrz ładunku elektrycznego. Rozładowanie napięcia elektrostatycznego powoduje, ze kryształ wraca do pierwotnych wymiarów.

W piezoelektrycznych wtryskiwaczach Common Rail element piezolektryczny złożony jest z ponad stu warstw kryształów i wydłuża się łącznie o 0,04 mm, co wystarcza do realizacji wielofazowego wtrysku paliwa: dawki pilotowej, wstępnej i głównej. Aby rozrzut dawki był niewielki (ok. 0,5 mm3/wtrysk) przy dawce pilotowej rzędu 1,5 mm3/wtrysk i aby wypływ paliwa ze wszystkich otworków rozpylających był równomierny, wykonuje się igłę rozpylacza z dodatkowym prowadzeniem - poniżej komory ciśnieniowej.

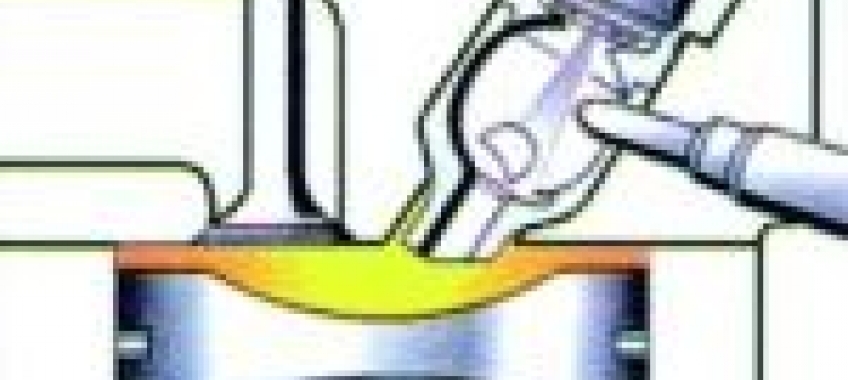

Rys. 1. Wtryskiwacz z rozpylaczem czopikowym w komorze wirowej silnika diesla z wtryskiem pośrednim (ang. IDI).

Rys. 2. Wtryskiwacz z rozpylaczem czopikowym w komorze wstępnej silnika diesla z wtryskiem pośrednim.

Rys. 3. Wtryskiwacz z rozpylaczem otworowym w komorze spalania silnika diesla z wtryskiem bezpośrednim (ang. DI).

Rys. 4. Wtryskiwacze z rozpylaczem czopikowym stosowane w samochodach osobowych:

(a) mocowane za pomocą jarzma dociskowego

(b) wkręcane z podkładką cieplną dociskaną w otworze głowicy silnika

(c) wkręcane z podkładką cieplną w osłonie umieszczonej pod nakrętką rozpylacza

Rys. 5. Sposoby mocowania wtryskiwaczy w głowicy silnika:

(a) za pomocą jarzma dociskowego (1) lub kołnierza, (2) wtryskiwacz, (3) głowica silnika, (4) rozpylacz (obsady typu KB...)

(b) mocowanie bezpośrednie – poprzez wkręcanie (2) obsady (1) w głowicę silnika (3) – obsady typu KC..

(c) za pomocą nakrętki dociskowej (1) z trzpieniem (2) ustalającym obsadę – obsady typu KD..

Rys. 6. Części składowe wtryskiwacza z regulacją ciśnienia za pomocą podkładek:1 - korpus wtryskiwacza; 2 - podkładka regulacyjna; 3 - sprężyna; 4 - drążek (miseczka) sprężyny; 5 - przekładka; 6 - rozpylacz otworowy; 7 - nakrętka rozpylacza; 8 - podkładka uszczelniająca.

Rys. 7 Wtryskiwacz ołówkowy Stanadyne z rozpylaczem otworowym krótkim typu “Tip” oraz wydłużonym typu “Slim Tip”:

(a) przekrój wtryskiwacza: 1 – uszczelka teflonowa chroniąca przed przedmuchem spalin i sprężonego powietrza; 2 – korpus wtryskiwacza; 3 – nylonowa uszczelka chroniąca przed wodą i zabrudzeniami;

4 – prowadzenie igły rozpylacza; 5 – regulacja ciśnienia otwarcia; 6 – regulacja skoku igły; 7 – króciec; 8 – wkład filtra szczelinowego

(b) jarzmo mocujące wtryskiwacz na silniku: 1 – jarzmo mocujące, 2 – przekładka dystansowa, 3 – płytka ustalająca położenie wtryskiwacza

(c) przykłady połączeń z przelewem wtryskiwacza.

Rys. 8 Wtryskiwacz dwusprężynowy:

a) budowa: 1 – korpus wtryskiwacza; 2 i 9 – podkładki regulacyjne3 – sprężyna mocniejsza; 4 – drążek – miseczka mocniejszej sprężyny; 5 – podkładka prowadząca popychacz wtryskiwacza; 6 – sprężyna słabsza; 7 – popychacz wtryskiwacza; 8 – miseczka słabszej sprężyny; 10 – przekładka; 11 – tulejka oporowa; 12 – igła rozpylacza; 13 – nakrętka rozpylacza; 14 – rozpylacz; h1 – skok wstępny

h2 – skok główny

b) porównanie przebiegu wzniosu igły: a – we wtryskiwaczu standardowym, z jedną sprężyną, b – we wtryskiwaczu dwusprężynowym.

Rys. 9. Wtryskiwacz z czujnikiem wzniosu igły: 1 – czujnik położenia igły, 2 – cewka indukcyjna, 3 – popychacz, 4 – kabel, 5 – złącze

(b) przebieg sygnału elektrycznego z czujnika położenia igły:1 – rzeczywistego, 2 – obrobionego

Rys. 10 Schemat działania wtryskiwacza Common Rail:

(a) wtryskiwacz w stanie zamkniętym – ciśnienie paliwa w komorze sterującej nad tłokiem sterującym jest wyższe od ciśnienia w komorze ciśnieniowej rozpylacza 1 – cewka elektromagnesu, 2 – zwora (rdzeń) elektromagnesu, 3 – zawór kulkowy, 4 - komora sterująca, 5 – igła rozpylacza, 6 - otworki rozpylające

(b) wtryskiwacz w stanie otwartym – otwarcie zaworu sterującego na skutek zadziałania elektromagnesu powoduje, że ciśnienie paliwa w komorze ciśnieniowej rozpylacza przewyższa ciśnienie w komorze sterującej

(c) faza zamykania wtryskiwacza – przerwanie sygnału elektrycznego powoduje, że rośnie ciśnienie w komorze sterującej nad tłokiem sterującym.

Rys. 11 Wtryskiwacz Common Rail 2. generacji wyposażony w element piezoelektryczny:1 – odprowadzenie przecieków (przelew) paliwa; 2 – doprowadzenie paliwa pod wysokim ciśnieniem; 3 – element piezolektryczny; 4 – tłok sterujący;5 – zawór sterujący; 6 – nakrętka rozpylacza

Rys. 12. Podkładki i osłony cieplne pod wtryskiwacze:

(a ) stalowa podkładka cieplna (3) pod rozpylaczem czopikowym (1) dociskana nakrętką rozpylacza (2) w otworze głowicy silnika (4)

(b) stalowa podkładka cieplna (3) w osłonie (6) umieszczonej pod nakrętką rozpylacza uszczelnianą w głowicy (4) miedzianymi podkładkami uszczelniającymi (5)

(a) osłona cieplna rozpylacza (4) rozpylacza otworowego (1)mocowana za pomocą nakrętki rozpylacza (2), uszczelnianego w głowicy silnika (5) miedziana podkładką uszczelniającą (3)

Osłony i podkładki cieplne pod wtryskiwacz

Aby zapobiec przegrzewaniu się rozpylaczy, stosuje się różnego rodzaju osłony i podkładki cieplne, ograniczające przepływ ciepła w dolnej części korpusu rozpylacza, a przez to obniżające jego temperaturę o kilkadziesiąt stopni Celsjusza, zapobiegając w ten sposób koksowaniu otworków rozpylających.

W przypadku wtryskiwaczy z rozpylaczami czopikowymi, osłonę cieplną, wykonaną ze stali niskowęglowej, wkłada się do gniazda w głowicy silnika i dociska wtryskiwaczem podczas mocowania w głowicy. Osłona odkształca się o kilka dziesiątych milimetra, zapewniając w ten sposób odpowiednie uszczelnienie głowicy (rys. 6).

Rozpylacze otworowe, wysoko obciążone cieplnie (na przykład stosowane w silnikach Steyr, Berliet, Renault) wymagają osłon cieplnych wykonanych ze stali nierdzewnej i dopasowanych do wymiarów rozpylacza. W tym przypadku, w celu uszczelnienia głowicy, potrzebna jest również uszczelka miedziana, dociskana w głowicy silnika nakrętką rozpylacza.

Podkładki regulacyjne

We wtryskiwaczach z regulacją ciśnienia podkładkami występują dwie podkładki regulacyjne o różnej grubości.

Podkładki regulacyjne różnią się średnicą zewnętrzną, uzależnioną od konstrukcji obsady wtryskiwacza, i tak:

- do regulacji ciśnienia otwarcia rozpylacza w silnikach samochodów japońskich stosowane są podkładki o średnicy zewnętrznej 7,2 mm,

- do regulacji ciśnienia otwarcia rozpylacza produkcji Lucas (Delphi),

- podkładki o średnicy zewnętrznej 9,4 mm- do regulacji ciśnienia otwarcia rozpylacza typu Bosch – podkładki o średnicy zewnętrznej: 8.5, 9.9 oraz 11.5 mm.

Podkładki są produkowane w różnych grubościach, stopniowanych co 0.02 mm, 0.04 oraz 0.05 mm od grubości 0.80 mm do 2.40 mm.

Podkładki uszczelniające

Wtryskiwacze są mocowane w głowicy silnika za pomocą jarzma, śrubą dociskową, względnie są wkręcane w otwór głowicy. W celu uszczelnienia komory spalania, między wtryskiwacz a gniazdo w głowicy silnika wkłada się miedzianą lub stalową uszczelkę.

Materiał jest przedrukiem z poradnika warsztatowego firmy Wuzetem pt. “Obsługa wtryskiwaczy silników diesla”.

Komentarze (2)