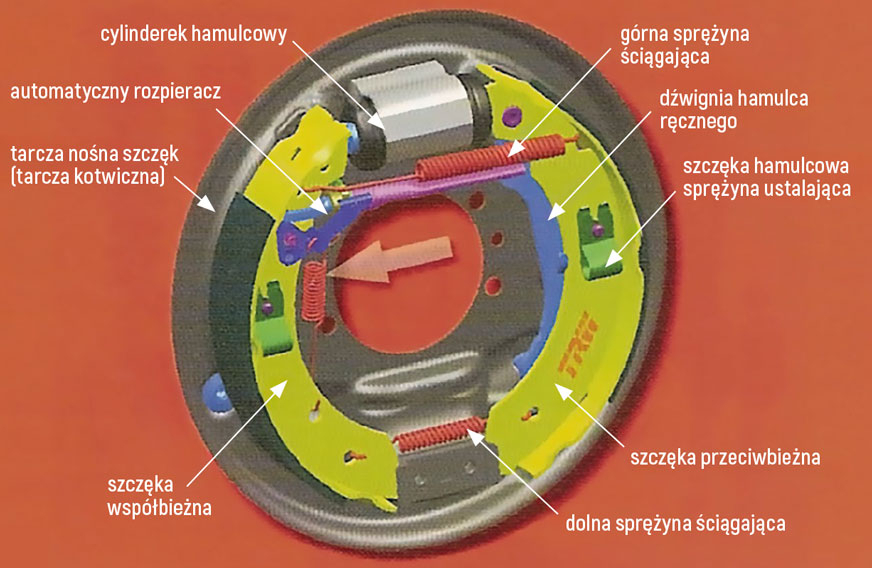

Rys 1. Elementy hamulca szczękowo-bębnowego samochodu osobowego (źródło: TRW)

Układ hamulcowy należy do tych układów, które mają bezpośredni wpływ na bezpieczeństwo jazdy. Jednym z podstawowych warunków bezpieczeństwa ruchu drogowego jest panowanie kierowcy nad prędkością jazdy (obok panowania nad jej kierunkiem). Z tego powodu stan techniczny tego układu w przypadku pojazdu dopuszczonego do ruchu po drogach publicznych nie może budzić zastrzeżeń. Dlatego wymagania dotyczące układów hamulcowych zostały określone w odpowiednich aktach prawnych.

Z punktu widzenia ogólnej koncepcji konstrukcyjnej pojazdu samochodowego układ hamulcowy wchodzi w skład podwozia i jest jednym z jego podstawowych układów.

Powinien on wytworzyć na osiach kół jezdnych momenty hamujące, umożliwiające w sposób kontrolowany przez kierowcę zmniejszenie prędkości jazdy, a także unieruchomienie go na postoju. Każdy układ hamulcowy (niezależnie od przeznaczenia i rozwiązania konstrukcyjnego) można podzielić na mechanizmy hamulcowe i sterujące hamulcami. Cierne mechanizmy hamulcowe wytwarzają momenty hamujące wskutek tarcia odpowiednich powierzchni współpracujących elementów, z których jedne są związane z kołami jezdnymi, a drugie – z nieruchomymi obrotowo elementami podwozia. Zadaniem mechanizmu sterującego (uruchamiającego) jest przenoszenie i zwielokrotnienie siły nacisku z pedału hamulca lub dźwigni (w przypadku uruchamiania ręcznego) do mechanizmu hamulcowego. Mechanizm sterujący hamulcami powinien:

- umożliwić uzyskanie dużych przełożeń siłowych,

- zapewnić proporcjonalność siły działającej na mechanizm hamulcowy w stosunku do siły wywieranej przez kierowcę na pedał hamulca (pozwala to kierowcy panować nad przebiegiem hamowania),

- zapewnić założony rozkład sił hamowania na kołach poszczególnych osi pojazdu, co umożliwia pełniejsze wykorzystanie przyczepności opon do jezdni w zależności od rozkładu obciążeń osi,

- zapewnić możliwie najkrótszy czas przenoszenia siły z pedału hamulca do mechanizmów hamulcowych.

Analiza rozwiązań konstrukcyjnych układów hamulcowych stosowanych we współczesnych pojazdach samochodowych pozwala stwierdzić, że w przypadku:

- mechanizmów hamulcowych – powszechnie stosuje się hamulce tarczowe i szczękowo-bębnowe. W ostatnich latach ze względu na liczne zalety hamulce tarczowe są coraz częściej stosowane również w samochodach ciężarowych, autobusach, przyczepach i naczepach;

- mechanizmów sterujących hamulcami – powszechnie stosuje się hydrauliczne mechanizmy sterujące w samochodach osobowych, osobowo-terenowych i dostawczych. Natomiast w starszych samochodach ciężarowych, autobusach, przyczepach i naczepach rozpowszechnione są pneumatyczne mechanizmy sterujące. W nowych modelach pojazdów ciężarowych i autobusów zostały wprowadzone elektropneumatyczne mechanizmy sterujące, które skracają czas reakcji hamulców i ułatwiają współpracę z układami przeciwblokującymi (ABS) oraz przeciwpoślizgowymi (ASR).

1. Rodzaje i zadania układów hamulcowych

Zgodnie z kryterium funkcjonalności w pojazdach samochodowych stosuje się następujące rodzaje hamulców:

- robocze (zasadnicze), które umożliwiają kierowcy zmniejszanie prędkości lub zatrzymanie pojazdu;

- awaryjne (pomocnicze), uruchamiane w sposób niezależny, w przypadku awarii roboczych;

- postojowe, służące do utrzymywania pojazdu w spoczynku, także na wzniesieniu, a szczególnie w czasie nieobecności kierowcy;

- dodatkowe (zwalniacze), które pozwalają kierowcy na utrzymywanie stałej prędkości ruchu samochodu lub jej zmniejszenie, szczególnie na długim spadku drogi.

Wymienione hamulce muszą działać niezależnie, choć niektóre z nich mogą być konstrukcyjnie zintegrowane i wykorzystywać te same mechanizmy. Układ roboczy i awaryjny oraz awaryjny i postojowy mogą mieć wspólne sterowanie, natomiast niedopuszczalne jest wspólne sterowanie hamulca roboczego i postojowego. Cechy konstrukcyjne mechanizmów hamulcowych i sterujących stanowią podstawowe kryteria identyfikacyjne układów hamulcowych danego typu pojazdu.

Hamulce robocze działają na wszystkie koła i są tak skonstruowane, że kierowca stale ma możliwość regulowania chwilowej skuteczności ich działania. Są uruchamiane za pomocą pedału i działają tylko podczas wywierania nacisku. Hamulce robocze są przystosowane do hamowania z możliwie dużą skutecznością, lecz w krótkim czasie.

Hamulce awaryjne natomiast są uruchamiane niezależnie od hamulca roboczego, a przeznaczone są do zatrzymywania pojazdu w razie awarii hamulca roboczego. Działają podczas wywierania nacisku na mechanizm uruchamiający. W stosowanych obecnie dwuobwodowych układach hamulcowych za hamulec awaryjny uważa się każdy z obwodów, na które podzielony jest roboczy układ hamulcowy. Każda z jego części powinna działać niezależnie i zapewniać uzyskanie dostatecznej skuteczności hamowania w przypadku awarii drugiej części.

Hamulec postojowy służy do utrzymywania pojazdu w spoczynku na drodze płaskiej lub pochyłej. Jest uruchamiany ręcznie z miejsca kierowcy (z wyjątkiem przyczep i naczep), niezależnie od hamulca roboczego i działa bez konieczności wywierania trwałego nacisku na dźwignię.

W wielu pojazdach ciężarowych i autobusach stosuje się hamulce dodatkowe (zwalniacze), to znaczy urządzenia przystosowane do długotrwałej pracy, lecz hamujące z umiarkowaną skutecznością. Zwalniaczy używa się na przykład podczas zjeżdżania po dłuższym odcinku pochyłej drogi, gdy zachodzi obawa, że długotrwałe hamowanie hamulcami roboczymi mogłoby spowodować ich uszkodzenie wskutek przegrzania.

Układy hamulcowe powinny odznaczać się niezawodnością, dużą skutecznością działania i zapewniać taki rozdział sił hamowania, aby proces ten nie powodował utraty stateczności pojazdu. Ponadto układ hamulcowy powinien być łatwy w obsłudze, a wysiłek kierowcy związany z jego uruchomieniem być jak najmniejszy. Dlatego w układach hamulcowych pojazdów stosuje się urządzenia wspomagające, automatyczne korektory siły hamowania osi zależnie od ich obciążenia, a także urządzenia przeciwblokujące (ABS).

2. Rozwiązania konstrukcyjne układów hamulcowych

Układ hamulcowy jest jednym z głównych układów samochodu i ma decydujący wpływ na bezpieczeństwo ruchu drogowego. Tym mianem określa się zespół mechanizmów umożliwiających zmniejszenie prędkości jazdy oraz zatrzymanie pojazdu samochodowego. Układ ten składa się z dwóch grup zespołów:

- mechanizmów hamulcowych,

- mechanizmów sterujących hamulcami.

Oddzielną konstrukcyjnie grupę stanowią hamulce dodatkowe (zwalniacze), które mogą być silnikowe lub podwoziowe. Wśród zwalniaczy podwoziowych wyróżnia się dwie odmiany konstrukcyjne: hydrodynamiczne lub elektromagnetyczne.

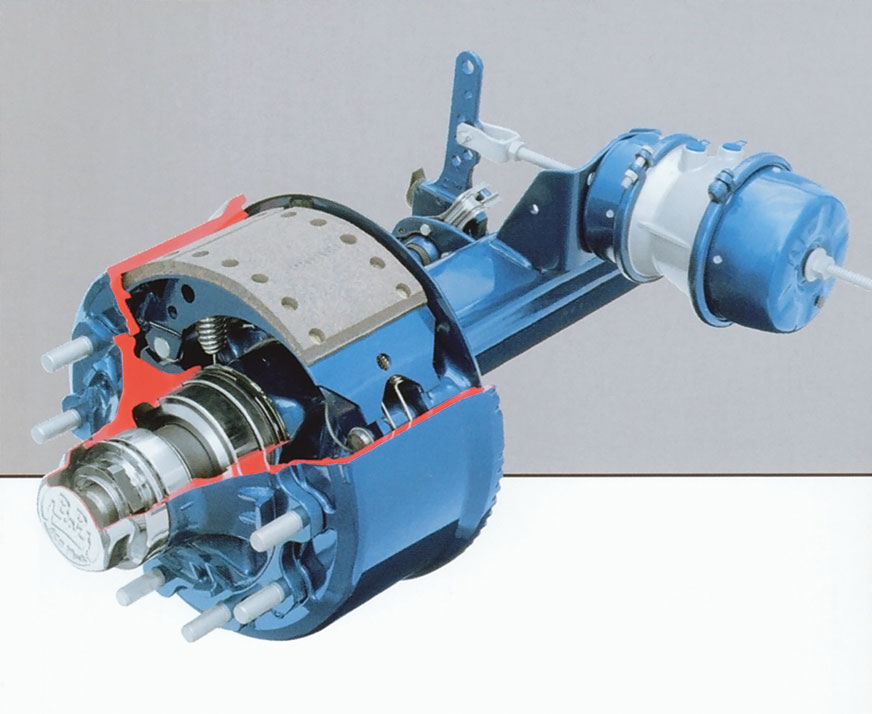

Rys. 2. Oś jezdna przyczepy z hamulcem szczękowo-bębnowym (źródło: BPW)

2.1. Mechanizmy hamulcowe

Mechanizmy te są bezpośrednio związane z kołami jezdnymi pojazdu i służą do wytworzenia momentu tarcia w hamulcach. Pod względem konstrukcyjnym dzieli się je na:

- szczękowo-bębnowe,

- tarczowe,

- taśmowe.

W hamulcach szczękowo-bębnowych moment hamowania powstaje wskutek tarcia wewnętrznej powierzchni obracającego się wraz z kołem bębna hamulcowego o umieszczone wewnątrz bębna nieobracające się szczęki (rys. 1 i 2). Szczęki te dociskane są do bębna rozpieraczem, sterowanym przez kierowcę za pomocą mechanizmu uruchamiającego. Z chwilą gdy kierowca przestaje wywierać nacisk na pedał, rozpieracz przestaje naciskać na szczęki, a sprężyna odciągająca powoduje ściągnięcie szczęk do położenia, w którym przestają trzeć o bęben. Szczęki hamulcowe mają okładziny cierne odznaczające się dużym współczynnikiem tarcia i znaczną odpornością na ścieranie. Elementem przenoszącym moment hamowania ze szczęk na elementy nośne pojazdu jest tarcza hamulcowa. W obecnie produkowanych samochodach z reguły stosuje się urządzenia do samoczynnej regulacji luzu między szczękami a bębnem.

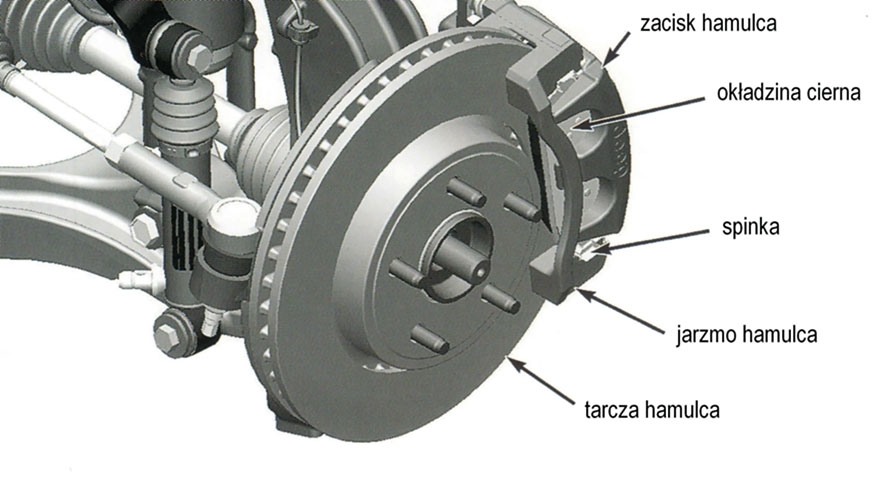

W hamulcach tarczowych moment tarcia powstaje wskutek dociskania elementów ciernych (tzw. klocków) do płaskich powierzchni tarczy wirującej wraz z kołem. Zacisk z elementami ciernymi mocowany jest do mechanizmów nośnych pojazdu. W hamulcach sterowanych hydraulicznie docisk klocków uzyskuje się za pomocą umieszczonego w zacisku siłownika (jednego lub kilku) w postaci cylinderka z tłoczkiem (rys. 3). Warunkiem prawidłowej pracy hamulca tarczowego jest zachowanie odpowiednio małego luzu pomiędzy klockami ciernymi a tarczą. Ze względu na duże naciski, szybkie zużywanie się okładzin i bardzo małe wartości stosowanego luzu właściwe działanie hamulca tarczowego bez automatycznej regulacji luzu byłoby niemożliwe.

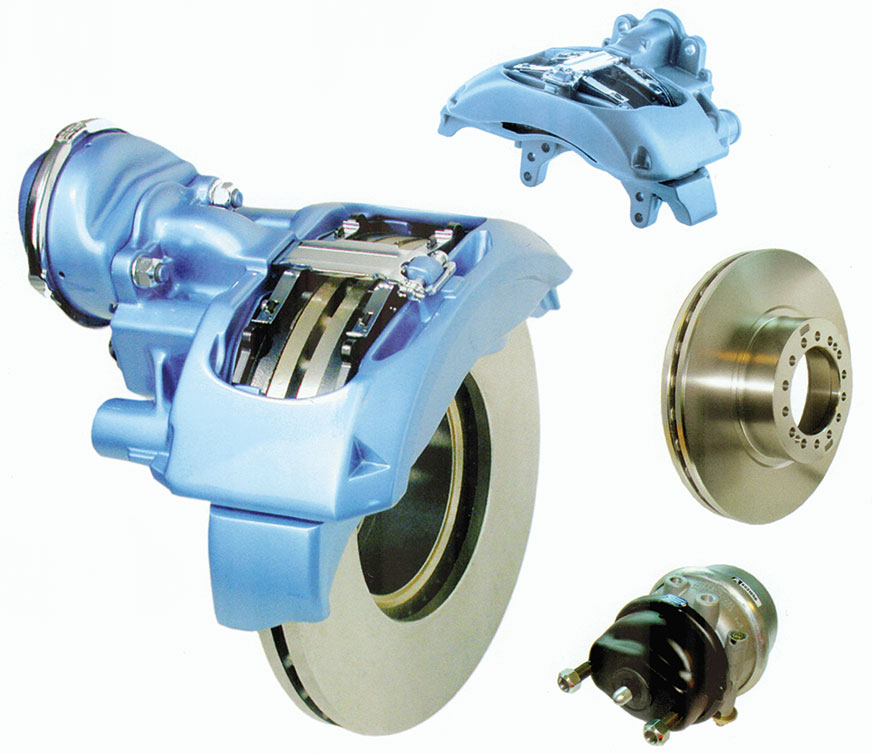

W ostatnich latach hamulce tarczowe są coraz powszechniej stosowane również w samochodach ciężarowych i autobusach. Od hamulców pojazdów osobowych różnią się konstrukcją zacisku, który musi być uruchamiany siłownikiem pneumatycznym (rys. 4). Zamiana postępowego ruchu tłoka na przesuw wkładek ciernych następuje w mechanizmie mimośrodowym. W celu zmniejszenia siły tarcia pomiędzy pierścieniem mimośrodowym a gniazdem i popychaczem zacisku hamulca wprowadza się łożyska igiełkowe. Duże jednostkowe naciski powierzchniowe powodują silne nagrzewanie się hamulców tarczowych i konieczność ich skutecznego chłodzenia. W przypadku bardziej obciążonych hamulców tarczowych stosuje się tarcze wentylowane.

Rys. 3. Budowa hamulca tarczowego osi przedniej samochodu Jeep Grand Cherokee (źródło: Chrysler)

Rys. 4. Główne zespoły hamulca tarczowego samochodu ciężarowego (źródło: Knorr-Bremse)

W porównaniu z hamulcami szczękowo-bębnowymi hamulce tarczowe mają następujące zalety:

- korzystniejszy rozkład nacisków na powierzchni przylegania elementów ciernych do tarczy (klocki cierne zużywają się równomierniej),

- możliwość stosowania większych nacisków jednostkowych (większa skuteczność hamulców),

- dobre warunki chłodzenia,

- mniejszy moment bezwładności mas wirujących,

- łatwiejsza regulacja luzów i wymiana elementów ciernych.

2.2. Mechanizmy sterujące hamulcami

We współczesnych pojazdach samochodowych stosuje się następujące rodzaje mechanizmów sterujących hamulcami:

- mechaniczne,

- hydrauliczne,

- pneumatyczne,

- elektropneumatyczne.

W niektórych pojazdach występują mechanizmy uruchamiające hamulce mieszane (hydropneumatyczne).

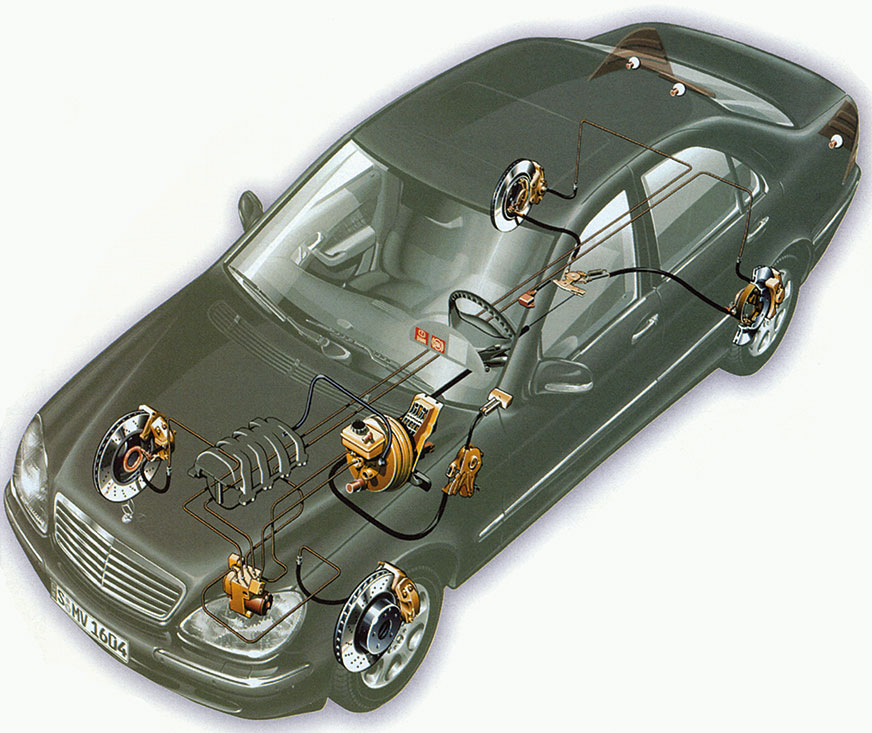

Hydrauliczne mechanizmy sterujące hamulcami stosowane są w roboczych układach samochodów osobowych, osobowo-terenowych, dostawczych i lżejszych ciężarowych. Siła nacisku na pedał jest przenoszona do mechanizmów hamulcowych za pośrednictwem cieczy (płynu hamulcowego). Podstawowe elementy takiego mechanizmu to: dwusekcyjna główna pompa hamulcowa, siłowniki hydrauliczne w mechanizmach hamulcowych kół oraz sztywne i elastyczne przewody hamulcowe, łączące pompę z siłownikami (rys. 5).

Rys. 5. Dwuobwodowy układ hamulcowy sterowany hydraulicznie (ze wspomaganiem) samochodu osobowego (źródło: Mercedes)

Wywieranie nacisku na pedał hamulca powoduje przesunięcie tłoków pompy głównej, wzrost ciśnienia w przewodach i uruchomienie siłowników (cylinderków), które dosuwają klocki do tarcz w hamulcach tarczowych lub szczęki do bębnów w hamulcach bębnowych. Po zwolnieniu pedału hamulca tłoki pompy wracają do położenia początkowego, ciśnienie w układzie spada, co sprawia, że sprężyny powrotne mogą odsunąć szczęki od bębnów (w hamulcach bębnowych), a elastyczne pierścienie uszczelniające – klocki cierne (w hamulcach tarczowych). Wypchnięty z siłowników płyn hamulcowy wraca do pompy. Ze względu na duże ciśnienie robocze (8÷10 MPa) wymiary pompy głównej i siłowników mechanizmów hamulcowych są niewielkie. W obwodzie hamulców tylnych kół zwykle występują korektory siły hamowania. W samochodach z hydraulicznymi mechanizmami uruchamiającymi często stosuje się urządzenia wspomagające, których zadaniem jest podniesienie skuteczności hamowania i zmniejszenie wysiłku kierowcy. Powszechnie stosowane są urządzenia przeciwblokujące (ABS).

Pneumatyczne mechanizmy sterujące hamulcami były montowane w starszych samochodach ciężarowych średniej i dużej ładowności, autobusach oraz przyczepach i naczepach, a więc w pojazdach wymagających znacznych sił hamowania, niemożliwych do uzyskania przy zastosowaniu hydraulicznych mechanizmów uruchamiających.

W układach pneumatycznych siła, z jaką kierowca naciska na pedał hamulca, służy do sterowania czynnikiem roboczym (sprężonym powietrzem), który doprowadzony do siłowników wykonuje pracę potrzebną do dociśnięcia elementów ciernych. Siła, z jaką kierowca naciska na pedał, zależy od sztywności sprężyny w zaworze sterującym, natomiast siła w rozpieraczach – od ciśnienia w instalacji oraz wymiarów siłownika. Rozwiązanie takie umożliwia uzyskanie dużych sił hamowania przy małym wysiłku kierowcy.

Pneumatyczne mechanizmy uruchamiające cechują się mniejszą wrażliwością na nieszczelność i większą niezawodnością działania. Istnieje też możliwość wykorzystania nadciśnieniowej instalacji pneumatycznej do napędu urządzeń pomocniczych. W przypadku przyłączenia urządzeń pomocniczych należy je zasilać z osobnych zbiorników, połączonych z układem hamulcowym tak, aby nawet w czasie awarii nie wpłynęło to niekorzystnie na sprawność układu hamulcowego. Ważną zaletą układów pneumatycznych jest dogodna możliwość podłączenia układu hamulcowego przyczepy (naczepy) do układu hamulcowego pojazdu ciągnącego. Ich wada to dość długi czas uruchamiania hamulców (czas reakcji), szczególnie w siłownikach bardziej oddalonych od głównego zaworu hamulcowego.

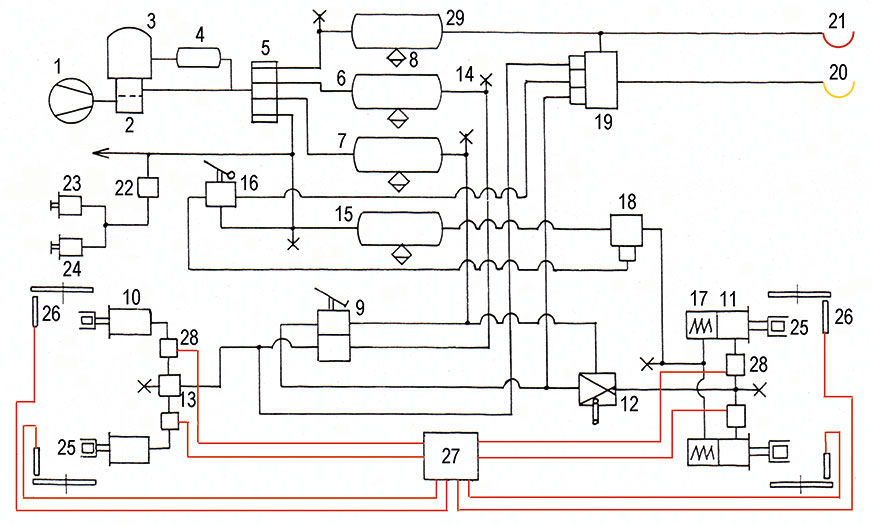

Rys. 6. Schemat pneumatycznego układu hamulcowego samochodu ciężarowego [3]: 1 – sprężarka, 2 – regulator ciśnienia, 3 – osuszacz, 4 – zbiornik regeneracyjny osuszacza, 5 – wieloobwodowy zawór zabezpieczający, 6 i 7 – zbiorniki sprężonego powietrza, 8 – odwadniacz, 9 – główny zawór hamulcowy, 10 i 11 – siłowniki hamulcowe, 12 – automatyczny regulator siły hamowania, 13 – zawór korygujący, 14 – złącze kontrolne, 15 – zbiornik powietrza, 16 – ręczny zawór hamulcowy, 17 – siłownik sprężynowy, 18 – zawór przekaźnikowy, 19 – zawór sterujący hamulcami przyczepy, 20 – złącze sterujące, 21 – złącze zasilające, 22 – zawór trójdrożny, 23 i 24 – siłowniki, 25 – dźwignie rozpieraków, 26 – czujniki prędkości obrotowej kół jezdnych, 27 – moduł sterujący ABS, 28 – elektropneumatyczne modulatory ciśnienia

Zgodnie z obowiązującymi przepisami pneumatyczne mechanizmy sterujące hamulcami powinny być dwuobwodowe, natomiast sposób połączenia pojazdu silnikowego z przyczepą lub naczepą – dwuprzewodowy. Na rys. 6 przedstawiono schemat pneumatycznego mechanizmu uruchamiającego hamulce samochodu ciężarowego, przystosowanego do współpracy z przyczepą (dwuobwodowy, dwuprzewodowy, z ABS-em). Składa się on z następujących obwodów funkcjonalnych:

- zasilania sprężonym powietrzem,

- hamulca roboczego,

- hamulca awaryjnego i postojowego,

- hamulca dodatkowego (zwalniacza),

- sterowania hamulcami przyczepy,

- urządzenia ABS.

Układy przeciwblokujące (ABS) i przeciwpoślizgowe (ASR) stosuje się również w samochodach ciężarowych i autobusach, które mają pneumatyczną instalację uruchamiania hamulców. Do głównych zespołów ABS-u należą: elektroniczny moduł sterujący, czujniki prędkości obrotowej kół jezdnych i elektropneumatyczne modulatory ciśnienia powietrza w siłownikach. Dodatkowo mogą występować odrębne moduły kontroli i sygnalizacji. Celem działania ABS jest zapobieganie blokowaniu (ściślej: nadmiernemu poślizgowi) kół podczas hamowania. Urządzenie przeciwblokujące tak reguluje ciśnienie w siłownikach hamulcowych poszczególnych kół, aby ich poślizg podczas hamowania utrzymywał się w obszarze występowania największej przyczepności ogumienia. Zwykle taki stan jest osiągany przy poślizgu obwodowym koła wynoszącym 20-30%.

Elektropneumatyczne mechanizmy sterujące hamulcami (EBS – Elektronic Braking System) pojawiły się w pojazdach użytkowych w pierwszych latach obecnego wieku. Zostały wprowadzone w celu skrócenia czasu uruchamiania (reakcji) mechanizmów hamulcowych. Układy EBS dają duże możliwości regulacji siły hamowania i ułatwiają współpracę z układami zapobiegającymi blokowaniu kół (ABS) podczas hamowania oraz układami zapobiegającymi poślizgowi kół (ASR) w trakcie rozpędzania.

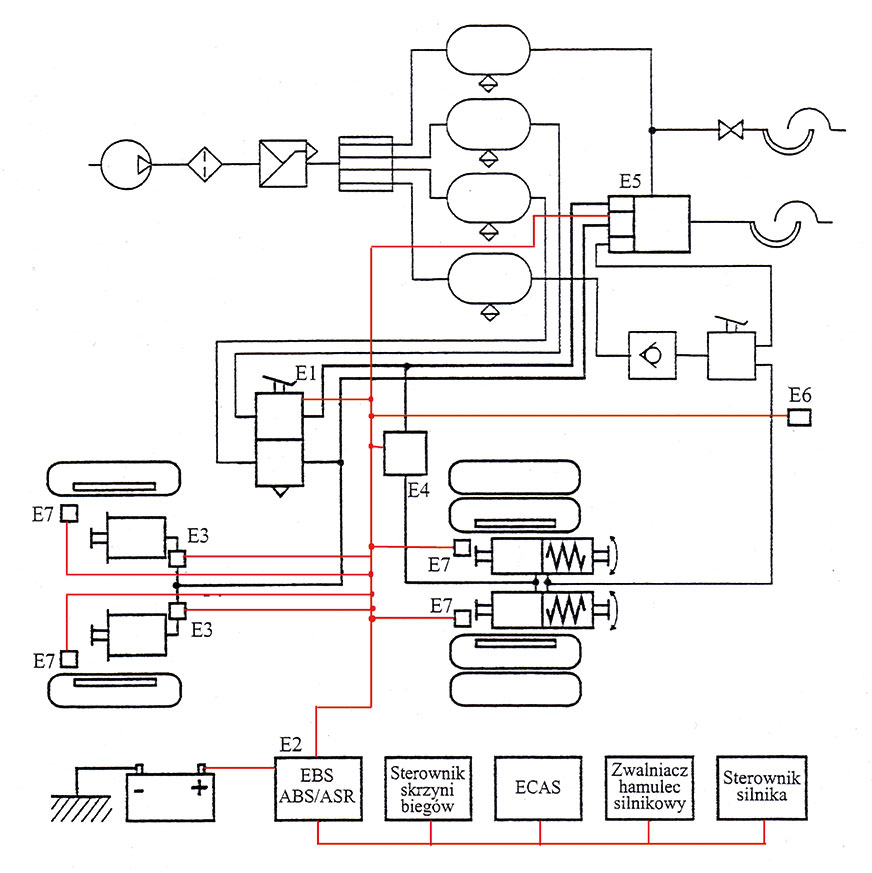

Przykładowy schemat elektropneumatycznego układu sterowania hamulcami dla pojazdu ciągnącego (silnikowego) przedstawiono na rys. 7.

Elektropneumatyczny mechanizm sterowania hamulcami zbudowany jest z wykorzystaniem wielu elementów dotychczasowej instalacji pneumatycznej pojazdu. Powstał w ten sposób układ hamulcowy o 2 obwodach pneumatycznych, z nadrzędnym elektronicznym układem sterującym. Pneumatyczna instalacja hamulcowa w tym zestawieniu pełni funkcję układu rezerwowego, w którym zastosowano przewody powietrzne o mniejszych średnicach i pominięto wiele urządzeń (niektóre zawory, korektor siły hamowania, ABS i inne). Zadania pominiętych zespołów pneumatycznych zostały przejęte przez elektroniczny sterownik układu hamulcowego i zawory elektropneumatyczne (modulatory ciśnienia hamowania) [2].

Rys. 7. Schemat elektropneumatycznego układu hamulcowego (EBS) samochodu ciężarowego (objaśnienia w tekście) [2]: od E1 do E7 – elementy sterujące, czujniki i zawory; linie czarne – połączenia pneumatyczne; linie czerwone – połączenia elektryczne (magistrala CAN)

Kierowca, naciskając nogą na pedał hamulca, oddziałuje na potencjometr elektronicznego zaworu sterowania hamulcami E1, który pełni rolę głównego zaworu sterującego względem elektronicznego sterownika systemu E2. Moduł sterujący E2 to centralny sterownik systemu EBS, który odpowiada za przebieg hamowania pojazdu i współpracuje z urządzeniami przeciwblokującym (ABS) oraz przeciwpoślizgowym (ASR).

Na podstawie sygnału elektrycznego, nadanego od zaworu sterującego E1 do sterownika E2, następuje wygenerowanie przez ten sterownik sygnałów elektrycznych do elektropneumatycznych zaworów i modulatorów ciśnienia hamowania E3 i E4. Modulatory to zespoły wyposażone w zawory sterowane elektromagnetycznie przez sygnały nadawane z procesora sterownika E2. Otwierają one przepływ sprężonego powietrza i wpływają na wartość ciśnienia powietrza przepływającego do siłowników hamulcowych kół przednich i tylnych oraz do zaworu sterującego hamulcami przyczepy E5. Jednocześnie informacja o przebiegu hamowania, przez magistralę sterowania CAN, może być przekazana do sterowników silnika i skrzyni biegów w celu zmiany stanu ich pracy odpowiednio do przebiegu tego procesu. Sterownik EBS często współpracuje również z systemem sterowania zawieszenia powietrznego (ECAS) i sterowania hamulcem dodatkowym (zwalniaczem).

Sterownik EBS na podstawie analizy nacisku kierowcy na pedał hamulca oraz sygnałów z czujników prędkości obrotowej kół jezdnych E7 i od sił w urządzeniu sprzęgającym przyczepy przez złącze elektryczne E6 określa wartość opóźnienia hamowania. Stosownie do obliczonej wartości opóźnienia hamowania sterownik EBS może spowodować uruchomienie tylko zwalniacza (hamulec silnikowy, zwalniacz podwoziowy) lub także siłowników hamulca roboczego.

Przez cały okres hamowania sterownik EBS analizuje sygnały nadawane przez czujniki prędkości obrotowej kół jezdnych i ciśnienia w miechach zawieszenia powietrznego (od systemu ECAS). Informacja o aktualnej prędkości obrotowej kół jezdnych pojazdu pozwala na utrzymanie współpracy EBS z ABS. Z kolei informacja o zmianach ciśnienia w miechach zawieszenia powietrznego pozwala w sterowniku EBS ustalić przebieg zmian nacisku kół na jezdnię podczas hamowania i stosownie do tych zmian korygować wartość ciśnienia w siłownikach hamulców poszczególnych kół. Zatem informacja od systemu zawieszenia powietrznego umożliwia dostosowanie chwilowych wartości ciśnienia w siłownikach do nacisku kół na jezdnię i spełnia część zadań klasycznego korektora siły hamowania.

W przypadku awarii sterowania elektrycznego pojazd może być hamowany za pomocą działającego układu pneumatycznego.

3. Zakres diagnozowania układu hamulcowego

Skuteczne i niezawodne działanie układów hamulcowych pojazdów stanowi podstawę ich bezpiecznego użytkowania. Wynikające z zasad działania hamulców ciernych procesy zużycia elementów układu wpływają niekorzystnie na możliwość realizacji zadań i wymagania stawiane tym układom. Wobec tego niezbędne jest przeprowadzanie systematycznych kontroli działania hamulców. Są one realizowane metodami diagnostycznymi w ramach okresowych badań technicznych pojazdów. Diagnostyczne metody badań układów hamulcowych zależą od przeznaczenia i rozwiązań konstrukcyjnych tych układów, przy czym zasadnicze znaczenie ma sposób uruchamiania ich mechanizmów. W praktyce diagnozowanie układów hamulcowych pojazdów można podzielić na:

- diagnozowanie mechanizmów sterujących hamulcami,

- określanie skuteczności i równomierności działania układu hamulcowego.

Zakres i sposoby diagnozowania poszczególnych rodzajów mechanizmów sterujących (uruchamiających) są zasadniczo odmienne, natomiast ocena skuteczności oraz równomierności działania hamulców jest taka sama dla wszystkich rodzajów układów hamulcowych pojazdów.

Warunkiem niezbędnym do poprawnego diagnozowania układu hamulcowego pojazdu jest identyfikacja jego cech konstrukcyjnych (znajomość budowy). Określanie stanu technicznego układu hamulcowego pojazdu wymaga także znajomości metod diagnozowania, parametrów diagnostycznych i kryteriów oceny stanu technicznego oraz urządzeń diagnostycznych stosowanych w stacjach kontroli pojazdów. W grupie urządzeń stanowiskowych szczególną rolę odgrywają urządzenia do oceny skuteczności i równomierności działania hamulców: stanowiska rolkowe i płytowe do pomiaru sił hamowania na kołach. Obecnie w stacjach kontroli pojazdów najbardziej rozpowszechnione są urządzenia rolkowe do badania sił hamowania metodą quasi-statyczną oraz wyznaczania na tej podstawie skuteczności i równomierności działania hamulców. Ogólna budowa i zasada działania urządzeń rolkowych poszczególnych producentów są podobne, natomiast konkretne rozwiązania różnią się szczegółami konstrukcyjnymi.

W ostatnich latach nastąpił znaczny postęp w konstrukcji urządzeń do badania układów hamulcowych pojazdów samochodowych. W szczególności dotyczy to nowej generacji stanowisk rolkowych, najnowszych rozwiązań przyrządów do badania opóźnienia hamowania i układów przeciwblokujących oraz skomputeryzowanych urządzeń do kontroli pneumatycznych układów hamulcowych (wartości ciśnienia w złączach diagnostycznych, przebiegu ciśnienia w funkcji czasu, szczelności instalacji powietrznej i czasu reakcji hamulców).

dr inż. Kazimierz Sitek

Literatura

1. Jackowski J., Łęgiewicz J., Wieczorek M.: Samochody osobowe i pochodne. WKŁ, Warszawa 2011.

2. Prochowski L., Żuchowski A.: Samochody ciężarowe i autobusy. WKŁ, Warszawa 2016.

3. Sitek K.: Diagnostyka samochodowa. Wydawnictwo AUTO, Warszawa 1999.

Komentarze (0)