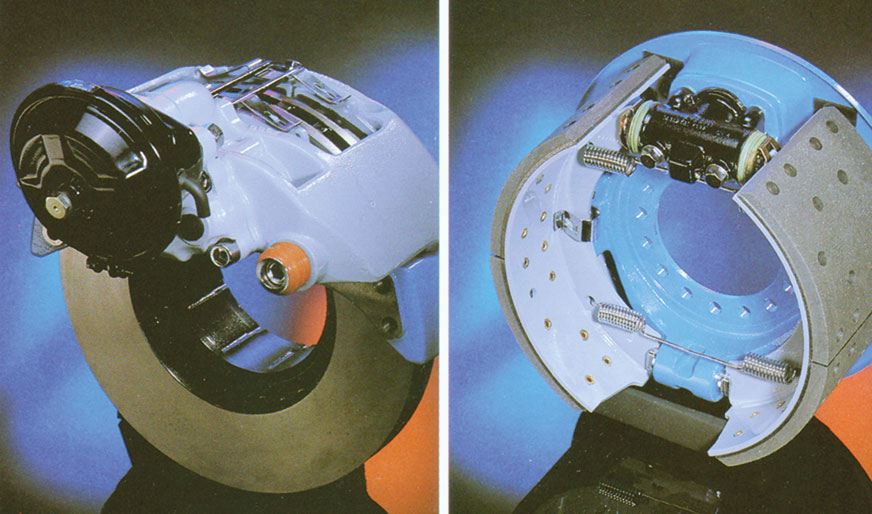

1. Hamulec tarczowy (z lewej) i hamulec szczękowo-bębnowy (z prawej) – źródło: Wabco

Układ hamulcowy należy do tych podzespołów pojazdu, które mają bezpośredni wpływ na bezpieczeństwo jazdy. Z punktu widzenia ogólnej koncepcji konstrukcyjnej samochodu wchodzi w skład podwozia i jest jednym z jego głównych układów.

Układem hamulcowym nazywamy zespół mechanizmów umożliwiających zmniejszanie prędkości jazdy i zatrzymanie pojazdu. Układ ten składa się z dwóch grup zespołów:

- mechanizmów hamulcowych,

- mechanizmów sterujących hamulcami.

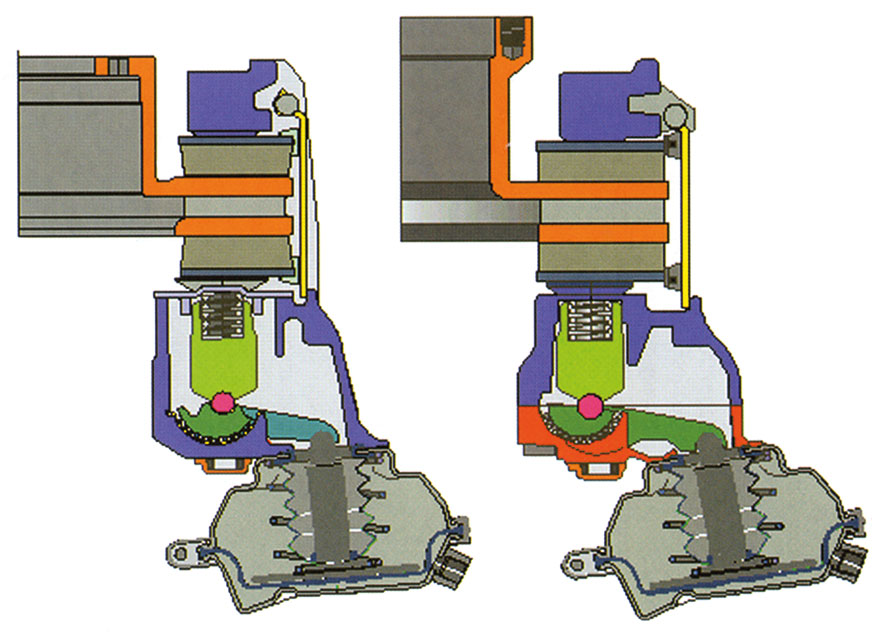

Mechanizmy hamulcowe są bezpośrednio związane z kołami jezdnymi i służą do wytworzenia momentu tarcia w hamulcach. Pod względem konstrukcyjnym dzieli się je na:

- bębnowo-szczękowe (rys. 1),

- tarczowe (rys. 1 i 2),

- taśmowe.

2. Przekrój hamulca tarczowego samochodu ciężarowego z zaciskiem dwuczęściowym (u góry) i monolitycznym (u dołu) uruchamianego siłownikiem pneumatycznym (źródło: Knorr-Bremse)

Oddzielną konstrukcyjnie grupę stanowią hamulce dodatkowe (zwalniacze), które mogą być silnikowe lub podwoziowe. Wśród zwalniaczy podwoziowych występują dwie odmiany konstrukcyjne: zwalniacze hydrodynamiczne lub elektromagnetyczne.

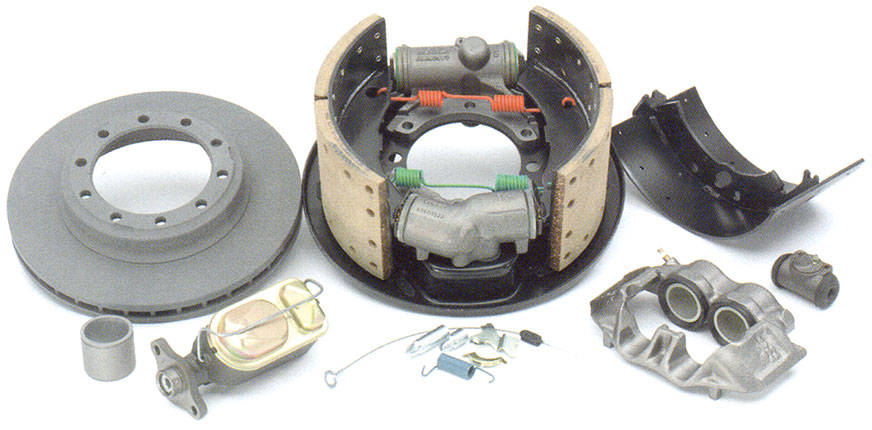

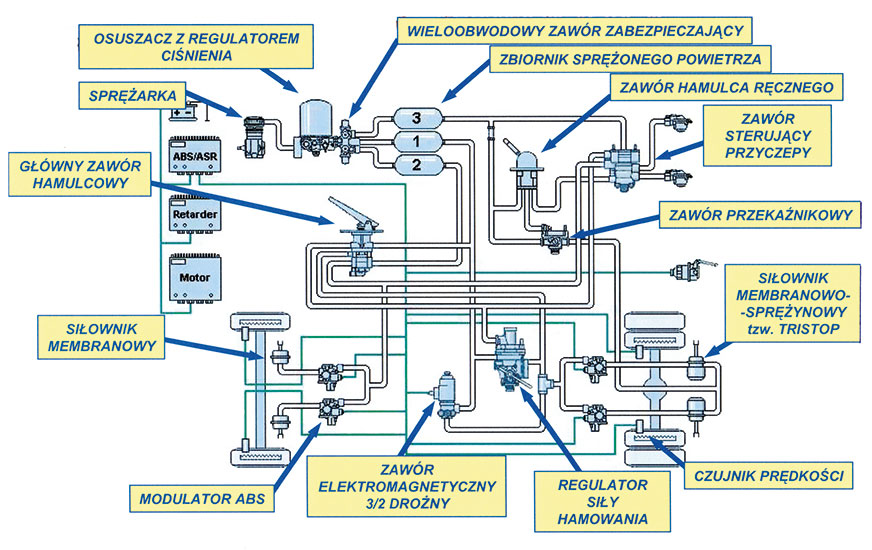

Zadaniem mechanizmu sterującego (uruchamiającego) hamulcami jest przenoszenie i zwiększenie siły nacisku z pedału hamulca lub dźwigni (przy uruchamianiu ręcznym) do mechanizmu hamulcowego. Obecnie w pojazdach samochodowych stosuje się następujące rodzaje mechanizmów uruchamiających hamulce:

- mechaniczne,

- hydrauliczne (rys. 3),

- pneumatyczne (rys. 4),

- elektropneumatyczne (rys. 5).

3. Elementy układu hamulcowego sterowanego hydraulicznie (źródło: Arvin Meritor)

4. Schemat pneumatycznego układu hamulcowego (z ABS i ASR) pojazdu ciężarowego (źródło: Wabco)

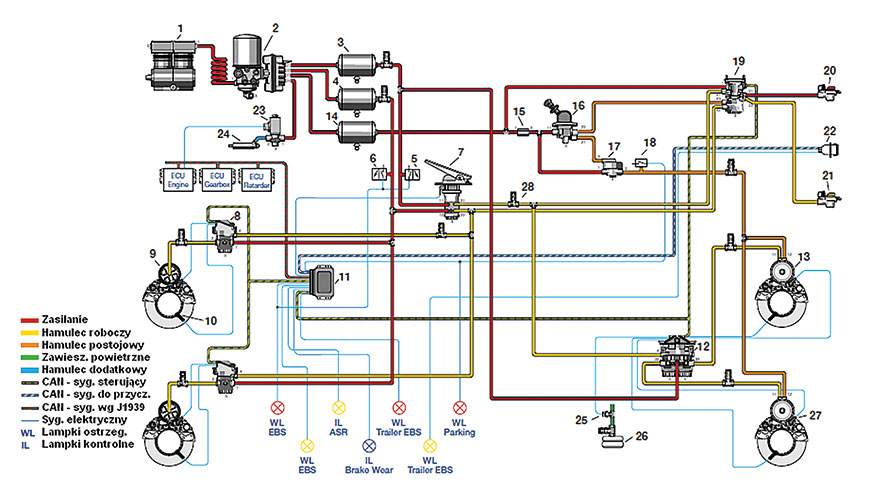

5. Schemat elektropneumatycznego układu hamulcowego EBS samochodu ciężarowego

(źródło: Knorr-Bremse): 1 – sprężarka, 2 – zespół przygotowania powietrza, 3 i 4 – zbiorniki powietrza pierwszego i drugiego obwodu, 5 i 6 – przełączniki ciśnienia pierwszego i drugiego obwodu, 7 – elektroniczny zawór hamulcowy, 8 – zawór elektropneumatyczny, 9 – siłownik hamulcowy, 10 – czujnik prędkości obrotowej koła, 11 – moduł sterujący EBS, 12 – modulator osi tylnej, 13 – siłownik przeponowo-sprężynowy, 14 – zbiornik powietrza trzeciego obwodu, 15 – zawór kontrolny, 16 – ręczny zawór hamulcowy, 17 – zawór przekaźnikowy, 18 – przełącznik ciśnienia, 19 – zawór sterujący EBS przyczepy, 20 – złącze zasilające przyczepy, 21 – złącze sterujące przyczepy, 22 – złącze EBS przyczepy, 23 – zawór elektromagnetyczny, 24 – siłownik hamulca silnikowego, 25 – czujnik ciśnienia, 26 – miechy zawieszenia powietrznego, 27 – czujnik zużycia okładzin, 28 – złącze diagnostyczne

W niektórych pojazdach występują mieszane mechanizmy sterujące (np. hydropneumatyczne).

Jednym z podstawowych warunków bezpieczeństwa ruchu drogowego jest panowanie kierowcy w każdej chwili nad prędkością jazdy pojazdu (obok panowania nad kierunkiem jazdy). Układ hamulcowy samochodu ma wobec tego decydujący wpływ na bezpieczeństwo ruchu drogowego. Z tego powodu stan techniczny tego układu w przypadku pojazdu dopuszczonego do ruchu na drogach publicznych nie może budzić zastrzeżeń. Toteż wymagania dotyczące układów hamulcowych określone są odpowiednimi aktami prawnymi zarówno europejskimi (Regulamin nr 13 EKG ONZ, dyrektywy Unii Europejskiej), jak i krajowymi (ustawa o systemach homologacji pojazdów i ustawa Prawo o ruchu drogowym oraz rozporządzenia wykonawcze do tych ustaw).

Wymaga się, aby hamowanie pojazdów samochodowych i ich przyczep (naczep) było sprawne, skuteczne i niezawodne. Na przebieg i końcowy efekt tego procesu mają wpływ trzy ogniwa biorące w nim udział, to jest kierowca, pojazd i droga.

Kierowca decyduje o momencie uruchomienia hamulców i intensywności hamowania. Efekt jego działania na układ hamulcowy pojazdu i współpracy kół jezdnych z nawierzchnią sumują się na drodze – ogniwie końcowym procesu. Na współpracę kół jezdnych z nawierzchnią drogi mają wpływ takie czynniki, jak: warunki atmosferyczne (decydują o przyczepności), rodzaj nawierzchni, parametry geometryczne profilu drogi i jej usytuowanie w terenie.

Obowiązujące wymagania dotyczące układów hamulcowych pojazdów drogowych zawarte zostały w ustawie o systemach homologacji pojazdów oraz ich wyposażenia [7] i w ustawie Prawo o ruchu drogowym [6], a także w rozporządzeniach wykonawczych do tych ustaw.

Rozporządzenie Ministra Infrastruktury z 2.08.2023 r. w sprawie homologacji typu pojazdów [3], określające sposób postępowania przy dopuszczaniu do ruchu nowych typów pojazdów, zawiera wymagania dotyczące konstrukcji i skuteczności hamulców (odrębne rozporządzenia dotyczą homologacji pojazdów rolniczych i leśnych oraz pojazdów dwu- lub trzykołowych oraz czterokołowców). Natomiast rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia [4] określa między innymi wymagania, którym powinny odpowiadać hamulce pojazdów będących już w eksploatacji (podczas badań technicznych w stacjach kontroli pojazdów).

1. Wymagania homologacyjne

Rozporządzenie Ministra Infrastruktury z 2.08.2023 r. w sprawie homologacji typu pojazdów [3] uwzględnia obowiązujący w zakresie hamulców dokument Europejskiej Komisji Gospodarczej ONZ – Regulamin nr 13 [2], stanowiący załącznik do Porozumienia genewskiego z 1958 r. dotyczącego przyjęcia jednolitych wymagań technicznych dla pojazdów kołowych, wyposażenia i części, które mogą być stosowane w tych pojazdach oraz wzajemnego uznawania homologacji udzielanych na podstawie tych wymagań. W państwach członkowskich Unii Europejskiej obowiązuje dokument analogiczny – dyrektywa 2014/45/UE [1].

Regulamin nr 13 EKG ONZ obowiązuje pojazdy osobowe, ciężarowe i przyczepy, których maksymalna prędkość uwarunkowana konstrukcją przekracza 25 km/h. Jest to bardzo obszerny dokument zawierający szczegółowe wymagania związane z budową, własnościami i metodami badania (skutecznością) hamulców. Rosnące wymagania w odniesieniu do skuteczności i niezawodności hamulców znajdują odzwierciedlenie w kolejnych seriach poprawek do Regulaminu nr 13. Zgodnie z aktualnie obowiązującymi wymaganiami pojazd samochodowy powinien być wyposażony w trzy niezależne rodzaje układów hamulcowych (rys. 6):

- roboczy,

- awaryjny,

- postojowy.

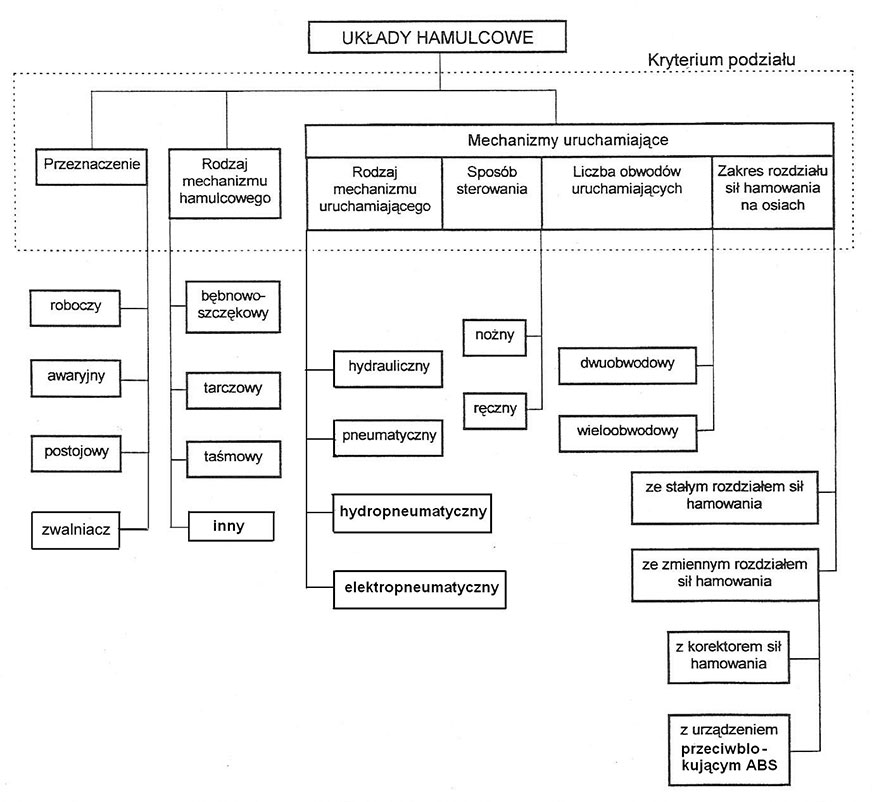

6. Klasyfikacja układów hamulcowych i mechanizmów uruchamiających hamulce

Układ hamulcowy roboczy i awaryjny oraz awaryjny i postojowy mogą być wspólnie sterowane. Niedopuszczalne jest wspólne sterowanie hamulca roboczego i postojowego.

Podczas badań homologacyjnych za miarę skuteczności hamulców przyjmuje się przede wszystkim długość drogi i średnie opóźnienie hamowania, osiągane przy użyciu hamulca roboczego. Pomija się wpływ czasu reakcji kierowcy, zatem mierzona jest długość drogi hamowania, a nie zatrzymania samochodu.

Wyróżnia się następujące rodzaje badań (zakresy badań) skuteczności działania hamulców:

badanie typu 0 – obejmuje tradycyjny pomiar skuteczności działania hamulców w stanie zimnym;

badanie typu I – wykonywane podczas cyklicznego hamowania i rozpędzania samochodu, tzw. próba oceny stopnia zmniejszenia skuteczności hamowania wraz z nagrzewaniem się hamulców; w tej próbie liczba cyklicznych hamowań wynosi 20, a czas pomiędzy poszczególnymi cyklami to 55-60 s;

badanie typu II – badanie skuteczności działania hamulców podczas hamowania na długich spadkach drogi, które jest prowadzone na odcinku drogi o długości 6000 m i nachyleniu 6%, przy średniej prędkości jazdy równej 30 km/h.

1.1. Hamulec roboczy

Konstrukcja tego układu powinna pozwalać na oddziaływanie na wszystkie koła pojazdu z możliwością stopniowego zwiększania lub zmniejszania skuteczności hamowania przez działanie kierowcy na mechanizm sterowania (uruchamiający). Układ hamulca roboczego powinien być podzielony na niezależne obwody w taki sposób, aby przy awarii jednego z nich pozostałe zapewniały przynajmniej 30% skuteczności pełnej układu roboczego (30% wymaganego opóźnienia). Rozdział sił hamowania na koła poszczególnych osi powinien być symetryczny. Warunek ten ma być spełniony przy dobrych warunkach przyczepności kół jezdnych do nawierzchni. Podobne wymagania obowiązują hamulce robocze przyczep (naczep). Jeżeli współczynnik przyczepności z prawej i lewej strony osi jest zróżnicowany, to we współczesnych pojazdach wyposażonych w urządzenia przeciwblokujące (ABS) siły hamowania powinny odpowiednio dostosować się do warunków przyczepności.

1.2. Hamulec awaryjny

Układ hamulca awaryjnego powinien być tak sterowany, aby umożliwić kierowcy stopniowe powiększanie i zmniejszanie skuteczności hamowania, której wartość nie może być mniejsza od 50% skuteczności hamulca roboczego (50% wymaganego opóźnienia).

W zespole pojazdów złożonych z ciągnika samochodowego i przyczepy (naczepy) uruchomienie hamulca roboczego lub awaryjnego powinno zapewnić odpowiednie dopasowanie hamowania obu pojazdów, tak aby siła na sprzęgu pomiędzy nimi była bliska zera.

1.3. Hamulec postojowy

Układ hamulca postojowego (rys. 7) powinien umożliwiać utrzymanie pojazdu w spoczynku na wzniesieniu lub spadku terenu, również w czasie nieobecności kierowcy. Siła utrzymująca pojazd nieruchomo powinna być uzyskana tylko środkami mechanicznymi. Jeżeli sterowanie układu hamulca roboczego i awaryjnego jest wspólne, to układ hamulca postojowego powinien być tak skonstruowany, aby umożliwiał jego użycie w czasie ruchu pojazdu. Skuteczność hamulca postojowego mierzy się minimalnym dopuszczalnym spadkiem drogi, przy którym pojazd samochodowy lub zespół pojazdów powinien być utrzymany nieruchomo. Zgodnie z Regulaminem nr 13 spadek ten mierzony w procentach pochylenia drogi wynosi dla pojazdu samochodowego 18%, a dla zespołu pojazdów – 12%, przy odpowiedniej dla kategorii pojazdu sile przyłożonej przez kierowcę do mechanizmu sterującego hamulca postojowego.

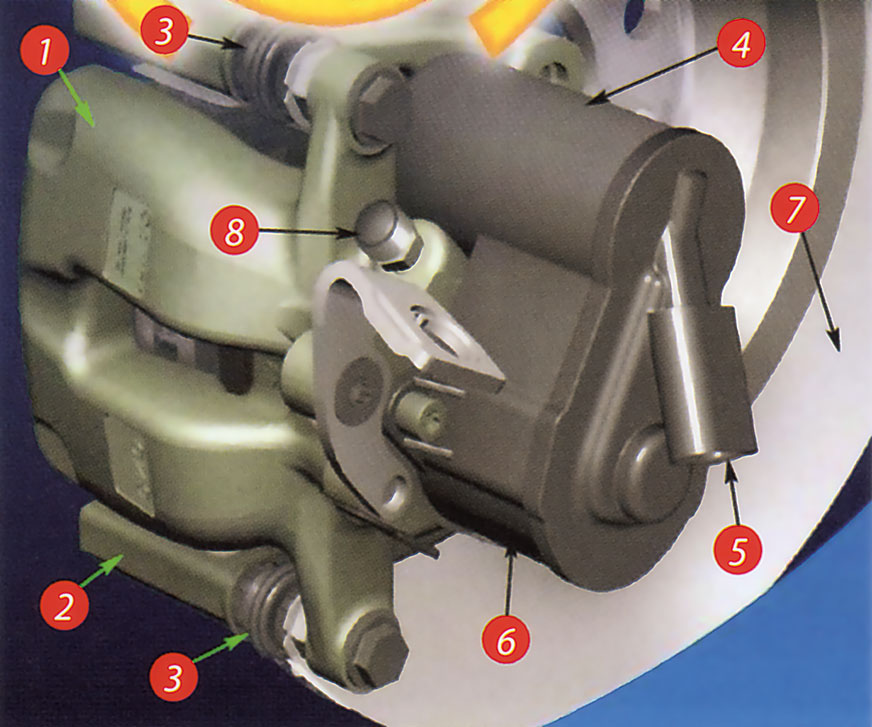

7. Elektryczny hamulec postojowy EPB samochodów z grupy Audi/VW (źródło: VW): 1 – jarzmo, 2 – zacisk, 3 – prowadniki, 4 – silnik elektryczny, 5 – złącze elektryczne, 6 – oprawa tłoka, 7 – tarcza hamulcowa, 8 – zawór do odpowietrzania hamulca roboczego

1.4. Zwalniacz (hamulec o długotrwałym działaniu)

Podczas badań autobusów turystycznych i międzymiastowych oraz pojazdów przeznaczonych do przewozu materiałów niebezpiecznych sprawdza się dodatkowo skuteczność hamulców o długotrwałym działaniu, tzw. zwalniaczy (rys. 8 i 9), to jest urządzeń zmniejszających lub stabilizujących prędkość pojazdu na długim spadku drogi (badania typu II i IIA).

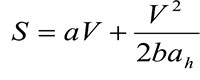

Zasadnicza treść Regulaminu nr 13 EKG ONZ jest uzupełniona kilkunastoma załącznikami dotyczącymi procedur homologacji i wybranych problemów hamowania. W załączniku 4 przedstawiono wymagania dotyczące warunków badań skuteczności hamulców (jakość drogi, warunki atmosferyczne, stan techniczny pojazdu itd.) oraz określono minimalne dopuszczalne wartości skuteczności hamowania dla poszczególnych rodzajów hamulców różnych kategorii pojazdów. Podstawowym kryterium oceny układu hamulcowego pojazdu jest skuteczność hamowania zmierzona w czasie badań drogowych. W Regulaminie nr 13 skuteczność hamowania określa się jako drogę hamowania mierzoną w metrach lub opóźnienie hamowania w m/s². Zależność między drogą hamowania i opóźnieniem wyznacza się za pomocą wzoru:

gdzie:

S – droga hamowania [m],

V – prędkość początkowa pojazdu w czasie pomiaru skuteczności hamowania [km/h],

ah – opóźnienie hamowania [ m/s²],

a, b – stałe współczynniki.

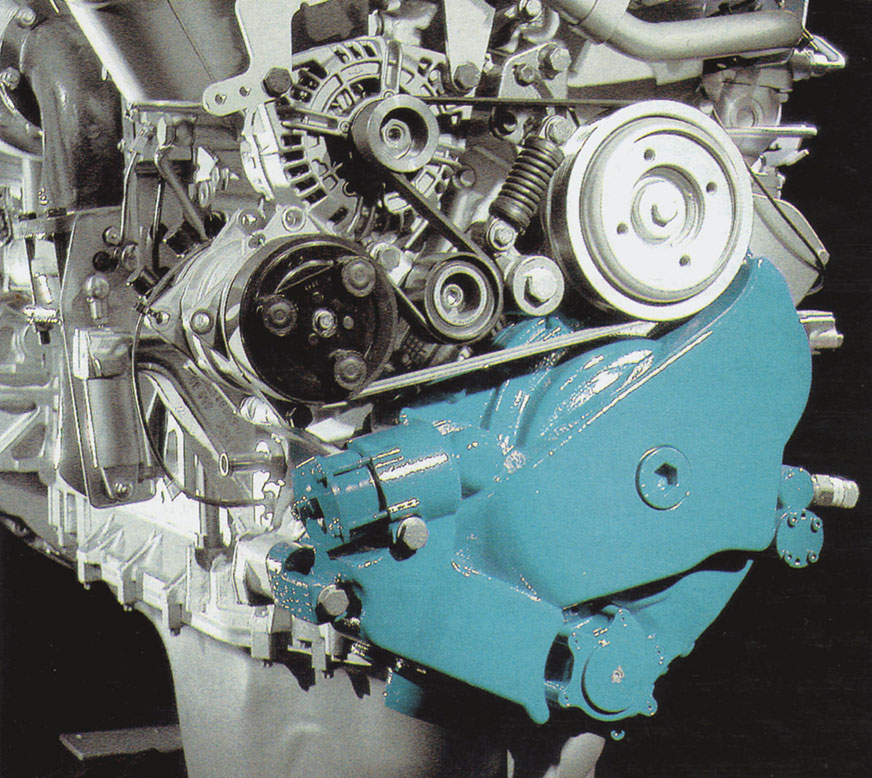

8. Zwalniacz silnikowy wodny (Pritarder) zespolony z pompą wodną silnika D28 (źródło: MAN)

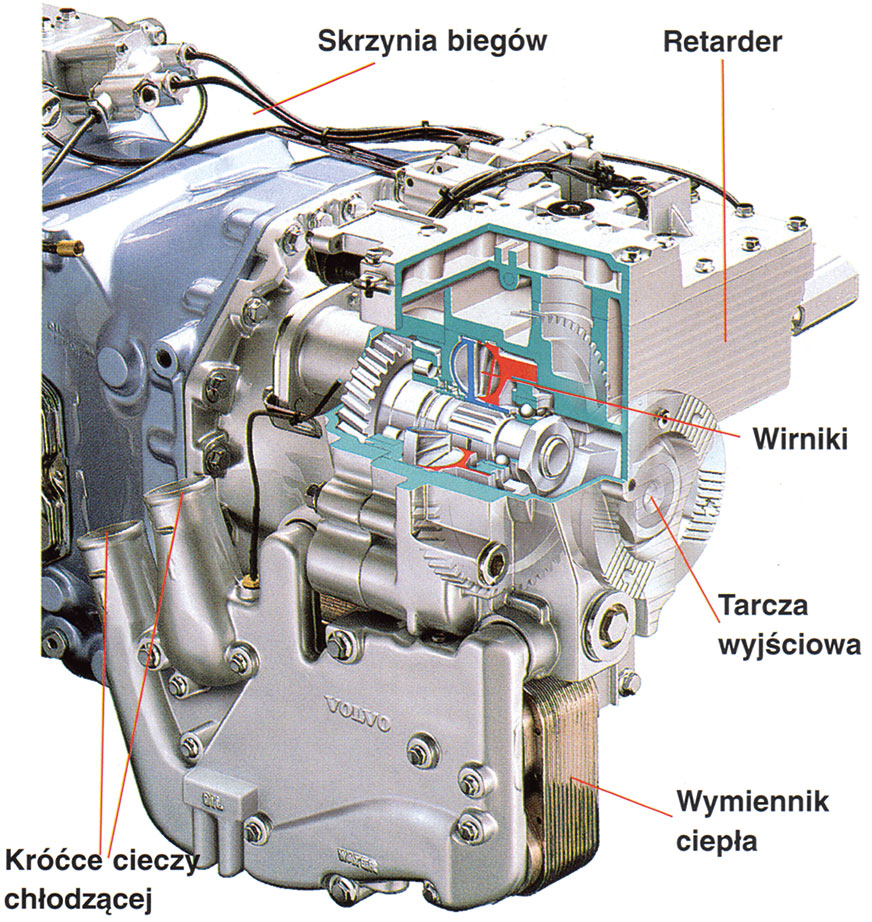

9. Zwalniacz podwoziowy hydrokinetyczny VR 3250 umieszczony przy skrzyni biegów (montaż równoległy) – źródło: Volvo

Dokładność pomiarów prędkości początkowej (V) i drogi hamowania (S) powinna wynosić ±1%, a opóźnienia hamowania ±3%. Samochód należy badać w stanie pełnego obciążenia i bez obciążenia (według danych katalogowych). Badania trzeba wykonywać na drodze poziomej, o nawierzchni suchej i o dobrej przyczepności. Ogumienie pojazdu powinno być przed badaniami zimne, a ciśnienie odpowiednie do obciążenia przenoszonego przez koła pojazdu na postoju. Pomiar skuteczności hamowania powinien być prowadzony z początkowej prędkości odpowiedniej do kategorii pojazdu badanego i przy użyciu siły przyłożonej do sterowania układu hamulcowego, nieprzekraczającej dopuszczalnej maksymalnej wartości.

Skuteczność hamowania przyczep oblicza się jako iloraz sumy sił hamowania na wszystkich kołach przyczepy do całkowitego ich nacisku na drogę. Wskaźnik ten, w zależności od rodzaju ciągniętego pojazdu, powinien być nie mniejszy niż 0,50 (dla przyczepy) i 0,45 (dla naczepy). Przyczepy, których masa całkowita nie przekracza 750 kg, nie muszą być wyposażone w hamulce, ale wtedy skuteczność hamowania zespołu pojazdów (samochodu osobowego i przyczepy) nie może być mniejsza niż 5,4 m/s².

Zgodnie z Regulaminem nr 13 pełny cykl badań obejmuje pomiary skuteczności hamulca roboczego, awaryjnego i postojowego. Skuteczność hamulca roboczego jest badana zarówno w stanie zimnym (badania typu 0), jak i nagrzanym (badania typu I). Dla różnych kategorii pojazdów szczegółowo opisano warunki nagrzewania hamulców przed pomiarami skuteczności. Określono, że skuteczność hamulców po nagrzaniu nie powinna spaść poniżej 80% skuteczności przypisanej dla danej kategorii pojazdu, ale do nie mniejszej niż 60% wartości zmierzonej w badaniach typu 0 (dla hamulców zimnych).

Ponadto przeprowadza się badania skuteczności hamulca roboczego, symulując jego częściową niesprawność.

W czasie jazdy pojazdy poddawane są obserwacji w celu wykrycia nadmiernych odchyleń od prostoliniowości toru jazdy i wszelkich niepożądanych zjawisk, np. nadmiernych drgań elementów podwozia podczas hamowania, a w przypadku zespołu pojazdów – skłonności do najeżdżania przyczepy na ciągnik samochodowy lub składania się zespołu ciągnika siodłowego z naczepą.

Przedstawiony (w sposób skrótowy) zakres wymagań i badań, który dotyczy pojazdów zgłoszonych do homologacji, zapewnia, że układ hamulcowy, który przejdzie procedurę homologacji z wynikiem pozytywnym, będzie umożliwiał bezpieczną eksploatację pojazdu w ruchu drogowym.

2. Wymagania eksploatacyjne

Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia [4] (zgodne z obowiązującą w krajach członkowskich Unii Europejskiej dyrektywą 2014/45/UE) zawiera wymagania dotyczące skuteczności hamulców ujęte mniej rygorystycznie niż w Regulaminie nr 13 EKG ONZ. Natomiast wymagania związane z konstrukcją układu hamulcowego pojazdu przedstawione w tym rozporządzeniu pokrywają się z odpowiednimi wymaganiami określonymi w przepisach homologacyjnych (Regulamin nr 13).

Podczas badań eksploatacyjnych wykonywanych w stacjach kontroli pojazdów skuteczność hamowania wyraża się stosunkiem całkowitej siły hamowania do siły nacisku pojazdu na drogę lub stosunkiem opóźnienia hamowania (uzyskanego w badaniach drogowych) do przyspieszenia ziemskiego.

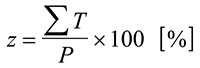

Instrukcja dotycząca szczegółowego sposobu badania skuteczności i równomierności działania hamulców, zamieszczona w dziale II załącznika nr 1 do rozporządzenia w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów [5], nakazuje określać wskaźnik skuteczności hamowania na podstawie zmierzonej siły hamowania wg wzoru:

gdzie:

z – wskaźnik skuteczności hamowania dla badanego rodzaju hamulca [%];

ΣT – siła hamowania uzyskana ze wszystkich kół, odpowiednio dla hamulca roboczego, awaryjnego lub postojowego [kN];

P – siła ciężkości (nacisk) od dopuszczalnej masy całkowitej badanego pojazdu [kN], przyjąć do obliczeń 1 kN = siła ciężkości 100 kg masy (dla pojazdów członowych dopuszcza się przyjmowanie do obliczeń dopuszczalnego nacisku danej osi).

Dopuszczalną masę całkowitą badanego pojazdu przyjmuje się na podstawie danych zawartych w dowodzie rejestracyjnym, tabliczce znamionowej producenta albo innych wiarygodnych danych technicznych pojazdu lub oblicza się, sumując masę własną i dopuszczalną ładowność pojazdu (dla ciągników siodłowych dopuszczalną ładownością jest dopuszczalny nacisk na siodło). Tak określona skuteczność hamowania pozwala na zastąpienia badań drogowych pomiarami sił hamowania na rolkowych lub płytowych urządzeniach diagnostycznych znajdujących się w stacjach kontroli pojazdów.

Z porównania wymaganych opóźnień hamowania (dla poszczególnych kategorii pojazdów) zawartych w rozporządzeniu o warunkach technicznych pojazdów i w przepisach homologacyjnych (Regulaminie nr 13 EKG ONZ) wynika, że w badaniach homologacyjnych występują bardziej rygorystyczne wymagania niż w badaniach stanu technicznego podczas eksploatacji pojazdów (w stacjach kontroli pojazdów). Różnica ta jest szczególnie wyraźna w przypadku samochodów osobowych i ciężarowych o dopuszczalnej masie całkowitej powyżej 3,5 t.

Wyniki pomiarów sił hamowania uzyskane na urządzeniach diagnostycznych są obarczone niedokładnością wynikającą z techniki pomiarowej nieuwzględniającej wielu czynników związanych z hamowaniem na rzeczywistej drodze (inne warunki przyczepności i obciążenia dynamiczne, znaczne różnice prędkości kół na stanowisku kontrolnym i na drodze, pominięcie oporów powietrza itd.).

Z danych publikowanych przez Przemysłowy Instytut Motoryzacji wynika, że różnice wyników pomiarów uzyskanych na stanowiskach kontrolnych i w badaniach drogowych mogą wynosić od 12% do 15%. W przypadku wystąpienia wątpliwości zaleca się wykonanie pomiarów skuteczności hamowania obiema metodami. Nie należy również zapominać, że skuteczność hamowania na drodze mokrej lub pokrytej lodem znacząco spada w porównaniu do zmierzonej na urządzeniu kontrolnym (rolkowym lub płytowym).

Szczegółowy sposób badania skuteczności i równomierności działania hamulców podczas badania technicznego w stacjach kontroli pojazdów określono w dziale II załącznika nr 1 do rozporządzenia Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach [5].

dr inż. Kazimierz Sitek

Literatura

1. Dyrektywa Parlamentu Europejskiego i Rady 2014/45/UE z 3.04.2014 r. w sprawie okresowych badań zdatności do ruchu drogowego pojazdów silnikowych i ich przyczep.

2. Regulamin nr 13 EKG ONZ – Jednolite przepisy dotyczące homologacji pojazdów kategorii M, N i O w zakresie hamowania.

3. Rozporządzenie Ministra Infrastruktury z 2.08.2023 r. w sprawie homologacji typu pojazdów (Dz.U. z 2023 r., poz. 1651).

4. Rozporządzenie Ministra Infrastruktury z 31.12.2002 r. w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (Dz.U. z 2024 r., poz. 502).

5. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z 26.06.2012 r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz.U. z 2024 r., poz. 141).

6. Ustawa z 20.06.1997 r. – Prawo o ruchu drogowym (Dz.U. z 2023 r., poz. 1047, z późn. zm.).

7. Ustawa z 14.04.2023 r. o systemach homologacji pojazdów oraz ich wyposażenia (Dz.U. z 2023 r., poz. 919).

Komentarze (0)