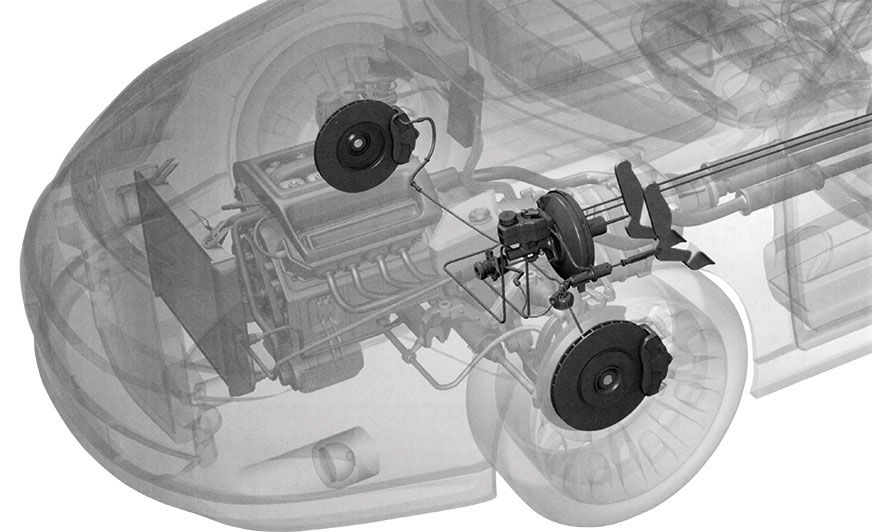

1. Rozmieszczenie elementów dwuobwodowego układu hamulcowego sterowanego hydraulicznie (ze wspomaganiem) w samochodzie osobowym (źródło: FTE automotive)

W pierwszych dwóch częściach cyklu przedstawiono rodzaje i zadania układów hamulcowych pojazdów, ich strukturę (sterowanie hydrauliczne, pneumatyczne i elektropneumatyczne) oraz stawiane im wymagania prawne. W tej części opisane zostaną metody diagnozowania układów hamulcowych uruchamianych hydraulicznie.

Układ hamulcowy to zespół mechanizmów umożliwiających zmniejszanie prędkości jazdy i zatrzymanie pojazdu. Składa się on z dwóch grup zespołów: mechanizmów hamulcowych i sterujących hamulcami (uruchamiających hamulce).

Mechanizmy hamulcowe są bezpośrednio związane z kołami jezdnymi i służą do wytworzenia momentu tarcia. Pod względem konstrukcyjnym dzieli się je na: szczękowo-bębnowe, tarczowe i taśmowe.

Zadaniem mechanizmu sterującego hamulcami jest przenoszenie i zwiększenie siły nacisku z pedału hamulca lub dźwigni (przy uruchamianiu ręcznym) do mechanizmu hamulcowego. Hydrauliczne mechanizmy sterujące hamulcami stosuje się w roboczych układach hamulcowych samochodów osobowych, osobowo-terenowych i dostawczych. Siła nacisku na pedał hamulca jest przenoszona do mechanizmów hamulcowych za pośrednictwem cieczy (płynu hamulcowego). W samochodach z hamulcami sterowanymi hydraulicznie często stosuje się urządzenia wspomagające, których zadaniem jest zwiększenie skuteczności hamowania i zmniejszenie wysiłku kierowcy.

Ocena stanu technicznego układów hamulcowych składa się z dwóch zasadniczych części: diagnozowania mechanizmów sterujących (uruchamiających) hamulcami i określenia skuteczności działania układu. Sposoby diagnozowania poszczególnych rodzajów mechanizmów są zasadniczo odmienne, natomiast ocena skuteczności działania hamulców jest podobna dla wszystkich rodzajów układów hamulcowych pojazdów.

Metody diagnozowania układu hamulcowego uruchamianego hydraulicznie można podzielić na:

- diagnozowanie wstępne,

- metody stanowiskowe oceny skuteczności działania hamulców,

- metody trakcyjne oceny skuteczności działania hamulców.

1. Diagnozowanie wstępne

Warunkiem poprawnego wykonania kontroli wstępnej, wynikającym z zasad kultury technicznej, jest czystość podwozia badanego pojazdu. Diagnozowanie wstępne układu hamulcowego uruchamianego hydraulicznie obejmuje:

- zewnętrzne sprawdzenie elementów układu,

- ocenę wartości jałowego i rezerwowego skoku pedału hamulca,

- ocenę stopnia zapowietrzenia obwodu hydraulicznego,

- próbę szczelności obwodu hydraulicznego,

- ocenę jakości i ilości płynu hamulcowego,

- sprawdzenie działania świateł hamowania,

- próbę działania hamulca awaryjnego/postojowego.

Na rys. 1 przedstawiono przykładowe rozmieszczenie elementów 2-obwodowego układu hamulcowego sterowanego hydraulicznie (ze wspomaganiem) w samochodzie osobowym. Diagnozowanie wstępne układu hamulcowego uruchamianego hydraulicznie zaleca się przeprowadzić w opisany sposób.

1.1. Kontrola zewnętrzna

Układ sprawdza się w sposób organoleptyczny. Ocenia się kompletność układu, poprawność zamocowania i stanu zewnętrznego elementów. Układ hamulcowy powinien być skompletowany zgodnie z dokumentacją techniczną pojazdu. Usterki w tym zakresie mogą dotyczyć na przykład braku osłony gumowej pompy hamulcowej, osłon odpowietrzników, nakrętki zbiorniczka płynu hamulcowego, nakładki gumowej na stopkę pedału.

Szczególną uwagę należy zwrócić na stan, zamocowanie i stopień zużycia przewodów hamulcowych (metalowych i elastycznych), które nie mogą mieć śladów nadmiernej korozji, wgnieceń, pęknięć, ocierania o inne elementy podwozia czy śladów wycieków płynu hamulcowego. Źle zamocowane przewody hamulcowe w trakcie oceny mogą wykazać prawidłowe działanie układu, lecz podczas dalszej eksploatacji pojazdu mogą ulec przetarciu lub pęknięciu. Powoduje to gwałtowną utratę szczelności obwodu hydraulicznego, a tym samym awarię układu hamulcowego.

1.2. Ocena wartości jałowego i rezerwowego skoku pedału hamulca

Wartości jałowego, rezerwowego i czynnego skoku pedału hamulca oraz luzów w mechanizmach hamulcowych należą do zbioru geometrycznych parametrów stanu układu hamulcowego uruchamianego hydraulicznie. W zależności od stopnia szczegółowości diagnozowania oraz doświadczenia osoby wykonującej badanie wartości tych parametrów można zmierzyć (linijką, szczelinomierzem) lub ocenić organoleptycznie.

W celu określenia wartości jałowego skoku pedału hamulca należy zmierzyć przemieszczenie pedału z położenia początkowego do wyczuwalnego wzrostu oporu na pedale (siła nacisku w tym położeniu nie powinna przekraczać 2-3 daN). Na tę wartość wpływają luzy w węzłach kinematycznych mechanizmu sterowania pompą hamulcową, przede wszystkim między popychaczem i tłokiem w pompie. Luz ten warunkuje poprawne działanie mechanizmu hydraulicznego. Wzrost wartości skoku jałowego (normalne zjawisko wynikające ze zużycia eksploatacyjnego) powoduje wydłużenie czasu uruchamiania układu hamulcowego, niekorzystne z punktu widzenia bezpieczeństwa jazdy. Brak skoku jałowego (wskutek wadliwej regulacji lub montażu) uniemożliwia powrót tłoka w pompie do położenia wyjściowego, a tym samym powoduje stałe zasłonięcie otworu kompensacyjnego względem komory roboczej pompy, wskutek czego w komorze tej występuje podwyższone ciśnienie płynu. W fazie odhamowania, podczas ruchu powrotnego tłoka, płyn hamulcowy przepływa z komory wyrównawczej do komory roboczej pompy. Przy ciągle zasłoniętym otworku kompensacyjnym, po kolejnych naciśnięciach na pedał, następuje wzrost ciśnienia w obwodzie hydraulicznym, a w rezultacie ciągłe hamowanie kół, mimo zwolnienia pedału hamulca. Podobne zjawisko może wystąpić w przypadku zatarcia tłoczka w pompie, ale wtedy skok jałowy będzie znacznie większy od normalnego.

Aby określić wartość rezerwowego skoku pedału hamulca, należy zmierzyć odległość powierzchni oporowej stopki pedału od podłogi kabiny po maksymalnym wciśnięciu pedału (siła nacisku na pedał około 50-70 daN). Podczas eksploatacji pojazdu następuje zmniejszenie wartości skoku rezerwowego (a więc i wzrost skoku czynnego) wskutek:

- zwiększenia luzów w mechanizmach hamulcowych (wynikającego z normalnego zużycia elementów), co wymaga okresowej ich regulacji w poszczególnych mechanizmach,

- zapowietrzenia obwodu hydraulicznego, co wymaga odpowietrzenia układu,

- nieszczelności obwodu hydraulicznego, co wymaga ustalenia przyczyny nieszczelności i ewentualnej wymiany wadliwych elementów,

- nadmiernego wzrostu wartości jałowego skoku pedału.

Spadek wartości skoku rezerwowego powoduje wydłużenie czasu uruchamiania układu hamulcowego, co wpływa negatywnie na bezpieczeństwo jazdy.

1.3. Ocena stopnia zapowietrzenia obwodu hydraulicznego

Ocena stopnia zapowietrzenia obwodu hydraulicznego polega na kilkakrotnym, szybkim naciśnięciu na pedał hamulca, z jednoczesnym obserwowaniem wartości skoku rezerwowego po każdym naciśnięciu pedału.

O zapowietrzeniu obwodu świadczy wzrost skoku rezerwowego po kolejnych naciśnięciach. W przypadku znacznego zapowietrzenia układu pedał hamulca może przy pierwszych naciśnięciach dochodzić do podłogi, nawet przy stosunkowo niedużej sile nacisku. Zapowietrzenie obwodu hydraulicznego jest niedopuszczalne, gdyż powoduje znaczne wydłużenie czasu uruchamiania układu hamulcowego.

1.4. Próba szczelności obwodu hydraulicznego

Próba szczelności obwodu hydraulicznego polega na wywarciu maksymalnego nacisku na pedał hamulca przez około minutę i ocenie wartości skoku rezerwowego. Wynik próby jest pozytywny, jeżeli podczas jej trwania nie następuje zmiana położenia pedału. Spadek wielkości skoku rezerwowego świadczy o nieszczelności roboczego obwodu hydraulicznego. Brak śladów wycieku płynu i stały poziom płynu w zbiorniczku to konieczna, ale niewystarczająca podstawa oceny szczelności. Szczelność obwodu hydraulicznego zależy od wartości ciśnienia płynu i czasu jego trwania. Istota omawianej próby szczelności polega na ocenie szczelności w warunkach maksymalnego ciśnienia płynu w dłuższym czasie. W normalnych warunkach działania układu hamulcowego w obwodzie hydraulicznym występuje niższe ciśnienie w stosunkowo krótszym czasie. Próba ta pozwala niejako prognozować szczelność układu podczas dalszej eksploatacji pojazdu. Niedopuszczalne są wycieki płynu hamulcowego i zwilżenia powierzchni zewnętrznych elementów tego układu.

W przypadku zbyt małego rezerwowego skoku pedału hamulca, przy pozytywnym wyniku oceny zapowietrzenia i szczelności obwodu hydraulicznego, należy sprawdzić luz w mechanizmach hamulcowych.

Próby oceny zapowietrzenia i szczelności obwodu hydraulicznego nie mogą być wykonywane w układzie hamulcowym z uruchamianiem mieszanym (powietrzno-hydraulicznym).

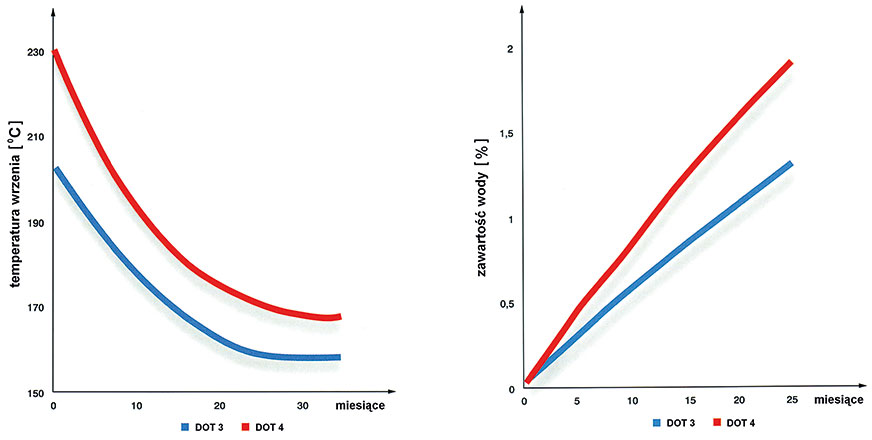

2. Wpływ czasu eksploatacji na zawartość wody oraz temperaturę wrzenia płynów hamulcowych klas DOT-3 i DOT-4 (źródło: Castrol)

1.5. Ocena jakości i ilości płynu hamulcowego

Podczas eksploatacji pojazdu płyn hamulcowy absorbuje wilgoć z atmosfery. Następuje to głównie przez zbiornik wyrównawczy oraz w mniejszym stopniu przez cylinderki hamulcowe i ścianki przewodów elastycznych. Zawartość wody w płynie hamulcowym świadczy o jego jakości (przydatności), ponieważ woda obniża temperaturę wrzenia płynu (rys. 2). Za niska temperatura wrzenia grozi powstawaniem korków parowych podczas intensywnego hamowania, co wydłuża czas reakcji hamulców i zmniejsza skuteczność hamowania.

Jakość płynu hamulcowego sprawdza się następującymi metodami:

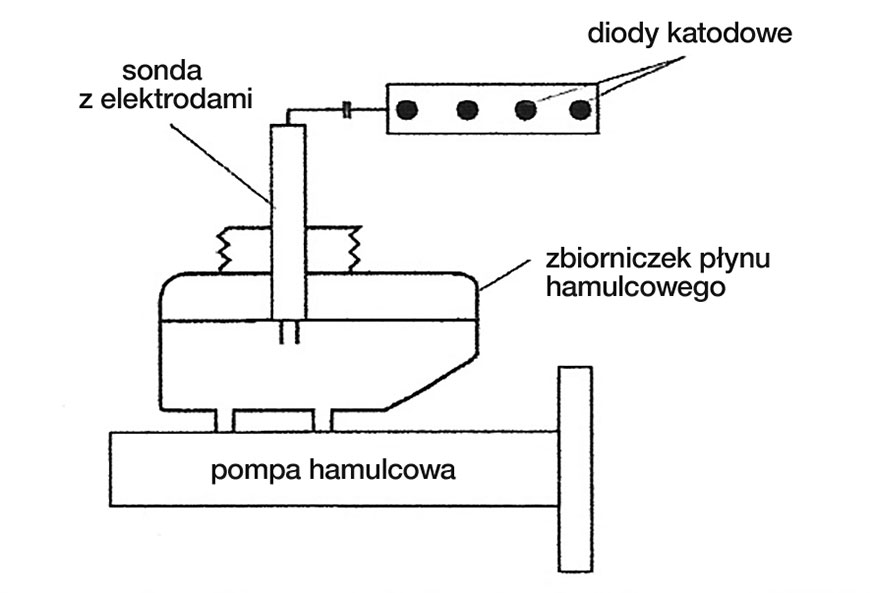

- przez pomiar temperatury wrzenia płynu hamulcowego (rys. 3),

- przez pomiar zawartości wody w płynie hamulcowym (rys. 4).

3. Schemat przyrządu do pomiaru temperatury wrzenia płynu hamulcowego [3]

4. Schemat przyrządu do pomiaru zawartości wody w płynie hamulcowym [3]

Temperatura wrzenia jest lepszą miarą jakości płynu hamulcowego aniżeli zawartość wody, ponieważ zależnie od składu chemicznego płynu ta sama zawartość wody powoduje spadek temperatury wrzenia o różne wartości.

Obecnie w Polsce jakość płynu hamulcowego nie podlega obowiązkowej kontroli podczas okresowych badań technicznych samochodów. Ocenę tę należałoby zalecić szczególnie: w pojazdach starszych niż 2 lata, po kupnie używanego samochodu i w samochodach używanych sprowadzonych z zagranicy (przed pierwszą rejestracją w kraju).

Poziom płynu hamulcowego w zbiornikach wykonanych z tworzywa przejrzystego powinien zawierać się między znakami kontrolnymi, natomiast w zbiornikach wykonanych z innego materiału należy zmierzyć (ocenić) jego poziom w stosunku do górnej krawędzi otworu wlewowego.

1.6. Kontrola działania świateł hamowania

Sprawdzanie świateł hamowania, oprócz oględzin zewnętrznych (czystość i stan lamp) oraz organoleptycznej oceny natężenia świateł, powinno uwzględniać również początek ich włączania. Światła hamowania powinny włączać się przed wystąpieniem opóźnienia ruchu pojazdu spowodowanego działaniem hamulca roboczego, a nie powinny się świecić przy zwolnionym pedale hamulca. Aby spełnić to wymaganie, powinny włączać się przy końcu jałowego skoku pedału (dotyczy włączników mechanicznych) lub na początku skoku roboczego przy sile nacisku na pedał rzędu 2-5 daN (w przypadku włączników hydraulicznych).

1.7. Wstępna próba hamulca awaryjnego/postojowego

Sprawdzanie hamulca awaryjnego/postojowego uruchamianego ręcznie obejmuje ocenę jałowego skoku (na który składają się luzy w mechanizmie uruchamiającym) oraz czynnego skoku dźwigni (uwzględniającego ponadto luzy w mechanizmie hamulcowym i odkształcenia sprężyste elementów układu). Niewłaściwe wartości skoków dźwigni wskazują na konieczność regulacji mechanizmu uruchamiającego lub luzu w hamulcu. Ponadto po zaciągnięciu dźwigni należy sprawdzić jej zabezpieczenie przed samoczynnym zwolnieniem (nacisnąć na dźwignię bez zwolnienia zapadki).

Sformułowana (po wykonaniu diagnozy wstępnej) diagnoza powinna prowadzić do opracowania zadań niezbędnych do wykonania w układzie hamulcowym w przypadku niespełnienia odpowiednich warunków sprawności. Zadania powinny dotyczyć: uzupełnienia brakujących elementów, trwałego zamocowania elementów, wymiany lub uzupełnienia poziomu płynu hamulcowego w zbiorniku, regulacji skoku jałowego pedału hamulca i luzów w mechanizmach hamulcowych, odpowietrzenia obwodu hydraulicznego, wymiany uszkodzonych lub nieszczelnych elementów itp.

2. Badanie układu hamulcowego metodami stanowiskowymi

Stanowiskowe (stacjonarne) metody badania układu hamulcowego sterowanego hydraulicznie obejmują następujące czynności:

- ocenę skuteczności działania hamulców (przez pomiar sił hamowania),

- sprawdzenie urządzenia przeciwblokującego (ABS).

2.1. Kontrola skuteczności działania hamulców przez pomiar sił hamowania

Odpowiednia skuteczność działania układu hamulcowego, wynikająca z warunków bezpieczeństwa ruchu drogowego, jest jednym z zasadniczych wymagań stawianych pojazdom mechanicznym. Uwarunkowana jest ona rozwiązaniem konstrukcyjnym układu i jego stanem technicznym (zmiennym podczas eksploatacji). Natomiast skuteczność hamowania pojazdu w konkretnych warunkach drogowych ograniczona jest przyczepnością opon kół hamowanych do nawierzchni jezdni, zmienną w znacznym zakresie w zależności od rozkładu nacisków na osie pojazdu, rodzaju i stanu bieżnika opon oraz nawierzchni jezdni. Skuteczność działania układu hamulcowego powinna być oceniana przy pełnym obciążeniu pojazdu oraz przy określonym nacisku na pedał (dźwignię) hamulca.

Kontrola skuteczności działania układu hamulcowego powinna być uzupełniona oceną stateczności ruchu hamowanego pojazdu. Ocena skuteczności działania układu hamulcowego i stateczności ruchu hamowanego pojazdu może być dokonana:

- pośrednio, podczas badań stanowiskowych przez pomiar sił hamowania na kołach przy określonej sile nacisku na pedał hamulca, niepowodującej zablokowania kół;

- bezpośrednio, w próbach drogowych metodą pomiaru opóźnienia hamowania.

W stosunku do badań trakcyjnych (drogowych) metoda pomiaru sił hamowania ma następujące zalety:

- możliwość określenia sił hamowania na poszczególnych kołach, co znacznie ułatwia wyznaczenie parametrów charakteryzujących rozdział sił hamowania na poszczególnych osiach i między nimi;

- porównywalność wyników badań wykonanych w różnych odstępach czasu, co umożliwia ocenę intensywności zmian stanu technicznego układu hamulcowego eksploatowanego pojazdu;

- uniezależnienie możliwości badań od warunków drogowych i atmosferycznych, co ułatwia ich organizację.

Do wad metody pomiaru sił hamowania zaliczyć należy głównie to, że warunki, w jakich się odbywają, nie uwzględniają (lub uwzględniają w ograniczonym zakresie) takich zjawisk dynamicznych zachodzących w procesie hamowania pojazdu, jak: zmiana nacisków osi, wzajemne prędkości elementów pary trącej i ich temperatury, czas hamowania, wpływ mas wirujących itp. Dlatego zmierzone wartości sił hamowania nie odpowiadają bezpośrednio sile rzeczywistej występującej podczas hamowania przy tym samym nacisku na pedał. Ponadto do pomiaru sił hamowania niezbędne jest posiadanie złożonych konstrukcyjnie urządzeń diagnostycznych (rolkowych lub płytowych).

W zależności od rodzaju i zasady działania urządzeń diagnostycznych siły hamowania mogą być mierzone metodami: quasistatyczną, kinetyczną i dynamiczną. Spośród wymienionych stanowiskowych metod badania sił hamowania najszersze zastosowanie znalazły dwie z nich:

- quasistatyczna – polegająca na napędzaniu kół jezdnych jednej osi nieruchomego pojazdu za pomocą urządzenia rolkowego i pomiarze wartości sił hamowania,

- dynamiczna – polegająca na ocenie skuteczności działania hamulców na podstawie próby rzeczywistego hamowania pojazdu na stanowisku płytowym z określonej prędkości.

5. Urządzenie rolkowe RHO-6/L do badania hamulców metodą quasistatyczną wchodzące w skład osobowej linii diagnostycznej (źródło: Unimetal)

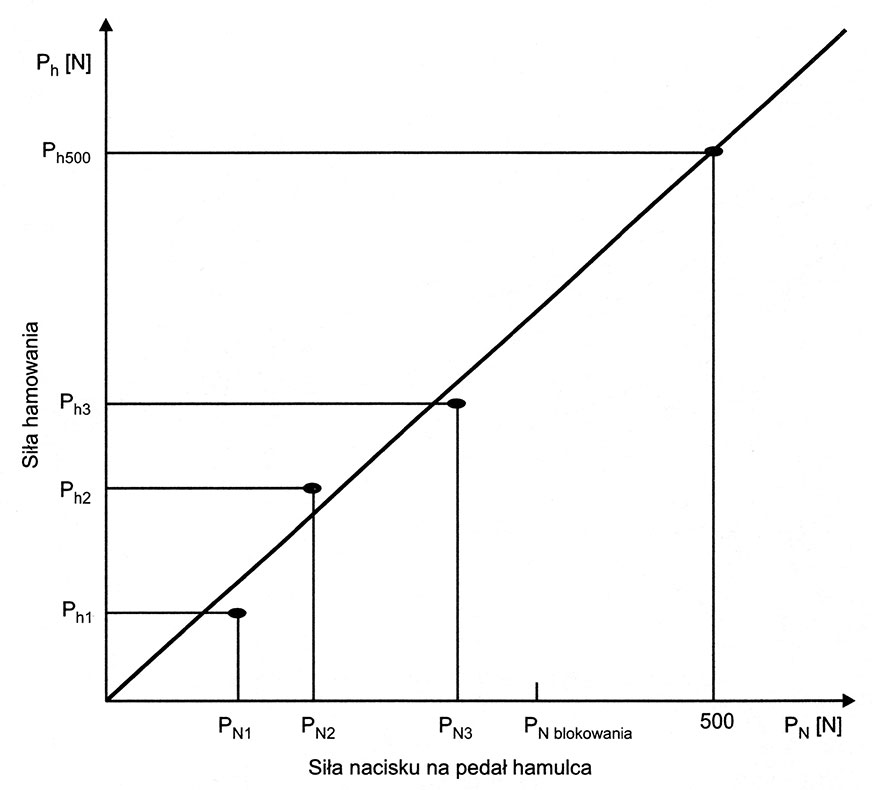

Metoda quasistatyczna jest uniwersalna, nadaje się do badania hamulców różnych typów pojazdów. Po zastosowaniu odpowiednich układów pomiarowych i rejestrujących można ją wykorzystać w urządzeniach diagnostycznych. Stosowane w tej metodzie urządzenia nazywane są rolkowymi (rys. 5), a to ze względu na konstrukcyjne rozwiązanie napędu kół pojazdu. Pomiar sił hamowania kół odbywa się na pojeździe nieruchomym, przy prędkości obrotowej kół odpowiadającej prędkości jazdy – około 2,5-5,5 km/h. Warunki pomiarów są zbliżone do statycznych, stąd nazwa metody. Jej zalety to: stosunkowo łatwe wykonanie pomiaru, mała ilość miejsca dla stanowiska diagnostycznego, dobra powtarzalność wyników badań oraz możliwość wykrycia takich niesprawności układu, jak owalizacja bębna hamulcowego, nierównomierne zużycie tarczy hamulcowej. Wadą jest natomiast mała prędkość obrotowa kół, co powoduje, że badania odbywają się przy innym (większym) współczynniku tarcia między elementami ciernymi, niż dzieje się to podczas hamowania przy większych prędkościach początkowych. Wadą jest także inna niż w warunkach normalnej jazdy współpraca koła z rolkami oraz statyczny rozkład nacisku na osie pojazdu. Występują także trudności podczas pomiaru dużych wartości sił hamowania, ponieważ w praktyce pojazdy w czasie badań nie są w pełni obciążone. Z tego powodu, przy nacisku na pedał hamulca mniejszym od wymaganego, dochodzi do blokowania kół. Aby temu zapobiec, stosuje się urządzenia dociążające badaną oś lub tzw. metodę ekstrapolacji wyników pomiarów (rys. 6), która wykorzystuje proporcjonalność siły nacisku na pedał hamulca (PN) i siły hamowania (Ph).

6. Metoda ekstrapolacji w badaniach hamulców wykorzystująca proporcjonalność między siłą nacisku na pedał hamulca a siłą hamowania [1]

Metoda dynamiczna umożliwia ocenę skuteczności działania hamulców na stanowisku płytowym (rys. 7) podczas próby rzeczywistego hamowania pojazdu z określonej prędkości. Stosuje się stanowiska składające się z dwóch lub czterech zespołów pomiarowych (każda płyta ma oddzielny układ pomiarowy). Metoda dynamiczna polega na tym, że wjeżdża się pojazdem z prędkością około 10-20 km/h na płyty najazdowe stanowiska. Należy zahamować go w chwili, gdy koła jezdne znajdą się na płytach pomiarowych. Siły hamowania między kołem a płytą działają na zespoły dynamometryczne, w których są mierzone i rejestrowane. Metoda ta zapewnia warunki najbardziej zbliżone do rzeczywistych warunków hamowania (dynamiczny rozkład sił nacisków na osie pojazdu). Jej wadą jest trudność w zapewnieniu powtarzalności badań, to jest początkowej prędkości hamowania i siły nacisku na pedał hamulca. Duży wpływ na dokładność badań ma także masa zespołu pomiarowego (bezwładność płyty).

Zasady postępowania obowiązujące podczas kontroli skuteczności działania hamulców są uregulowane przepisami. W dziale II załącznika nr 1 do rozporządzenia Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów [2] szczegółowo przedstawiono sposób badania skuteczności i równomierności działania hamulców wymagany w stacjach kontroli pojazdów.

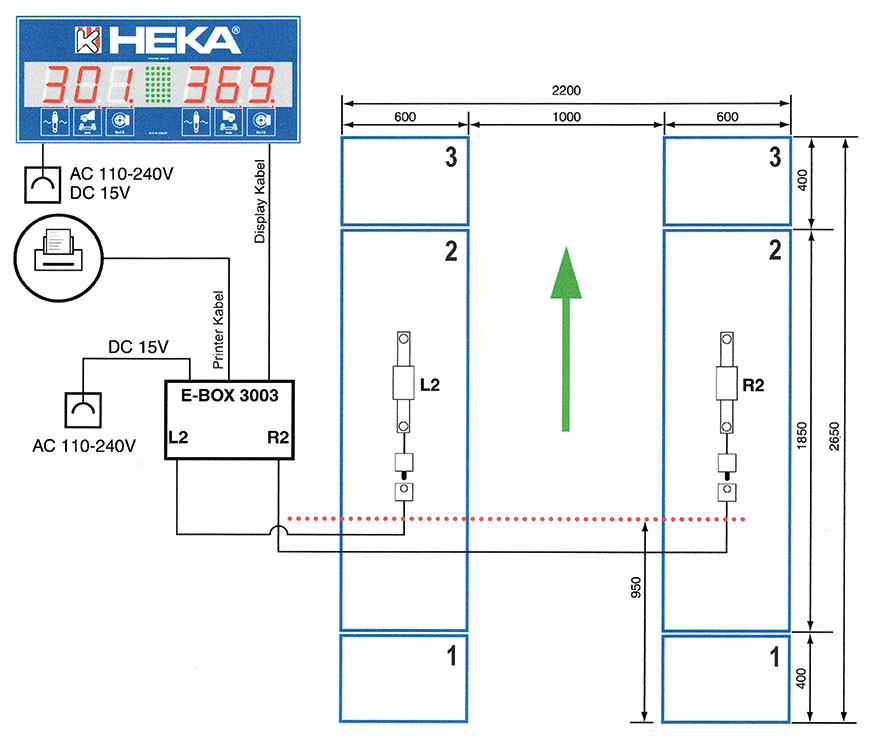

7. Schemat urządzenia dwupłytowego do badania hamulców metodą dynamiczną (źródło: Heka):

1 – płyta najazdowa,

2 – płyta do pomiaru siły hamowania, 3 – płyta zjazdowa

2.2. Kontrola urządzenia przeciwblokującego

Sprawdzanie działania hamulcowych układów przeciwblokujących (ABS) w czasie eksploatacji pojazdu sprowadza się do:

- bieżącej kontroli stanu układów elektronicznych przez system autodiagnostyki,

- stosowania przyrządów kontrolnych (testerów) do lokalizacji usterek.

Zadaniem systemu autodiagnostyki jest kontrolowanie parametrów elektrycznych elementów ABS-u, porównywanie wartości tych parametrów z wartościami wymaganymi zapisanymi w programie, zapamiętywanie niezgodności parametrów mierzonych z wymaganymi i sygnalizowanie tego faktu za pomocą lampki kontrolnej umieszczonej na desce rozdzielczej pojazdu. Zaświecenie lampki oznacza konieczność sprawdzenia ABS-u. Świecenie lampki w sposób ciągły wskazuje na trwałe uszkodzeniu układu. Jeśli świeci okresowo, to występują chwilowe usterki układu, trudne do zlokalizowania. Po stwierdzeniu nieprawidłowości w działaniu układu przeciwblokującego moduł sterujący wyłącza to urządzenie, a układ hamulcowy działa w sposób konwencjonalny.

Testery diagnostyczne do kontroli układu przeciwblokującego mierzą parametry elektryczne poszczególnych elementów urządzenia. Za pomocą testera można dokładnie sprawdzić układy elektryczne i elektroniczne w logicznej kolejności prowadzącej do wykrycia niezdatnego elementu. Natomiast części mechaniczne i zawory ABS-u najczęściej nie są kontrolowane. Spotykane testery do sprawdzania układów przeciwblokujących są na ogół opracowane przez producentów ABS, umożliwiają wówczas diagnozowanie układu danego producenta. Obecnie dostępne są również uniwersalne testery diagnostyczne umożliwiające sprawdzenie układów elektronicznych samochodu, w tym urządzenia ABS.

3. Ocena skuteczności działania hamulców w próbie drogowej

Skuteczność i równomierność działania hamulców może być również oceniona podczas badań drogowych (trakcyjnych) na podstawie pomiarów wartości opóźnienia hamowania i oceny zachowania się samochodu w czasie hamowania (utrzymania prostoliniowego toru ruchu).

Pomiar opóźnienia hamowania jest wykonywany przy prędkości początkowej około 30 km/h i przy stałym nacisku na pedał hamulca. Po wjechaniu na odcinek pomiarowy należy gwałtownie zahamować, jednokrotnie naciskając na pedał hamulca, przy czym sprzęgło może być włączone. Dokładność pomiarów opóźnienia hamowania powinna wynosić co najmniej ±3%. Ponadto w czasie badań drogowych układu hamulcowego należy uwzględnić następujące zalecenia:

- kierowany do kontroli samochód powinien mieć nominalną wartość ciśnienia powietrza w ogumieniu z dopuszczalną odchyłką nieprzekraczającą ±0,01 MPa dla samochodów osobowych i motocykli oraz ±0,02 MPa dla pozostałych pojazdów,

- za wynik ostateczny należy przyjmować wartość średnią z dwóch kolejnych pomiarów w obu kierunkach pomiarowego odcinka drogi,

- nawierzchnia odcinka pomiarowego powinna być równa, sucha, betonowa lub asfaltowa o pochyłości nieprzekraczającej 1,5%,

- prędkość wiatru podczas pomiarów nie powinna przekraczać 3 m/s,

- pojazd powinien być całkowicie obciążony, z równomiernie rozmieszczonym ładunkiem,

- temperatura otoczenia powinna zawierać się w granicach 0-30°C.

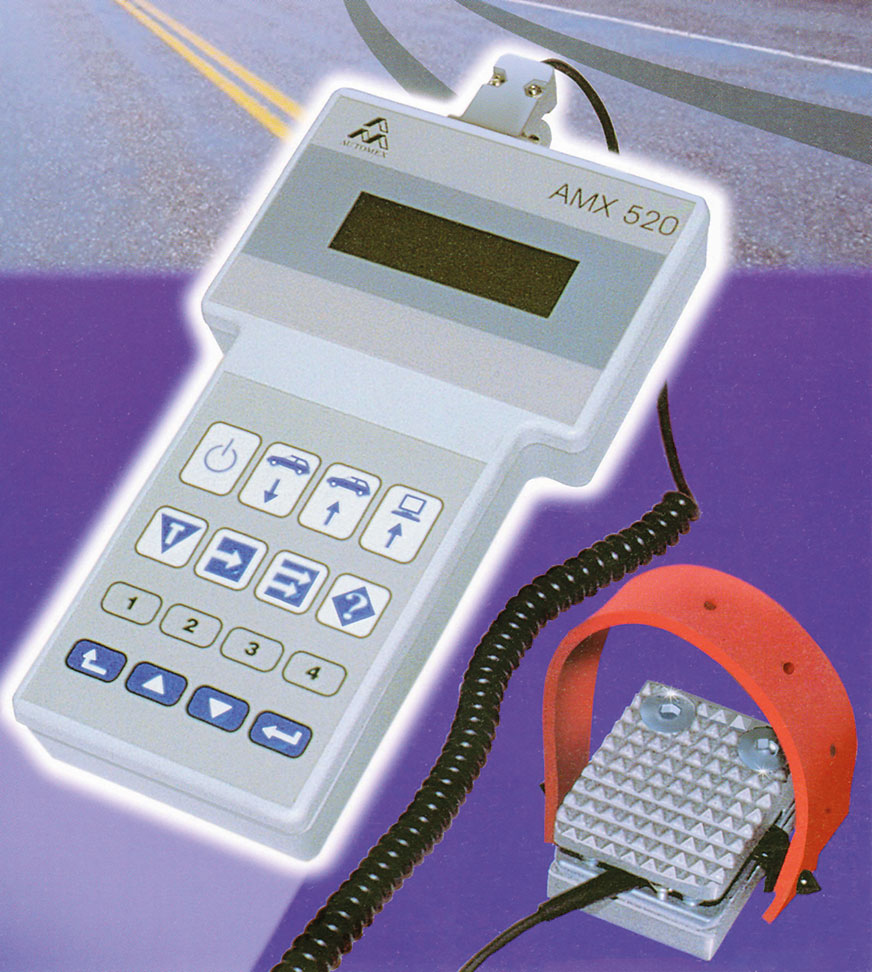

8. Opóźnieniomierz AMX 520 z miernikiem siły nacisku na pedał hamulca (źródło: Automex)

W warunkach drogowych badanie skuteczności hamowania wykonuje się za pomocą specjalnych przyrządów (rys. 8), zwanych opóźnieniomierzami.

dr inż. Kazimierz Sitek

Literatura

1. Bocheński C. i inni: Badania kontrolne samochodów. WKŁ, Warszawa 2000

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 26.06.2012 r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz.U. z 2024 r., poz. 141)

3. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo AUTO, Warszawa 1999

Komentarze (0)