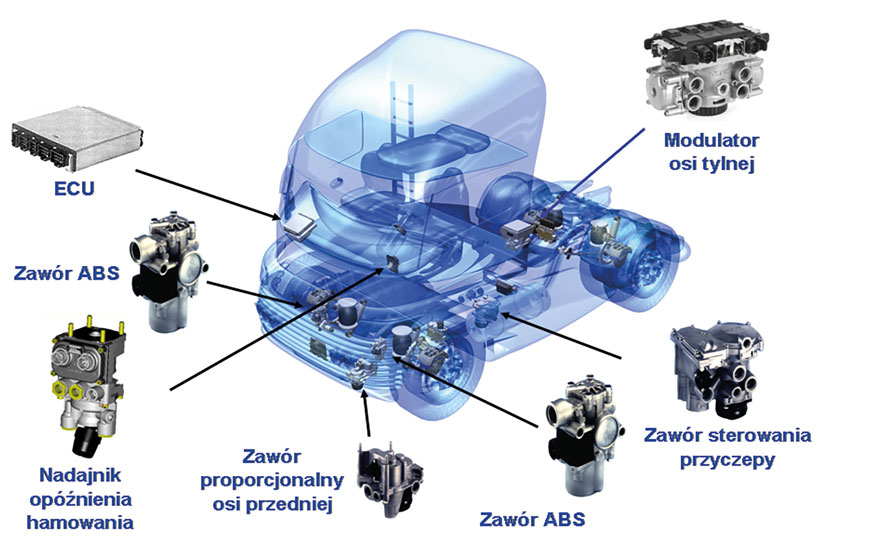

rys1. Główne zespoły elektropneumatycznego układu hamulcowego EBS firmy Wabco i ich rozmieszczenie w pojeździe (źródło: Wabco)

W pierwszych trzech częściach cyklu przedstawiono rodzaje i zadania układów hamulcowych pojazdów, ich strukturę (uruchamiane hydraulicznie, pneumatycznie i elektropneumatycznie), wymagania prawne i metody diagnozowania hydraulicznych układów hamulcowych. W tej części opisane zostaną metody diagnozowania układów hamulcowych sterowanych pneumatycznie.

Układ hamulcowy to zespół mechanizmów umożliwiających zmniejszanie prędkości jazdy i zatrzymanie pojazdu. Składa się on z dwóch grup zespołów: mechanizmów hamulcowych i mechanizmów sterujących (uruchamiających hamulce).

Mechanizmy hamulcowe są bezpośrednio związane z kołami jezdnymi i służą do wytworzenia momentu tarcia w hamulcach. Pod względem konstrukcyjnym dzieli się je na szczękowo-bębnowe i tarczowe. Oddzielną konstrukcyjnie grupę stanowią zwalniacze, te z kolei mogą być silnikowe lub podwoziowe.

Zadaniem mechanizmu sterującego hamulcami jest przenoszenie i zwiększenie siły nacisku z pedału hamulca lub dźwigni (przy uruchamianiu ręcznym) do mechanizmu hamulcowego. Obecnie w samochodach ciężarowych, ciągnikach siodłowych, autobusach i przyczepach (naczepach) powszechnie stosuje się pneumatyczne i elektropneumatyczne mechanizmy sterujące hamulcami. W niektórych pojazdach samochodowych występują mechanizmy mieszane (np. hydropneumatyczne).

W hamulcach pneumatycznych siła, z jaką kierowca naciska na pedał hamulca, służy do sterowania czynnikiem roboczym (sprężone powietrze), który doprowadzony do siłowników wykonuje pracę potrzebną do zadziałania mechanizmów hamulcowych. Siła, z jaką kierowca naciska na pedał, zależy od sztywności sprężyny w zaworze sterującym, natomiast siła w rozpieraczach – od ciśnienia w instalacji i wymiarów siłownika. Takie rozwiązanie pozwala na uzyskanie dużych sił hamowania przy małym wysiłku kierowcy.

Elektropneumatyczne mechanizmy sterowania hamulców (EBS) pojawiły się na początku obecnego wieku, a stosowane są w nowszych odmianach pojazdów ciężarowych i autobusów. Zostały wprowadzone w celu skrócenia czasu uruchamiania hamulców i ułatwienia współpracy z układem zapobiegającym blokowaniu kół (ABS) podczas hamowania i układem zapobiegającym poślizgowi kół (ASR) w trakcie rozpędzania. Elektropneumatyczny mechanizm sterujący (EBS) został zbudowany z wykorzystaniem wielu elementów dotychczasowej instalacji pneumatycznej pojazdu. Powstał dzięki temu układ hamulcowy o dwóch obwodach pneumatycznych z nadrzędnym elektronicznym układem sterującym (rys. 1). Pneumatyczna instalacja hamulcowa pełni funkcję układu rezerwowego, w którym zastosowano przewody powietrzne o mniejszych średnicach i pominięto wiele urządzeń. Zadania pominiętych zespołów pneumatycznych zostały przejęte przez elektroniczny zespół sterujący układu hamulcowego i zawory elektropneumatyczne (modulatory ciśnienia powietrza).

Diagnozowaniu poddawane są kompletne układy hamulcowe pojazdów i pojedyncze zespoły. Badanie kompletnych układów powinno być wykonywane według ramowej instrukcji badań diagnostycznych [1] lub instrukcji szczegółowych dla poszczególnych pojazdów. Podczas diagnozowania wykorzystuje się obowiązkowe złącza kontrolne umieszczone w pojazdach. Szczególne znaczenie ma okresowe sprawdzanie podstawowych parametrów decydujących o skutecznym hamowaniu pojazdu.

Kompleksowe badanie stanu technicznego układu hamulcowego uruchamianego pneumatycznie obejmuje następujące czynności:

- sprawdzenie pracy sprężarki powietrza,

- kontrolę skoku tłoczysk siłowników hamulcowych,

- pomiary ciśnień w wybranych punktach układu w warunkach statycznych,

- pomiary czasu wzrostu ciśnienia w siłownikach hamulcowych przy dynamicznym uruchamianiu hamulca roboczego,

- kontrolę skuteczności i równomierności działania hamulców,

- weryfikację działania zwalniacza (w miarę możliwości).

Ocenę stanu układów hamulcowych można podzielić na dwie zasadnicze części: diagnozowanie mechanizmów sterujących hamulcami i określenie skuteczności działania układu. Sposoby diagnozowania poszczególnych rodzajów mechanizmów sterujących są zasadniczo odmienne, natomiast ocena skuteczności działania hamulców jest podobna dla wszystkich rodzajów układów hamulcowych pojazdów samochodowych.

Do kontroli stanu technicznego układu hamulcowego sterowanego powietrznie wykorzystuje się następujące metody: diagnozowanie wstępne, badania układu hamulcowego metodami stacjonarnymi (stanowiskowe) i metody trakcyjne oceny skuteczności działania (próby drogowe).

1. Badanie wstępne

Warunkiem poprawnego wykonania diagnozowania wstępnego, wynikającym z zasad kultury technicznej, jest czystość podwozia badanego pojazdu. Sprawdzenie wstępne układu hamulcowego uruchamianego pneumatycznie obejmuje: oględziny zewnętrzne, ocenę szczelności instalacji powietrznej, kontrolę działania i ocenę luzu w mechanizmach hamulcowych.

1.1. Oględziny zewnętrzne

Podczas oględzin zewnętrznych powinno się sprawdzić stan sprężarki i pasków klinowych jej napędu, czystość filtrów, zbiorników powietrza i zaworów oraz stan cięgieł, złączy i przewodów. Należy także zwrócić uwagę na zamocowanie zespołów i elementów oraz na kompletność układu.

1.2. Ocena szczelności instalacji pneumatycznej

W celu sprawdzenia szczelności instalacji pneumatycznej należy uruchomić silnik pojazdu i napełnić zbiorniki powietrza do maksymalnego ciśnienia, które zapewnia regulator. Następnie silnik trzeba zatrzymać i obserwować wskazania manometrów oraz lampek kontrolnych. Spadek ciśnienia nie może być zauważalny przez około 10 minut, w tym czasie nie powinno być również słychać wypływu powietrza do atmosfery. W dalszej kolejności należy nacisnąć na pedał hamulca i obserwować wskazania manometru, który po początkowym spadku ciśnienia wywołanym napełnianiem komór roboczych siłowników nie powinien wykazywać dalszego obniżania się ciśnienia w zbiornikach pojazdu przez co najmniej 3 minuty.

1.3. Kontrola działania

Ogólną kontrolę działania hamulców wykonuje się po napełnieniu zbiorników do maksymalnego ciśnienia, które ustala regulator. Następnie należy kilkakrotnie naciskać na pedał hamulca i obserwować opory ruchu, powracanie pedału do pozycji wyjściowej po zwolnieniu nacisku, przebieg zmian ciśnienia na manometrze połączonym z komorami roboczymi mechanizmu wspomagającego (dotyczy to pojazdów z powietrznym wspomaganiem hamulców). W przypadku mechanizmów dwukomorowych ciśnienie w obu komorach powinno być jednakowe w stanie odhamowania, a przy maksymalnej intensywności hamowania ciśnienie w drugiej komorze powinno spadać do zera. W mechanizmie jednokomorowym ciśnienie powietrza w komorze roboczej powinno być równe zeru w stanie odhamowania i równe ciśnieniu w zbiornikach powietrza pojazdu po zahamowaniu.

Należy również sprawdzić działanie hamulców awaryjnego i postojowego, hamulców dodatkowych (silnikowego, zwalniacza podwoziowego) oraz odbiorników dodatkowych.

Oceny prawidłowości pracy sprężarki dokonuje się przez obserwację szybkości (czasu) wzrastania ciśnienia w zbiornikach powietrza. Charakterystyki sprężarek samochodowych podają ich producenci. Warto ponadto zwrócić uwagę na ewentualne nienormalne stuki w czasie jej pracy.

Regulator ciśnienia sprawdza się przez obserwację od chwili uruchomienia silnika lampek kontrolnych i wskazań manometru. Ocenie podlegają:

- maksymalne ciśnienie w zbiornikach, przy którym regulator powoduje wydmuch powietrza do atmosfery,

- minimalne ciśnienie w zbiornikach, przy którym wydmuch do atmosfery zostaje przerwany i rozpoczyna się ponowny wzrost ciśnienia.

W obu przypadkach wartości ciśnień powinny być zgodne z zalecanymi przez producenta pojazdu.

Podczas jazdy próbnej należy kilkukrotnie uruchamiać pedał hamulca z różną intensywnością i zwracać uwagę na to, czy:

- w trakcie hamowania nie występuje blokowanie kół jezdnych pojazdu,

- pojazd nie wykazuje tendencji do zarzucania wskutek nierównomiernego włączania się mechanizmów hamulcowych poszczególnych kół.

1.4. Ocena luzu w mechanizmach hamulcowych

Oceny luzu w mechanizmach hamulcowych (np. między szczękami i bębnem hamulcowym) w układach hamulcowych sterowanych pneumatycznie dokonuje się pośrednio przez pomiar skoku roboczego tłoczysk siłowników hamulcowych. Wartości skoku, potrzebne do skasowania luzów w mechanizmach hamulcowych oraz uzyskania odpowiednich sił hamowania, mają istotny wpływ na działanie całego układu.

Pozytywny wynik wymienionych sprawdzeń wstępnych kwalifikuje układ hamulcowy z powietrznym mechanizmem uruchamiającym do dalszych badań diagnostycznych.

2. Badanie układu metodami stacjonarnymi (stanowiskowymi)

Stanowiskowe metody oceny stanu technicznego hamulców uruchamianych pneumatycznie obejmują:

- badania diagnostyczne instalacji powietrznej,

- ocenę skuteczności działania hamulców przez pomiar sił hamowania,

- kontrolę urządzenia przeciwblokującego (ABS),

- badania diagnostyczne zespołów powietrznych (po wymontowaniu z pojazdu).

2.1. Badania diagnostyczne instalacji pneumatycznej

W celu prawidłowego przeprowadzenia oceny stanu instalacji powietrznej konieczna jest znajomość charakterystyki technicznej układu hamulcowego pojazdu, zawierającej informacje o wymaganych wartościach ciśnienia pracy, redukcji ciśnienia w automatycznym regulatorze siły hamowania, ciśnieniach zabezpieczających w poszczególnych obwodach, skokach tłoczysk siłowników i innych wielkościach.

Badania diagnostyczne instalacji pneumatycznej można podzielić na: statyczne badania diagnostyczne powietrznych układów przenoszących, pomiary czasu reakcji hamulców i sprawdzanie wydatku sprężarki (zamontowanej w pojeździe).

Statyczne badania diagnostyczne układów przenoszących

Celem statycznych badań diagnostycznych powietrznych układów przenoszących jest weryfikacja współzależności sygnałów ciśnieniowych w różnych punktach układu oraz w różnych stanach zahamowania i odhamowania. Przyrządy do przeprowadzania takich badań i ich programy sterujące powinny umożliwić wykrycie wszelkich nieprawidłowości pojawiających się podczas współdziałania zespołów układu powietrznego w pojeździe, przy powolnym (statycznym) uruchamianiu hamulców.

Statyczne badania diagnostyczne układów przenoszących obejmują sprawdzenie:

- wartości ciśnień w różnych punktach układu,

- szczelności układu na podstawie pomiaru czasu spadku ciśnienia w zbiorniku powietrza.

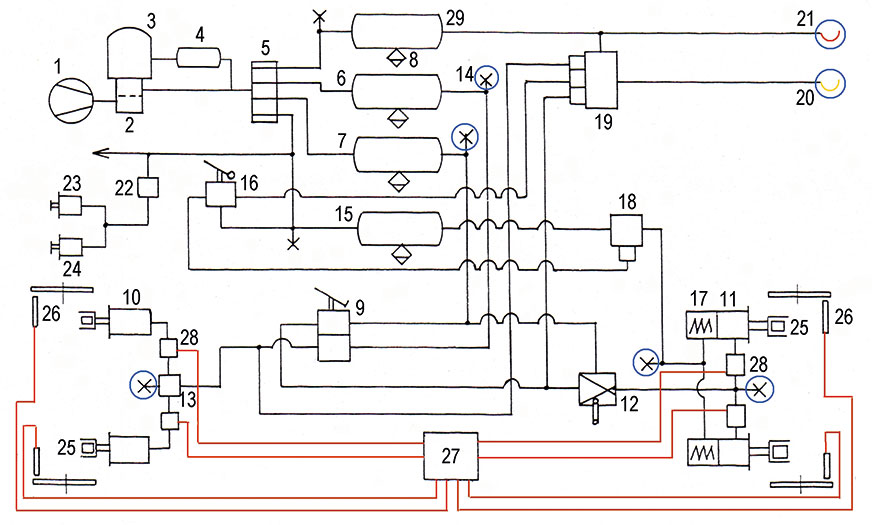

rys 2. Schemat pneumatycznego układu hamulcowego samochodu ciężarowego z zaznaczonymi miejscami umieszczenia złączy kontrolnych [3]: 1 – sprężarka, 2 – regulator ciśnienia, 3 – osuszacz, 4 – zbiornik regeneracyjny osuszacza, 5 – wieloobwodowy zawór zabezpieczający, 6 i 7 – zbiorniki sprężonego powietrza, 8 – odwadniacz, 9 – główny zawór hamulcowy, 10 i 11 – siłowniki hamulcowe, 12 – automatyczny regulator siły hamowania, 13 – zawór korygujący, 14 – złącze kontrolne, 15 – zbiornik powietrza, 16 – ręczny zawór hamulcowy, 17 – siłownik sprężynowy, 18 – zawór przekaźnikowy, 19 – zawór sterujący hamulcami przyczepy, 20 – złącze sterujące, 21 – złącze zasilające, 22 – zawór trójdrożny, 23 i 24 – siłowniki, 25 – dźwignie rozpieraków, 26 – czujniki prędkości obrotowej kół jezdnych, 27 – moduł sterujący ABS, 28 – elektropneumatyczne modulatory ciśnienia

W celu umożliwienia przeprowadzenia tych badań układy przenoszące powinny być wyposażone w złącza kontrolne, które pozwalają na podłączenie do nich manometrów lub czujników ciśnienia przyrządów diagnostycznych (bez demontażu układu). Podczas podłączania ciśnienie w złączach kontrolnych nie powinno być większe od atmosferycznego. Zaleca się, aby złącza kontrolne usytuowane były przynajmniej w następujących miejscach (rys. 2):

- przy zbiornikach powietrza każdego z obwodów hamulca roboczego,

- za głównym zaworem hamulcowym w obu obwodach hamulca roboczego, przy najbardziej niekorzystnie usytuowanych siłownikach oraz w przypadku stosowania regulacji siły hamowania dodatkowo przed regulatorem i zaworem regulującym,

- w obwodzie hamulca awaryjnego przy siłownikach sprężynowych.

Również złącze zasilające (21) i złącze sterujące (20) wykorzystywane są jako złącza kontrolne podczas badań diagnostycznych układów powietrznych. Jeżeli regulator siły hamowania jest sterowany z zawieszenia powietrznego, to wymagane jest dodatkowe złącze kontrolne w celu symulacji warunków obciążenia w czasie diagnozowania. Złącza powinny być zamontowane w taki sposób, aby były łatwo dostępne. Szczegółowy opis ich zabudowy (rozmieszczenia) wyjaśniają instrukcje fabryczne producentów.

Po zastosowaniu określonej procedury postępowania (zgodnej z instrukcją diagnostyczną instalacji powietrznej [1]) i porównaniu otrzymanych wartości ciśnienia z danymi z charakterystyki układu hamulcowego można ocenić stan techniczny instalacji. Pozwala to na wskazanie zespołów nieprawidłowo funkcjonujących w celu ich wymontowania z pojazdu i dokonania regulacji, naprawy lub wymiany na sprawne.

W celu ułatwienia badań diagnostycznych pojazd powinien mieć umieszczoną w widocznym miejscu tabliczkę z podstawowymi informacjami o pneumatycznym układzie hamulcowym. Są one zawarte również w innych dokumentach, np. instrukcjach obsługi i naprawy pojazdów, elektronicznym rejestrze danych itp. Pojazdy wyposażone w regulatory siły hamowania powinny mieć umieszczoną dodatkową tabliczkę z danymi charakteryzującymi to urządzenie.

Do badania wartości ciśnień i szczelności układu przenoszącego stosuje się walizkowe zestawy manometryczne lub czujniki ciśnienia sprzężone z jednostką sterującą urządzenia rolkowego, co umożliwia odczytywanie wartości ciśnień na ekranie monitora jednostki sterującej linii diagnostycznej.

Kontrola czasu reakcji hamulców

Pomiary czasu reakcji hamulców sterowanych powietrznie obowiązkowo wykonuje się podczas badań homologacyjnych nowych pojazdów. Często w trakcie eksploatacji pojazdu mogą wystąpić niedomagania układu, powodujące wydłużenie czasu reakcji powyżej wymaganych granic. Najczęściej jest to spowodowane następującymi przyczynami:

- mechanicznymi zanieczyszczeniami w przewodach pneumatycznych i ich wgnieceniami ograniczającymi przekrój przepływu powietrza,

- niedomaganiami części ruchomych w zespołach instalacji między głównym zaworem hamulcowym i siłownikami, prowadzącymi do dławienia przepływu powietrza,

- nadmiernym powiększeniem się skoku tłoczysk siłowników hamulcowych wskutek zużycia mechanizmów hamujących.

W związku z tym wskazane jest przeprowadzanie raz w roku kontroli czasu reakcji układu w ramach badań diagnostycznych instalacji powietrznej, aby w porę wykryć oddziaływanie wymienionych czynników. W wielu krajach wprowadzono przepisy zobowiązujące użytkowników pojazdów do takiej okresowej kontroli.

Badania czasu reakcji powietrznego układu przenoszącego obejmują pomiary:

- czasu reakcji układu mierzonego w siłownikach hamulcowych pojazdu,

- czasu wzrostu ciśnienia w przewodzie sterującym,

- czasu reakcji hamulców przyczepy (naczepy).

Do pomiarów diagnostycznych czasu reakcji hamulców stosowane są specjalne przyrządy (np. firmy Wabco), których konstrukcja dostosowana jest do wymagań określonych przepisami międzynarodowymi. W niektórych nowych rozwiązaniach konstrukcyjnych urządzeń rolkowych (wersje ciężarowa i uniwersalna) zastosowano wyposażenie dodatkowe i oprogramowanie umożliwiające wykonanie pomiaru czasu reakcji hamulców.

Sprawdzanie wydatku sprężarki

Wydatek sprężarki (zamontowanej w pojeździe) określany jest czasem napełniania zbiorników powietrza przy prędkości obrotowej silnika odpowiadającej maksymalnej mocy lub prędkości obrotowej ograniczonej regulatorem.

Czas napełniania zbiorników układu przenoszącego do wymaganych wartości ciśnień może być określany na podstawie katalogowych czasów napełniania podanych dla sprężarek przez producentów. Należy przyjmować, że przyrost czasu jest wprost proporcjonalny do przyrostu objętości zbiorników.

2.2. Ocena skuteczności działania układu przez pomiar sił hamowania

Odpowiednia skuteczność działania układu hamulcowego, wynikająca z warunków bezpieczeństwa ruchu drogowego, jest jednym z zasadniczych wymagań stawianych pojazdom mechanicznym. Uwarunkowana jest ona rozwiązaniem konstrukcyjnym układu i jego stanem technicznym (zmiennym podczas eksploatacji). Natomiast skuteczność hamowania pojazdu w konkretnych warunkach drogowych ograniczona jest przyczepnością opon kół hamowanych do nawierzchni jezdni (zmienną w znacznym zakresie w zależności od rozkładu nacisków na osie pojazdu, od rodzaju i stanu bieżnika opon i nawierzchni jezdni). Skuteczność działania układu hamulcowego powinna być oceniana przy pełnym obciążeniu pojazdu oraz przy określonym nacisku na pedał (dźwignię) hamulca.

Ocena skuteczności działania układu hamulcowego powinna być uzupełniona oceną stateczności ruchu hamowanego pojazdu. Ocena skuteczności działania układu hamulcowego i stateczności ruchu hamowanego pojazdu może być dokonana:

- pośrednio, podczas badań stanowiskowych przez pomiar sił hamowania na kołach przy określonej sile nacisku na pedał hamulca, niepowodującej zablokowania kół;

- bezpośrednio, w próbach drogowych, metodą pomiaru opóźnienia hamowania.

W stosunku do badań drogowych (trakcyjnych) metoda pomiaru sił hamowania ma następujące zalety:

- możliwość określenia sił hamowania na poszczególnych kołach, co znacznie ułatwia wyznaczenie parametrów charakteryzujących rozdział sił hamowania na poszczególnych osiach i między nimi;

- uniezależnienie możliwości badań od warunków drogowych i atmosferycznych, co ułatwia ich organizację;

- porównywalność wyników badań wykonanych w różnych odstępach czasu, co umożliwia ocenę intensywności zmian stanu technicznego układu hamulcowego eksploatowanego pojazdu.

Do wad metody pomiaru sił hamowania należy natomiast zaliczyć głównie to, że warunki, w jakich odbywają się pomiary sił hamowania, nie uwzględniają (lub uwzględniają w ograniczonym zakresie) takich zjawisk dynamicznych zachodzących w procesie hamowania pojazdu, jak: zmiana nacisków osi, wzajemne prędkości elementów pary trącej i ich temperatury, czas hamowania, wpływ mas wirujących itp. Dlatego zmierzone wartości sił hamowania nie odpowiadają bezpośrednio sile rzeczywistej występującej podczas hamowania na drodze przy tym samym nacisku na pedał. Ponadto do pomiaru sił hamowania niezbędne jest posiadanie złożonych konstrukcyjnie urządzeń diagnostycznych.

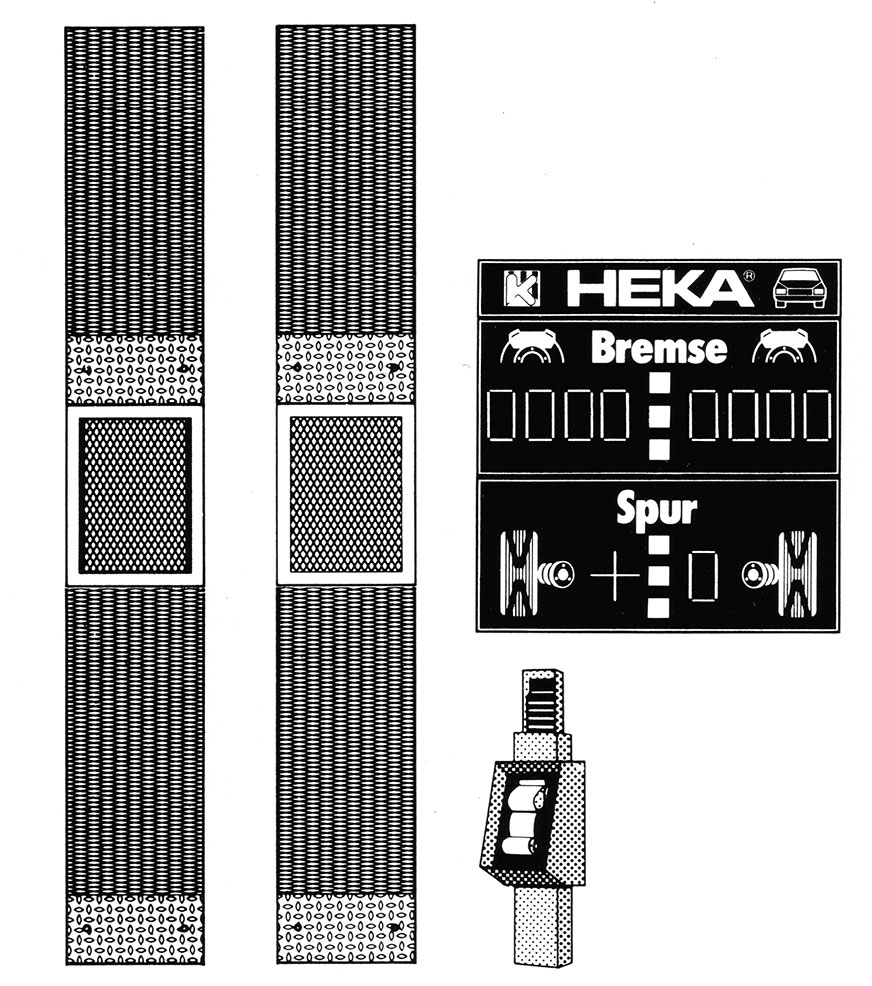

rys 3. Schemat budowy stanowiska czteropłytowego do pomiaru siły hamowania metodą dynamiczną (z dodatkową płytą do wstępnej kontroli ustawienia kół) – źródło: Heka

W warunkach stacjonarnych (na stanowiskach kontrolnych) siły hamowania można zmierzyć metodami: quasistatycznymi, kinetycznymi i dynamicznymi. W stacjach kontroli pojazdów zastosowanie znalazły dwie z nich:

- dynamiczna, polegająca na ocenie skuteczności działania hamulców na podstawie próby rzeczywistego hamowania pojazdu na stanowisku płytowym z określonej prędkości (rys. 3),

- quasistatyczna, polegająca na napędzaniu kół jezdnych jednej osi nieruchomego pojazdu za pomocą urządzenia rolkowego i pomiarze wartości sił hamowania.

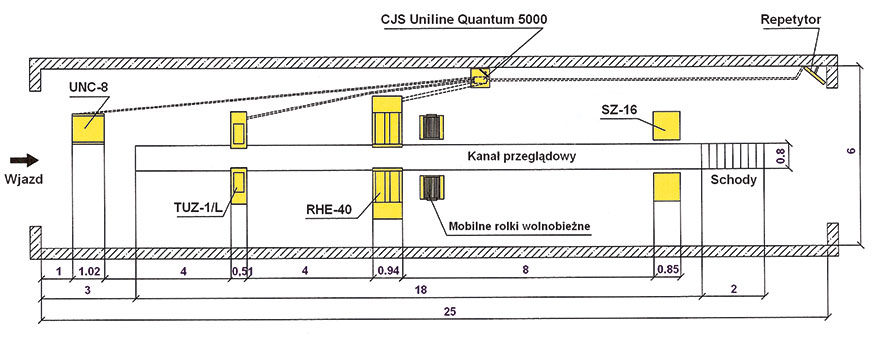

rys 4. Uniwersalne urządzenie rolkowe RHE-40 firmy Unimetal do badania hamulców metodą quasistatyczną w pojazdach o dmc do i powyżej 3,5 t (źródło: Unimetal)

Przykładowo na rys. 4 przedstawiono uniwersalne urządzenie rolkowe RHE-40 firmy Unimetal. Natomiast umieszczenie uniwersalnego urządzenia rolkowego na stanowisku kontrolnym stacji okręgowej pokazano na rys. 5.

Zasady postępowania obowiązujące podczas kontroli skuteczności działania hamulców są uregulowane przepisami. W dziale II załącznika nr 1 do rozporządzenia Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów [2] przedstawiono szczegółowy sposób badania skuteczności i równomierności działania hamulców wymagany w stacjach kontroli pojazdów.

rys 5. Umieszczenie urządzenia rolkowego RHE-40 (jest elementem uniwersalnej linii diagnostycznej Uniline Quantum 5000) na stanowisku kontrolnym okręgowej stacji kontroli pojazdów (przykład) – źródło: Unimetal: UNC-8 – uniwersalny tester do oceny ustawienia kół, TUZ-1/L – stanowisko do badania zawieszenia w pojazdach o dmc do 3,5 t, RHE-40 – uniwersalne urządzenie rolkowe do kontroli hamulców, SZ-16 – uniwersalne urządzenie szarpiące z napędem hydraulicznym

2.3. Kontrola urządzenia przeciwblokującego

Sprawdzenie działania hamulcowych układów przeciwblokujących (ABS) w okresie eksploatacji sprowadza się do:

- bieżącej kontroli stanu układów elektronicznych przez system autodiagnostyki,

- stosowania przyrządów kontrolnych (testerów) do zlokalizowania usterek układu.

Zadaniem systemu autodiagnostyki jest kontrolowanie parametrów elektrycznych elementów ABS-u, porównywanie ich z wartościami zadanymi w programie, zapamiętywanie niezgodności parametrów mierzonych z zadanymi i sygnalizowanie tego faktu na tablicy wskaźników za pomocą lampki kontrolnej. Zaświecenie się lampki oznacza konieczność przetestowania tego układu. Jeżeli świeci się ona w sposób ciągły, świadczy to o trwałym uszkodzeniu ABS-u. Natomiast jeżeli lampka świeci się okresowo, świadczy to o chwilowych usterkach układu, trudnych do zlokalizowania.

Autodiagnostyka realizowana jest przez odpowiednie oprogramowanie modułu sterującego, które umożliwia: kontrolę poprawności przetwarzania informacji przez moduł sterujący, ocenę poprawności sygnałów wejściowych z czujników prędkości obrotowej kół oraz kontrolę zdatności obwodów elektrycznych modulatora ciśnienia. Jeżeli zostaną stwierdzone nieprawidłowości, to moduł sterujący wyłącza ABS, a układ hamulcowy działa w sposób konwencjonalny.

Testery diagnostyczne do kontroli układu przeciwblokującego mierzą parametry elektryczne poszczególnych elementów urządzenia ABS. Za pomocą testera można dokładnie sprawdzić układy elektryczne i elektroniczne w logicznej kolejności, prowadzącej do wykrycia niezdatnego elementu. Natomiast części mechaniczne i zawory ABS-u przeważnie nie są kontrolowane. Dostępne testery do sprawdzania układów przeciwblokujących są często opracowane przez producentów ABS i umożliwiają wówczas diagnozowanie układu danego producenta. Obecnie produkowane są również testery uniwersalne umożliwiające sprawdzenie układów elektronicznych pojazdu, w tym urządzenia ABS.

2.4. Badania diagnostyczne zespołów powietrznych

Badania diagnostyczne zespołów instalacji powietrznej (po wymontowaniu z pojazdu) przeprowadza się w celu sprawdzenia prawidłowości ich działania, a co za tym idzie, przydatności do zamontowania w układach powietrznych pojazdów. Pomagają one także w zlokalizowaniu uszkodzenia, co umożliwia skierowanie niezdatnych zespołów do naprawy lub złomowania. Badania diagnostyczne pozwalają też na ocenę prawidłowości działania i w razie potrzeby dokonanie regulacji w przypadku zespołów, których prawidłowa praca wymaga właściwego ustawienia parametrów regulacyjnych lub zgodności działania z wymaganą charakterystyką (tzn. prawidłowej zależności wartości ciśnienia w jednym przyłączu od wartości ciśnienia w innym).

Najczęściej wymontowane z pojazdu zespoły powietrzne poddaje się kontroli w warsztatach naprawczych w celu zakwalifikowania ich do naprawy i sprawdzenia. Niekiedy badania zespołów (połączone najczęściej z ich regulacją) wykonuje się na stacjach obsługi pojazdów.

Do kompleksowych badań diagnostycznych zespołów powietrznych wykorzystuje się uniwersalne stanowiska, które dzięki bogatemu wyposażeniu umożliwiają szczegółową ocenę prawidłowości ich działania. Takie stanowiska pozwalają również na przeprowadzenie badań funkcjonalnych zespołów. Zgodnie z warunkami technicznymi najczęściej kontroluje się:

- szczelność, sprawdzaną przez obserwację spadku ciśnienia w zbiorniku pomiarowym stanowiska podłączonym do badanego zespołu;

- czułości działania, określoną wielkością ciśnienia odpowiadającego początkowi zadziałania zespołu;

- stopniowalność (ciągłość działania), ocenianą możliwością uzyskania małych przyrostów ciśnienia w przyłączu wyjściowym zaworu przy zmianach ciśnienia w przyłączu sterującym;

- charakterystykę statyczną, wyrażoną zależnością zmian ciśnienia na wyjściu z zaworu od zmian ciśnienia w przyłączu (lub przyłączach) sterujących, przy stałym poziomie ciśnienia zasilania.

Dla każdego zespołu, który ma być badany na uniwersalnym stanowisku diagnostycznym, należy opracować instrukcję diagnostyczną. Powinna ona zawierać procedurę badań oraz sposób podłączenia zespołu do stanowiska, a także wymagane wartości i tolerancje mierzonych parametrów. Sposób postępowania podczas badań zespołów powietrznych i wymagane wartości parametrów diagnostycznych podawane są przez producentów zespołów (pojazdów) w postaci elektronicznej lub drukowanej oraz w wydawnictwach książkowych (np. charakterystyki techniczne zespołów, katalogi wyrobów, instrukcje obsługi i naprawy pojazdów).

3. Ocena skuteczności działania hamulców podczas próby drogowej

Diagnostyczne badania trakcyjne układu hamulcowego mają pozwolić na ocenę prawidłowości działania hamulców w przeciętnych warunkach eksploatacji. Kryterium prawidłowości działania hamulców w warunkach drogowych może być ocena: opóźnienia hamowania (skuteczności działania) i zachowania się pojazdu w czasie hamowania (utrzymania prostoliniowego toru ruchu).

Pomiar opóźnienia hamowania wykonywany jest przy prędkości początkowej około 30 km/h i przy stałym nacisku na pedał hamulca. Po wjechaniu na odcinek pomiarowy należy gwałtownie zahamować w wyniku jednokrotnego naciśnięcia na pedał hamulca, przy czym sprzęgło może być włączone. Dokładność pomiarów opóźnienia hamowania powinna wynosić co najmniej ±3%. Ponadto w czasie badań drogowych układu hamulcowego należy uwzględnić następujące zalecenia:

- kierowany do kontroli samochód powinien mieć nominalną wartość ciśnienia powietrza w ogumieniu z dopuszczalną odchyłką nieprzekraczającą ±0,01 MPa dla samochodów osobowych i motocykli oraz ±0,02 MPa dla pozostałych pojazdów,

- za wynik ostateczny należy przyjmować wartość średnią z dwóch kolejnych pomiarów w obu kierunkach pomiarowego odcinka drogi,

- nawierzchnia odcinka pomiarowego powinna być równa, sucha, betonowa lub asfaltowa, o pochyłości nieprzekraczającej 1,5%,

- prędkość wiatru podczas pomiarów nie powinna przekraczać 3 m/s,

- pojazd powinien być całkowicie obciążony, z równomiernie rozmieszczonym ładunkiem,

- temperatura otoczenia powinna zawierać się w granicach 0÷30°C.

Podczas badań trakcyjnych (próby drogowej) badanie skuteczności hamowania pojazdu wykonuje się za pomocą specjalnych przyrządów (rys. 6 i 7), zwanych opóźnieniomierzami.

rys 6. Wielofunkcyjny opóźnieniomierz BMD-400 (jest również miernikiem siły nacisku na pedał hamulca, ciśnienia w siłowniku pneumatycznym i pilotem do awaryjnego sterowania linią diagnostyczną) – źródło: Unimetal

rys 7. Opóźnieniomierz AMX 520 firmy Automex i miernik siły nacisku na pedał hamulca (źródło: Automex)

dr inż. Kazimierz Sitek

Literatura

1. Biedrzycki L., Opasewicz W.: Powietrzne układy hamulcowe. Budowa i diagnostyka. Poradnik Serwisowy nr 6/2003.

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 26.06.2012 r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz.U. z 2024 r., poz. 141).

3. Sitek K.: Diagnostyka samochodowa. Wydawnictwo AUTO, Warszawa 1999.

Komentarze (0)