Inżynieria materiałowa i zarządzanie łańcuchem dostaw odnowionych części zamiennych – to na tym polu producenci części samochodowych upatrują szans na ograniczenie negatywnego wpływu na środowisko.

ESG (Environmental, Social, Governance) to zestaw kryteriów służących do oceny wpływu danego przedsiębiorstwa na trzy obszary: środowisko, społeczeństwo i ład korporacyjny. Zgodnie z pakietem Omnibus, ustanowionym przez Unię Europejską, raportowanie ESG obowiązuje firmy zatrudniające od 1000 osób w górę i osiągające przychody powyżej 50 mln euro lub sumę bilansową powyżej 25 mln euro. ESG jest argumentem coraz częściej podnoszonym przez producentów części samochodowych. I nic dziwnego, skoro konsumenci świadomi negatywnego wpływu motoryzacji na środowisko starają się wybierać takie produkty, za którymi stoi deklaracja zrównoważonego rozwoju i troski o zasoby naturalne.

Już w 2023 roku globalne inwestycje przemysłu motoryzacyjnego w produkcję czystych technologii wzrosły aż o 50% w porównaniu z rokiem poprzednim. Zmienia się funkcjonowanie gospodarki i sposób tworzenia wartości produktów. Nawet producenci luksusowych pojazdów mają świadomość, że konsumenci wymagają od nich odejścia od tradycyjnego konceptu typu: „wyprodukowane auto użytkuj, a gdy zacznie się psuć, po prostu wyrzuć”.

Pionierzy systemowej zmiany deklarują wejście w posiadanie pojazdu, którego degradacja jest opóźniana przez odnowę zużytych części, a tradycyjne materiały stalowe, aluminiowe czy tworzywa sztuczne zastępowane mniej energochłonnymi. Trwa wyścig mający na celu wprowadzenie na rynek kluczowych technologii produkcji stali, aluminium o niemal zerowej emisji. I właśnie od spektakularnych osiągnięć koncernów motoryzacyjnych zacznijmy.

Zielony przemysł metalurgiczny

Przemysł metalurgiczny odgrywa kluczową rolę w produkcji samochodów i odpowiada za 38% emisji CO₂ w japońskim sektorze przemysłowym – dlatego tak istotne jest ograniczenie emisji związanych z wytwarzaniem stali. Aby ograniczyć emisję gazów cieplarnianych, Isuzu koncentruje się na ścisłej współpracy z dostawcami i będzie zaopatrywać się w ekologiczną stal, stosując metodę bilansu masowego, od trzech producentów: JFE Steel Corporation, Kobe Steel, Ltd. i Nippon Steel Corporation. Wyjaśnijmy, że zrównoważone pochodzenie ekologicznej stali według certyfikowanego bilansu masowego to system, w którym producenci stali określają korzyści wynikające z ich wysiłków na rzecz dekarbonizacji dla części produkcji, co pozwala na stworzenie certyfikowanej linii produktów. Takie ekologiczne materiały posiadają certyfikację zewnętrzną świadczącą o redukcji emisji CO₂ w procesach ich produkowania, co przyczynia się do przyspieszenia ogólnej neutralności węglowej.

Co więcej, zgodnie z zasadami Deklaracji Przyspieszenia GX, która została zainicjowana przez Ministerstwo Gospodarki, Handlu i Przemysłu Japonii w grudniu 2024 r. z myślą o przyspieszeniu zielonej transformacji na poziomie ogólnokrajowym, Isuzu złożyło własną Deklarację Przyspieszenia GX, związaną z wprowadzeniem ekologicznej stali. Firma zadeklarowała niedawno, że będzie wprowadzać ekologiczną stal do produkcji części elementów pojazdów wytwarzanych seryjnie, w tym w pełni elektrycznego lekkiego modelu dostawczego ELF EV.

Z kolei Toyota Motor Europe jeszcze w tym roku uruchomi pierwszy obiekt Toyota Circular Factory (TCF), w którym odzyskiwane będą podzespoły, materiały i surowce z samochodów wycofanych z eksploatacji. Zakład w brytyjskim Burnaston początkowo będzie przetwarzał 10 tys. pojazdów rocznie, co da drugie życie nawet 120 tys. części zamiennych. Ambitny plan zakłada, że każdy element zostanie poddany szczegółowej weryfikacji. Podzespoły nadające się do regeneracji trafią ponownie na rynek poprzez sieć sprzedaży i dystrybutorów części zamiennych. Natomiast takie części jak koła i akumulatory zostaną poddane ocenie pod kątem ewentualnego odnowienia, zmiany przeznaczenia lub odzyskania surowców. W ramach nowego projektu Toyota zamierza odzyskiwać jak najwięcej takich surowców, jak miedź, aluminium, stal i tworzywa sztuczne, które mogą potem posłużyć do produkcji podzespołów do nowych pojazdów.

– Przewidujemy, że 120 tys. części zamiennych zyska nowe życie, odzyskamy 300 t plastiku wysokiej czystości, a także 8200 t stali – mówi Leon van der Merwe, wiceprezes ds. gospodarki o obiegu zamkniętym w Toyota Motor Europe. – Kolejnym krokiem w ramach projektu Toyota Circular Factory będzie uruchomienie podobnych zakładów w całej Europie. Jesteśmy gotowi do współpracy z innymi organizacjami, które prowadzą działalność zgodnie z zasadami gospodarki cyrkularnej w ramach dążenia do neutralności węglowej.

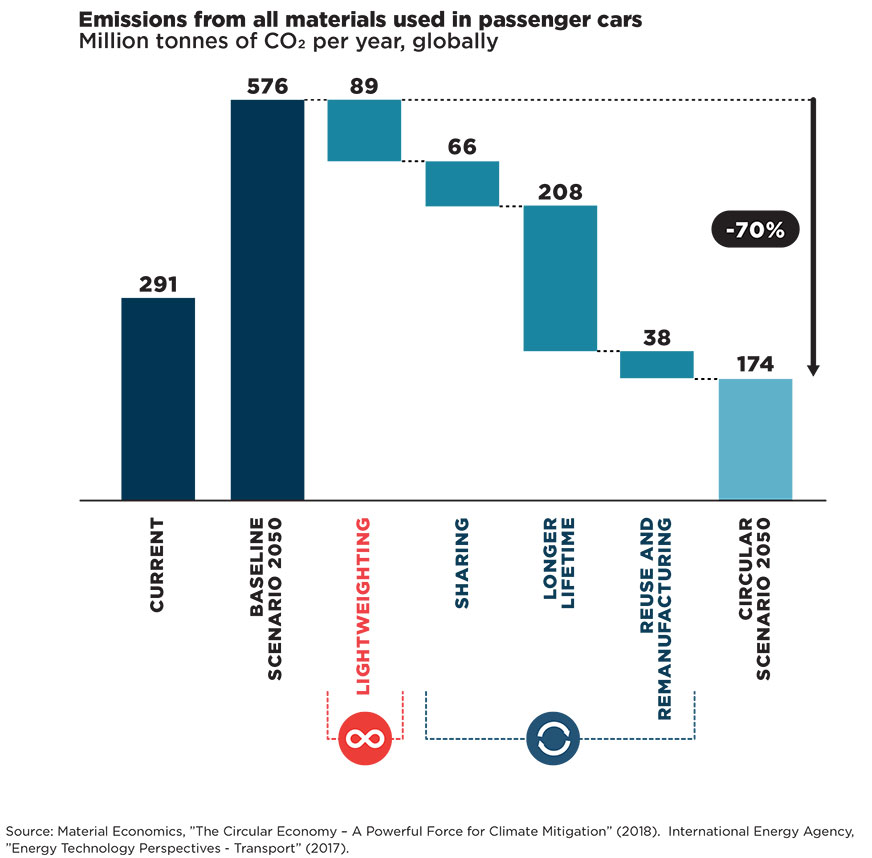

Eksperci z Energy Transitions Commission ubolewają, że obecny system mobilności nie jest optymalnie wykorzystywany. Tymczasem, aby osiągnąć cele klimatyczne, redukując CO2 o 70% do 2050 roku, nie wystarczy projektować części i pojazdy, które łatwo konserwować i naprawiać. Nadal brakuje zachęt, by części regenerować, a samochody użytkować, współdzieląc. Na przykład w Europie auta stoją zaparkowane przez 92% czasu

Komentarze (0)