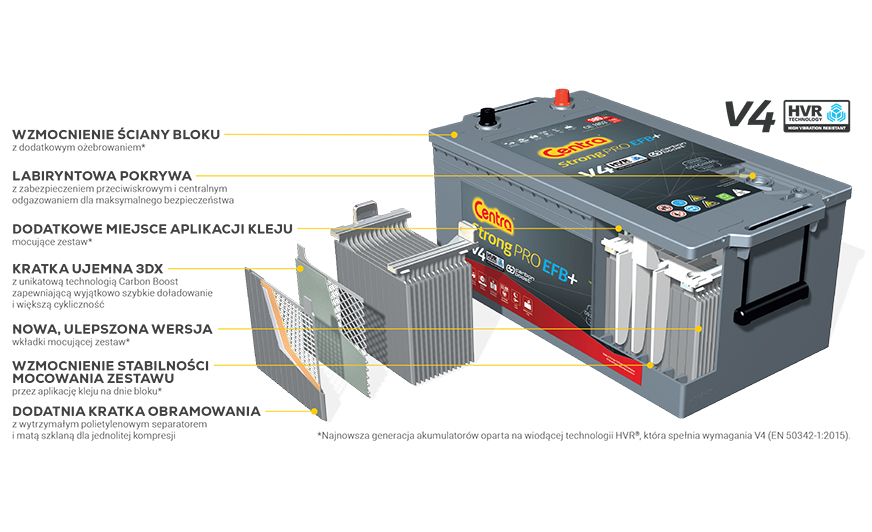

Testowanie wibracji akumulatorów jest relatywnie nowym standardem w branży motoryzacyjnej, pierwsze tego typu produkty debiutowały w 2008 roku. W dobie rozwoju elektromobilności taki test jest niezbędną metodą oceny niezawodności mechanicznej akumulatorów trakcyjnych. Tu przekrój budowy akumulatora Centra StrongPRO, który osiągnął najwyższy (V4) poziom wytrzymałości według nowych europejskich standardów (EN 50342-1:2015)

Dla właścicieli flot i mechaników szczególnie ważne jest, aby dobrać akumulator do warunków użytkowania. Najważniejszymi kryteriami są odporność na wibracje, wytrzymałość w pracy cyklicznej i optymalny prąd rozruchu. Zdolność akumulatora do wytrzymania wstrząsów nabiera znaczenia w coraz większej liczbie zastosowań.

Podczas eksploatacji pojazd poddawany jest obciążeniom wibracyjnym. Zdolność akumulatora do wytrzymania wstrząsów jest szczególnie istotna w przypadku pojazdów poruszających się z dala od utwardzonych dróg. Oczywiste jest, że na wybojach i w trudnym terenie łatwiej o uszkodzenia konstrukcyjne, takie jak odkształcenia, pęknięcia i złamania elementów (np. luźne śruby i oderwane spoiny).

Systemy akumulatorowe montuje się zazwyczaj przy użyciu metod płaskich, podwieszanych lub wciskanych. Chociaż producenci mogliby stosować bardziej zaawansowane systemy, ich wprowadzenie podniosłoby koszty i masę pojazdu, co jest sprzeczne z trendem jego odchudzania. Prostsze i tańsze rozwiązanie stanowi wzmocnienie konstrukcji samego akumulatora, aby był odporniejszy na wstrząsy i gwałtowne przechyły. Wibracje przekraczające odporność akumulatora mogą powodować uszkodzenie na skutek pęknięcia części plastikowych lub metalowych. Nie wdając się w szczegóły, źródłami wibracji dla systemów akumulatorów są nierówności nawierzchni drogi oraz nierównowaga mechanicznych podzespołów pojazdu (np. obrotów silnika).

Normy i metody testowania akumulatorów

Dlaczego znaczenie antywibracyjnej odporności akumulatorów rośnie? Jest tak, bo w samochodach ciężarowych akumulatory montuje się zazwyczaj na tylnej osi. W wielu innych pojazdach pojawienie się zbiornika AdBlue wymusiło przeniesienie akumulatora na koniec podwozia, czyli w miejsce, gdzie jest narażony na zwiększone wstrząsy, niewyważenie kół i zużycie elementów układu napędowego – np. wału napędowego w przypadku pojazdów tylnonapędowych. Nieplanowana przerwa w użytkowaniu zazwyczaj oznacza niezadowolenie klienta, niewykorzystanie siły roboczej i kapitału, a w branży transportowej nawet kary finansowe. Odporność na wibracje jest coraz ważniejszym kryterium doboru akumulatora, a dla dostawców takich części eksploatacyjnych to okazja do wdrażania co bardziej innowacyjnych rozwiązań. Przyjrzyjmy się zatem propozycjom rynku.

Jak producenci wzmacniają akumulatory?

W 2016 r. Exide (we współpracy z producentami pojazdów ciężarowych) opracował nowy akumulator z technologią wysokiej odporności na wibracje (HVR), który jako jeden z pierwszych na rynku zdał test wibracji V4. Technologia HVR gwarantuje dłuższą żywotność akumulatora, nawet wtedy gdy jest on zainstalowany na tylnej osi pojazdu. Kilka lat temu na rynku zadebiutowała gama akumulatorów Centra StrongPRO. Zastosowanie aktywnej masy z dodatkiem węgla poprawiło ich wydajność i trwałość. Przykładowo, model StrongPRO EFB+ przekracza poziom V4 w teście wibracji przeprowadzanym według nowych europejskich standardów (EN 50342-1:2015). Jego większa solidność i trwałość oznaczają dla flot rzadsze wymiany akumulatorów, mniejsze ryzyko nieoczekiwanych awarii oraz niższy całkowity koszt eksploatacji. Efekt ten osiągnięto m.in. poprzez ograniczenie rozwarstwiania elektrolitu i skuteczniejszą kontrolę gazowania.

W połowie tego roku na rynku pojawiła się seria SHD PRO (Super Heavy Duty), która idealnie sprawdza się w niskich temperaturach oraz w pojazdach ciężarowych, autobusach, maszynach rolniczych i budowlanych z dużymi silnikami. Swoją solidną i niezawodną konstrukcję zawdzięcza temu, że zestawy płyt mocowane są gorącym klejem (hotmelt) – to czyni go odpowiednim wyborem na nierówne drogi.

Po pomyślnych testach wytrzymałościowych debiutuje kolejna nowość. Dosłownie kilka tygodni temu mielecki producent akumulatorów Autopart opracował specjalną propozycję dla samochodów ciężarowych pracujących w trudnych warunkach terenowych. Model Autopart EFB EVR, oferowany w pojemności 230 Ah i prądzie rozruchu 1300 A, osiąga doskonałe wyniki dzięki innowacyjnym zmianom konstrukcyjnym. Po raz pierwszy zastosowano w nim specjalny rdzeń stabilizujący cele, co znacząco wpływa na wyniki w testach wytrzymałościowych. Efekt? Z badań terenowych przeprowadzonych przez Autopart wynika, że akumulatory w samochodach ciężarowych narażone są głównie na przemieszczanie się w osi „Z” (góra-dół). Kluczowym wyzwaniem dla technologów było więc ustabilizowanie wewnętrznej struktury akumulatora.

Komentarze (0)