Kontynuujemy cykl artykułów traktujących o okładzinach ciernych. Tekst powstał na podstawie materiałów udostępnionych przez największego na świecie producenta komponentów układu hamulcowego, grupę TMD Friction – właściciela marki Textar.

Instrukcja przetaczania okładzin do hamulców bębnowych do pojazdów użytkowych:

1. W celu zapewnienia prawidłowego działania hamulców kół okładziny hamulcowe muszą być po montażu przetaczane.

2. Przed przetoczeniem należy zmierzyć lub ustalić średnicę bębna (również w przypadku nowych bębnów). Jeżeli bębny są przetaczane, to należy zachować maks. wymiar przetoczenia, a z lewej i prawej strony nastawić ten sam wymiar.

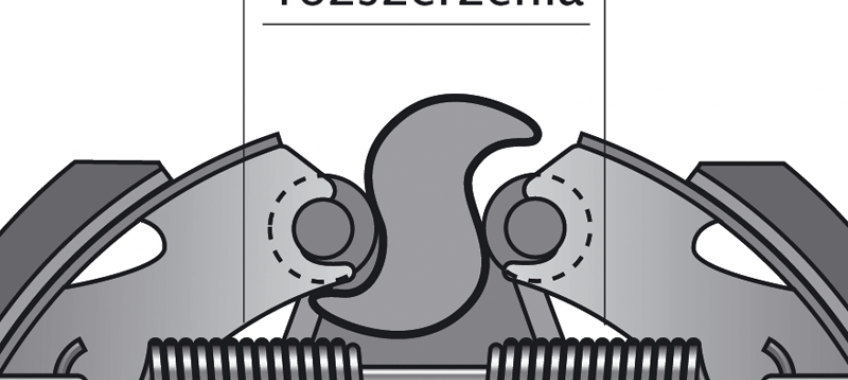

3. Dobrać grubość okładziny, w razie potrzeby zastosować okładziny nadwymiarowe. Rozszerzyć szczęki i w pozycji hamowania przetoczyć okładziny za pomocą maszyny dostępnej w handlu (stosować się do zaleceń producentów osi i hamulca odnośnie wymiaru rozszerzenia). Jako wymiar przetoczenia należy zastosować obliczoną wcześniej średnicę bębna -0,5 mm.

4. Nie wolno przekroczyć grubości wióra 0,3 mm. Grubość okładziny nie powinna się zmniejszyć o więcej niż 1,5 mm.

Podczas i bezpośrednio po przetoczeniu należy sprawdzić wymiar przetoczenia. Po przestawieniu przyrządu zaciskającego sprawdzenie wymiaru przetoczenia jest niemożliwe lub trudne.

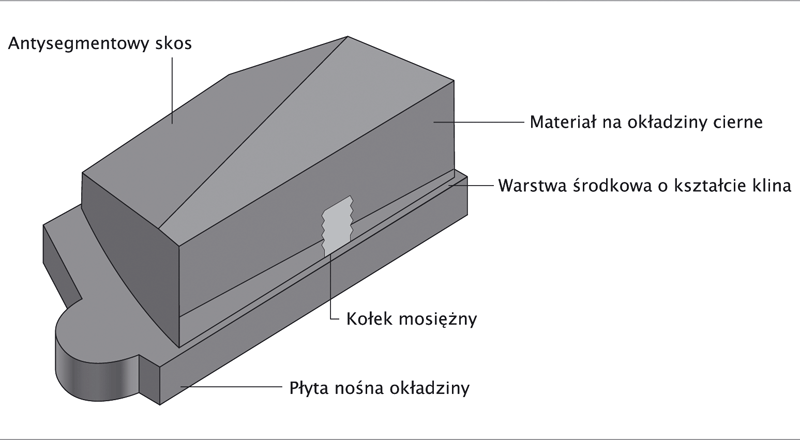

Okładziny do hamulców bębnowych ze szlifem koronowym

Okładziny do hamulców bębnowych do kół ze ślizgowym ułożyskowaniem szczęk (np. Z-Cam, różne hamulce z klinem rozwierającym) mogą posiadać tzw. szlif koronowy. Celem tego specjalnego kształtu jest to, aby w razie naprawy okładzinom zapewnić określony punkt przyłożenia na powierzchni ciernej bębna, gwarantując w ten sposób samoczynne centrowanie. Te okładziny hamulców bębnowych są przetaczane tylko w wyjątkowych sytuacjach.

Poza tym średnice bębna należy dopasować do etapów naprawy okładziny.

Ogólne wskazówki do montażu okładzin do hamulców tarczowych do pojazdów użytkowych

- Przed demontażem okładzin hamulcowych należy sprawdzić skok luzowania hamulca koła (między dociskaczami/płytami a tarczami nośnymi okładzin). Odchyłka w stosunku do wymiarów żądanych informuje o defekcie hamulca.

- Za pomocą śruby regulacyjnej zwiększyć skok luzowania w taki sposób, aby okładziny po usunięciu jarzma dociskającego dały się bez problemu wyjąć z kanału (uwaga, nie wkręcać śruby poza ogranicznik, ponieważ może się urwać).

- Sprawdzić grubość doprowadzanej okładziny hamulcowej, dozwolona różnica grubości wynosi maks. 3 mm.

- Następnie sprawdzić pod kątem uszkodzeń i w razie potrzeby wymienić wszystkie uszczelnienia gumowe.

- Sprawdzić działanie urządzenia do automatycznej regulacji.

- Sprawdzić tarczę hamulcową pod kątem zużycia, pęknięć termicznych i innych uszkodzeń, a w razie stwierdzenia niedopuszczalnych wartości wymienić. Aby uzyskać odpowiednią skuteczność hamowania i dobre parametry zużycia okładziny i tarczy, tarcze (używane) należy zawsze przetoczyć. Optymalnie odbywa się to w stanie zamontowanym, aby ograniczyć różnice grubości i bicie tarczy. Należy zachować minimalną grubość tarczy (uwzględnić odpowiedni zapas do następnej wymiany okładzin).

- W zależności od grubości tarczy można ewentualnie zastosować okładziny z nadwyżką wymiarową.

- Zalecana jest wymiana sprężyn dociskowych. Włożyć okładziny, ewentualne akcesoria i zamocować jarzmo dociskające z wymaganym momentem obrotowym.

- Po montażu ustawić hamulec w położeniu podstawowym. Skok luzowania nie może wtedy być mniejszy od wymaganego skoku luzowania.

- Większy skok luzowania jest korygowany przy sprawnym hamulcu koła samoczynnie (uwaga, możliwe są przez krótki czas dłuższe drogi uruchamiania).

- Po zakończeniu wszystkich prac montażowych należy jeszcze raz sprawdzić, czy nastawiony skok luzowania się utrzymał (np. klucz oczkowy na regulatorze nie może się teraz poruszyć przy uruchomieniu hamulca).

Należy zawsze stosować się do ogólnych i szczegółowych instrukcji montażu przekazanych przez producentów pojazdów, osi, hamulców i okładzin hamulcowych.

Działania wtórne

1. Powlekanie powierzchni ciernej

W zależności od zastosowania istnieje możliwość, aby okładziny hamulców tarczowych miały na powierzchni ciernej błyszczącą powłokę podobną do lakieru.

Powlekanie powierzchni ciernej ma kilka zadań i skutków:

- zwiększenie „surowego” współczynnika tarcia do czasu osiągnięcia wartości roboczych,

- optymalizacja docierania bez przetaczania tarcz hamulcowych,

- poprawa skuteczności czyszczenia tarcz z zabezpieczeniem antykorozyjnym lub tarcz używanych,

- zmniejszenie skłonności do zatarć przy natychmiastowym obciążeniu termicznym nowych okładzin hamulcowych,

- ochrona antykorozyjna na całej powierzchni ciernej podczas przechowywania,

- zwiększone zużycie okładzin i tarcz w fazie docierania,

- zwiększona skłonność do piszczenia przez pierwszych 1000 km.

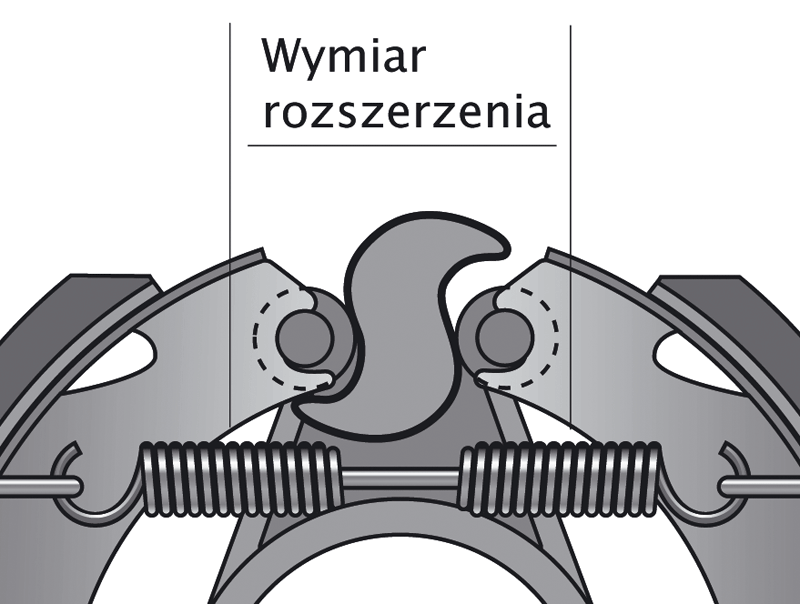

2. Warstwa środkowa o kształcie klina

Jest to opatentowane udoskonalenie warstwy środkowej firmy TMD Friction i ma ono następujące właściwości:

- udoskonalone związanie materiału ciernego z tarczą nośną,

- pozytywny wpływ na ściśliwość

okładziny,

- pozytywny wpływ na przenikanie ciepła,

- zoptymalizowane wprowadzanie temperatury do tarczy hamulcowej.

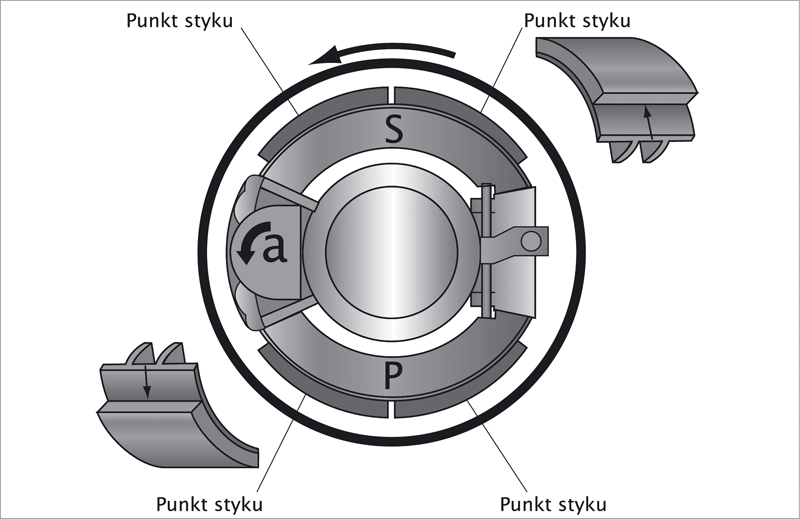

3. Skos antysegmentowy

Chodzi o specjalny skos okładziny hamulcowej w powierzchni ciernej. Decydujące znaczenie ma tu kąt tego skosu, który musi być obliczony drogą pracochłonnych badań w pojazdach i na stanowiskach badawczych.

To opatentowane rozwiązanie TMD Friction umożliwia znacznie bardziej równomierne wprowadzanie ciepła do tarczy hamulcowej (podobnie jak warstwa środkowa o kształcie klina), tak, aby przy zachowaniu konturu i wielkości okładziny oraz bez większego wpływu na zużycie i właściwości cierne możliwa była znaczna poprawa komfortu (hałas i odgłos tarcia) i ograniczenie pękania tarcz.

Połączenie okładzin hamulców tarczowych do pojazdów użytkowych

Do połączenia materiału ciernego z tarczą nośną okładziny hamulcowej firma TMD Friction stosuje różne metody.

Występują połączenia wykonane metodą klejenia i metodami mechanicznymi. W przypadku okładzin klejonych masa okładzinowa jest przymocowana do tarczy nośnej za pomocą specjalnych klejów. Otwory w tarczy nośnej mogą służyć jako dodatkowe zabezpieczenie – z wszystkimi znanymi wersjami i związanymi z nimi zaletami, tak jak warstwa środkowa.

W zależności od zastosowania i obciążenia termicznego do udoskonalenia połączenia stosowane są różne metody mechaniczne (jednak nie zawsze mogą być stosowane warstwy środkowe):

- stalowa płyta z mosiężnym kołkiem (patent TMD),

- żeliwna płyta z mosiężnym kołkiem (patent TMD),

- stalowa płyta z OPTITAC, zwana również „ziarno kawy” (patent TMD),

- żeliwna płyta z występami (patent TMD),

- stalowa płyta z jednolitą siatką zwaną też „weld mesh”,

- stalowa płyta czesana.

Dzięki tym metodom podczas produkcji okładzin do hamulców tarczowych do pojazdów użytkowych, a częściowo także do samochodów osobowych zapewnione jest trwałe połączenie masy okładzinowej z tarczą nośną nawet przy ekstremalnym przeciążeniu termicznym. Masa okładzinowa poddana wysokim obciążeniom termicznym lub nawet zniszczona pozostaje – mimo dużej siły ścinającej – na tarczy nośnej.

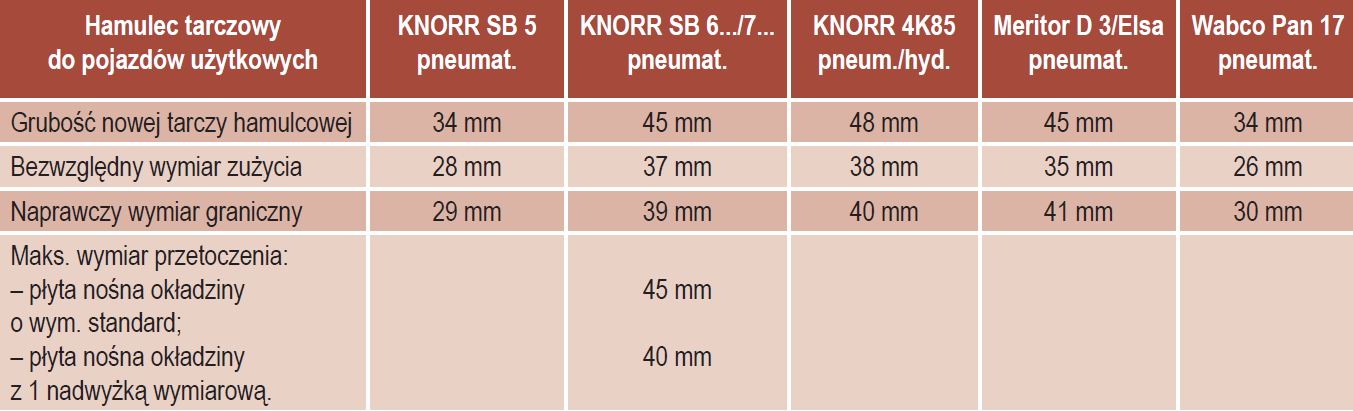

Wymiary przetaczania i grubości tarcz hamulcowych do pojazdów użytkowych

Tarcze hamulcowe należy przed naprawą hamulca sprawdzić pod kątem zużycia, pęknięć, wyżłobień, nierówności i korozji oraz – w zależności od wyniku kontroli – przetoczyć lub wymienić. Podczas przetaczania musi być zachowany wymiar graniczny (patrz tabela), aby do następnej wymiany okładziny była zachowana odpowiednia rezerwa na zużycie.

Zużyte lub popękane tarcze hamulcowe (pęknięcia o głębokości do kanału chłodzącego i/lub długości powyżej 75% szerokości pierścienia ściernego) należy wymieniać dla całej osi. Należy postępować zgodnie z instrukcjami napraw dołączonymi przez producentów pojazdów, osi, hamulców i/lub okładzin.

Na podstawie materiałów Textar

Komentarze (2)