Montaż i demontaż opony na obręczy koła

Stosowane współcześnie ogumienie bezdętkowe doprowadziło do wprowadzenia w praktyce innej niż w przeszłości technologii montażu i demontażu opony na obręczy koła. Montaż i demontaż opony na obręczy z użyciem łyżek stalowych nie jest już w zasadzie wykonywany, głównie ze względu na znacznie niższą wydajność pracy. Ponadto w odniesieniu do felg aluminiowych taki sposób montażu i demontażu opony jest niedopuszczalny ze względu na brak możliwości uniknięcia uszkodzenia obręczy.

Współczesne opony montuje się i demontuje na wszelkiego rodzaju obręczach (zarówno stalowych, jak i aluminiowych) na specjalnie do tego celu przystosowanych urządzeniach zwanych montażownicami. Są to maszyny wyposażone we własny napęd elektryczny, pneumatyczny lub hydrauliczny.

W zależności od stopnia ingerencji operatora w czynności obsługowe montażownice można podzielić na półautomatyczne lub automatyczne.

Zasada działania najprostszej montażownicy przedstawia się następująco: po wykonaniu czynności “odparzenia” opony na całym obwodzie przy wykorzystaniu zbijaka umieszczonego zazwyczaj z prawej strony urządzenia, koło (oponę osadzoną jeszcze na obręczy) umieszcza się na obrotowym talerzu (stole montażowym), wyposażonym w uchwyty mocujące obręcz. Rozstaw uchwytów (tzw. szczęk montażowych) regulowany jest automatycznie za pomocą pedału umieszczonego w dolnej części przodu urządzenia. Po uchwyceniu obręczy następuje samoczynne zatrzymanie posuwu uchwytu w kierunku promieniowym, a tym samym możliwe jest wykonywanie dalszych czynności obsługowych.

Najprostszy model montażownicy (półautomatyczny) TWC-501oferowany przez firmę Launch Polska.

1- Sprężyna powrotna.

2 - Dźwignia blokady kolumny pionowej.

3 - Ramię uchylne.

4 - Kolumna sześciokątna.

5 - Kolumna.

6 - Stopka montażowa.

7 - Szczęki montażowe.

8 - Stół montażowy.

9 - Opakowanie smaru.

10 - Regulator i reduktor ciśnienia powietrza z naolejaczem.

11 - Ramię zbijaka.

12 - Regulacja odchylenia ramienia.

13 - Cylinder szczęk montażowych.

14 - Uchwyt zbijaka.

15 - Podstawa zbijaka.

16 - Pedał sterowania stołu montażowego.

17 - Pedał sterowania szczęk montażowych.

18 - Pedał sterowania zbijaka.

Po ustawieniu stopki montażowej w pozycji roboczej (od 2 do 5 mm od krawędzi obręczy), przy użyciu łyżki monterskiej dokonuje się operacji przełożenia krawędzi opony na stopkę montażową, a następnie, wprowadzając odpowiednim pedałem stół montażowy w ruch obrotowy, uzyskuje się całkowite oddzielenie opony od obręczy na całym jej obwodzie.

Po przełożeniu koła na stole montażowym na drugą stronę powyższe czynności powtarza się, co w efekcie umożliwia rozdzielenie opony od obręczy.

Montaż opony na obręczy wykonuje się analogicznie do procesu demontażu z tą różnicą, że wykorzystuje się drugą stronę stopki montażowej z obrotową rolką dociskową, która przeciąga obrzeża opony do wnętrza obręczy.

Poszczególne modele montażownic różnią się między sobą rozmiarami stołów montażowych (talerzy) oraz stopniem automatyzacji obsługi. Najprostsze modele posiadają ręcznie odchylane ramię z kolumną, na końcu której osadzona jest stopka montażowa, a także ręczną mechaniczną blokadę ustalania pozycji kolumny pionowej, a tym samym również stopki montażowej. Są to modele najtańsze, ale wymagają przez to większego zaangażowania ze strony operatora w proces czynności obsługowych, co powoduje wydłużenie procesu demontażu i montażu opony na obręczy.

Znacznie wygodniejszym w pracy rozwiązaniem urządzenia do demontażu i montażu opony na obręczy jest montażownica automatyczna, w której cała kolumna z ramieniem i stopką montażową jest odchylana do tyłu za pomocą mechanizmu pneumatycznego uruchamianego naciśnięciem pedału. Ponadto blokada ustalająca wysokość ramienia pionowego jest również automatyczna i uruchamiana jest mechanizmem pneumatycznym. Te dodatkowe dwie funkcje powodują znaczne skrócenie czynności obsługowych zwłaszcza przy obsłudze całego pojazdu (wszystkich czterech kół), co ma miejsce w najbardziej obleganym przez klientów okresie w roku, tzn. przy wymianie sezonowej opon (z letnich na zimowe i odwrotnie). Jest to niezmiernie istotne z punktu widzenia przepustowości stanowiska, a tym samym wpływa w znaczący sposób na rentowność serwisu ogumienia.

Przy czterech kołach tego samego rozmiaru nie ma konieczności wielokrotnego ustawiania wysokości stopki montażowej na odpowiedniej wysokości i odchylania ręcznie ramienia uchylnego, czego wymaga półautomatyczna montażownica. Przy stosowaniu montażownicy automatycznej ustawienie stopki dla jednego koła stosowane jest dla trzech pozostałych, wystarcza jedynie odchylanie kolumny.

Automatyczna montażownica TWC-502.

A. Blokada ramion.

B. Ramię pionowe.

C. Stopka montażowa.

D. Szczęka zaciskowa.

E. Stół obrotowy.

F. Sterowanie mechanizmem szczęk montażowych.

G. Pedał odchylania kolumny.

H. Pedał sterujący szczękami zaciskowymi.

I. Pedał zbijaka.

J. Pedał sterujący obrotem stołu montażowego.

K. Gumowa osłona.

L. Zbijak.

M. Łyżka monterska.

N. Ramię zbijaka.

O. Pojemnik na smar.

P. Rączka zbijaka.

R. Kolumna.

S. Pistolet do pompowania z manometrem ciśnienia.

T. Ramię poziome.

Q. Regulator ciśnienia.

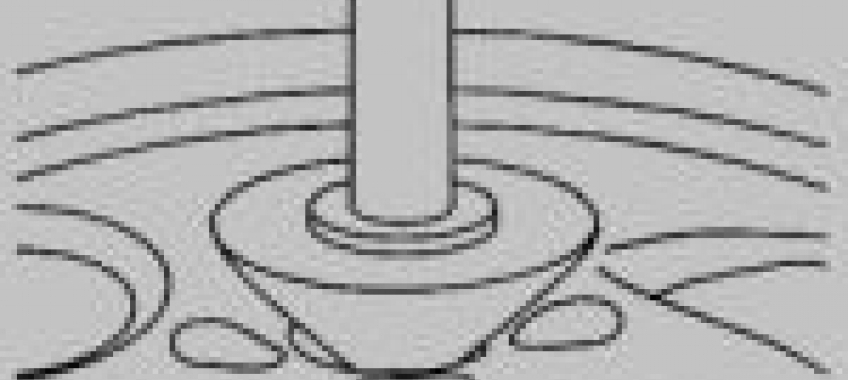

Montażownice automatyczne są wyposażone często w tzw. inflatory, które ułatwiają pompowanie opony bezdętkowej poprzez blokadę powietrzną od strony wewnętrznej koła. Znaczne ilości powietrza wydostające się z otworów usytuowanych w szczękach montażowych tworzą pierścień zaporowy dla powietrza wtłaczanego przez zawór podczas pompowania koła, które wydostaje się na zewnątrz w sytuacji, kiedy opona nie przylega stopką do gniazda obręczy koła.

Większość oferowanych obecnie na rynku montażownic przystosowana jest do obsługi zarówno obręczy stalowych, jak również i aluminiowych. W maszynach tych zarówno metalowe szczęki montażowe, jak i stopka montażowa nie mają bezpośredniego kontaktu z krawędzią obręczy. Maszyna posiada wymienne stopki (metalową do obręczy stalowych i wykonaną z tworzywa sztucznego do obręczy aluminiowych) lub nakładki z tworzywa na stopkę montażową. Na szczęki montażowe oraz łyżkę monterską w takich przypadkach zawsze są stosowane nakładki wykonane z tworzywa.

Zupełnie nowe wymagania dla montażownic spowodowało wprowadzenie do powszechnego użytku opon niskoprofilowych. W oponach tego typu niski profil powoduje, że bok opony jest bardzo sztywny i mało podatny na ugięcia. Montaż i demontaż tego typu opon przy użyciu zwykłej montażownicy jest bardzo utrudniony, a w niektórych przypadkach wręcz niemożliwy.

Do obsługi tego rodzaju opon przeznaczone są montażownice posiadające specjalne oprzyrządowanie w celu maksymalnego ułatwienia operacji demontażu i montażu.

Przykładem tego typu maszyny jest montażownica TWC-502A.

Montażownica TWC-502A.

A. Przesuwana kolumna.

B. Proste ramię.

C. Regulowana rączka.

D. Ramię pionowe.

E. Rolka dociskowa.

F. Profilowany klocek dociskowy.

G. Cylinder unoszący.

H. Talerz podtrzymujący.

I. Stożek dociskowy.

J. Ramię talerza.

K. Jednostka sterująca.

L. Dźwignia podnosząco opuszczająca.

M. Zakrzywione ramię.

N. Przesuwna osłona.

A. Cylinder kolumny pneumatycznej.

B. Blokada ramion.

C. Ramię pionowe.

D. Stopka montażowa.

E. Szczęka zaciskowa.

F. Stół obrotowy.

G. Pedał odchylania kolumny.

H. Pedał sterujący szczękami zaciskowymi.

I. Pedał zbijaka opon.

J. Pedał sterujący obrotem stołu montażowego.

K. Sterowanie mechanizmem szczęk montażowych.

L. Łyżka monterska.

M. Gumowa osłona.

N. Opiekacz.

O. Ramię zbijaka.

P. Kolumna.

Q. Przystawka pneumatyczna.

R. Regulator ciśnienia.

S. Zbiornik sprężonego powietrza.

T. Pedał inflatora.

Urządzenie to wyposażone jest w specjalistyczną pneumatyczną przystawkę umieszczoną z jego prawej strony. Przystawka ta posiada rolkę dociskową, talerz podtrzymujący, stożek dociskowy oraz profilowany klocek dociskowy umieszczony na trójprzegubowym wysięgniku. Regulacja wysokości wszystkich tych narzędzi pomocniczych odbywa się pneumatycznie za pomocą dźwigni sterującej, umieszczonej wygodnie w zasięgu ręki operatora.

Demontaż opony z wykorzystaniem tego typu montażownicy odbywa się następująco: po zamocowaniu koła na stole montażownicy i ustawieniu stopki montażowej, przesuwamy rolkę dociskową przystawki pneumatycznej do brzegu obręczy, wywierając przy jej pomocy nacisk na bok opony. Profilowany klocek dociskowy przystawki pneumatycznej umieszczamy po przeciwnej stronie stopki montażowej, aby dociskał on oponę lekko ku dołowi. Oddzielona dzięki temu stopka opony od obręczy umożliwia łatwe wprowadzenie łyżki.

Zwalniamy następnie rolkę dociskową, dzięki czemu można bez problemu przeciągnąć górną stopkę opony na głowicę monterską. Przed uruchomieniem obrotów stołu należy zwolnić również klocek dociskowy. Zabezpieczeniem przed ponownym wskoczeniem stopki opony na obręcz zapobiega talerz podtrzymujący, dociskający oponę ku górze.

Podczas montażu opony osadzenie dolnej stopki nie stanowi specjalnego problemu. Problemy natomiast mogą się pojawić przy osadzaniu stopki górnej. Po osadzeniu stopki opony na stopce montażowej rolkę dociskową umieszczamy blisko krawędzi obręczy, wywierając nacisk na bok obręczy. W okolicach styku rolki dociskowej z oponą umieszczamy również profilowany klocek dociskowy. Przegubowa konstrukcja wysięgnika, na której umieszczony jest profilowany klocek dociskowy powoduje, że po uruchomieniu obrotu talerza obrotowego profilowany klocek dociskowy podąża za obracającym się kołem, przytrzymując stopkę opony na wysokości rowka obręczy, aż do końca fazy obrotu stołu, dzięki czemu możliwe jest umieszczenie stopki opony we właściwym miejscu.

Montaż opony niskoprofilowej na obręczy z wykorzystaniem montażownicy wyposażonej w specjalną przystawkę pneumatyczną jest wykonywany bez użycia siły rąk operatora. Możliwe jest to dzięki naciskowi wytwarzanemu przez cylinder pneumatyczny ramienia tej przystawki. W celu umożliwienia obsługi obręczy aluminiowych, wszystkie elementy przystawki (rolka dociskowa, profilowany klocek dociskowy, talerz podtrzymujący oraz stożek dociskowy) wykonane są z tworzywa sztucznego wykluczającego ryzyko uszkodzenia powierzchni obręczy.

ogumienie 05.jpg>

W przypadku obsługi opon niskoprofilowych często pojawiają się trudności z samym dociśnięciem koła do szczęk montażowych podczas osadzania go na stole montażowym. Wynikają one z faktu, że niektóre z tych opon mają sztywny i niepodatny bok, znacznie utrudniający uchwycenie obręczy przez szczęki montażowe. Sytuacja taka zmusza operatora do wielokrotnego powtarzania prób uchwycenia obręczy przez szczęki montażowe, ponieważ nie jest on w stanie z wykorzystaniem siły rąk docisnąć koło do stołu montażowego na tyle mocno, aby czynność ta każdorazowo kończyła się sukcesem.

Aby rozwiązać ten problem, przystawkę montażownicy wyposaża się również w stożek dociskowy. Po ułożeniu koła na stole montażowym stożek dociskowy umieszcza się w osi koła i opuszcza pneumatycznie ramię, wywierając tym samym nacisk na koło nacisk gwarantujący każdorazowo prawidłowy uchwyt koła w szczękach montażowych.

mgr Andrzej Kowalewski

Komentarze (0)