Każdy z nas po przyjęciu samochodu do naprawy podłącza skaner diagnostyczny i odczytuje kody. Kody te następnie interpretuje – ocenia, czy wskazane błędy mają znaczenie i wyraźnie sugerują konkretną usterkę, czy też są przypadkowe, dla nas nieważne.

Z punktu widzenia techniki nie ma przypadkowych błędów – zawsze jest powód, dla którego sterownik w wyniku samodiagnozy stwierdził nieprawidłowość. Czy można takie błędy pomijać? Doświadczenie i praktyka podpowiada nam, że nie ma przypadków – zawsze jest jakaś przyczyna, którą należy znaleźć i zbadać. Opiszemy przykłady potwierdzające takie stwierdzenie.

Pierwszym przykładem może być usterka w samochodzie marki Volvo S80 z roku 2010. Radio nie mogło znaleźć stacji. Po włączeniu radia automatycznie następowało wyszukiwanie stacji, co mogło trwać bez końca. Po wyjęciu modułu radia sprawdzone zostały napięcia zasilające. Odczytywanie płyt CD było prawidłowe, wyświetlacz pokazywał komunikaty, nie można było jedynie ustawić fal radiowych. W takich przypadkach pierwsze podejrzenie pada na antenę, dlatego w niej zaczęto szukać przyczyny uszkodzenia. W nowoczesnych samochodach, bogato wyposażonych, mamy do czynienia z rozbudowanym systemem zapewniającym odbiór fal radiowych i telefonu. Anteny są montowane nie tylko na zewnątrz samochodu, ale i w tylnej szybie. Poza tym zawsze mamy do czynienia ze wzmacniaczami antenowymi. Sprawdzenie wszystkich elementów będących na drodze sygnału radiowego jest pracochłonne. Poza tym, aby sprawdzić niektóre podzespoły, trzeba zdemontować (odsłonić) podsufitkę, co jest ryzykowne ze względu na to, że można doprowadzić do odkształcenia. Dlatego lepiej skupić się na diagnostyce i przez pomiary ustalić uszkodzenie z dużym prawdopodobieństwem, aby nie doprowadzić do dodatkowych, niepotrzebnych uszkodzeń.

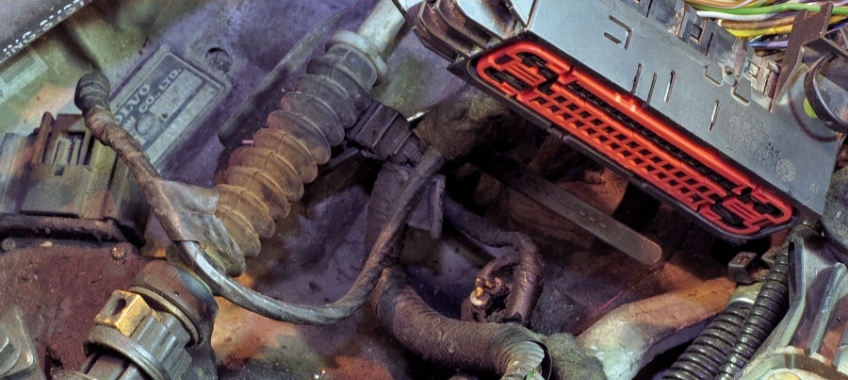

Po zdemontowaniu przedniego panelu sprawdziliśmy stan wszystkich wtyczek urządzenia, gdzie wkłada się płytę CD, a które oznaczone jest jako IAM (Integrated Audio Module) i do którego podłączony jest bezpośrednio przewód antenowy. Poza tym w lewym słupku, przy tylnej szybie umieszczony jest wzmacniacz antenowy (Amplifier). Napięcie zasilające było w porządku i nie było żadnych śladów mechanicznego uszkodzenia. Te działania nie przyniosły żadnych rezultatów, dlatego zaczęliśmy dokładnie badać błędy. Nie mając nadziei na dobrą podpowiedź ze strony autotestów samodiagnozy, które przeprowadzają sterowniki, łączyliśmy się ze wszystkimi układami mającymi wpływ na pracę radioodbiornika. W module IAM był jeden błąd, który przetłumaczyliśmy sobie jako brak zasilania. Ten błąd był dla nas niezrozumiały, ponieważ zasilanie było w jak najlepszym porządku. Jednak błąd nie dawał nam spokoju, dlatego wymontowaliśmy cały moduł, aby go rozebrać. Po zdjęciu metalowych osłon okazało się, że układ scalony, mający bezpośrednie połączenie z przewodem antenowym, był uszkodzony. Widać było, że dostała się woda (albo skropliła) i zniszczyła ten elektroniczny element.

Przyzwyczajeni jesteśmy do tego, że błędy pomagają w ostrych przypadkach, dotyczących – nazwijmy to „poważnych” systemów, a nie wnętrza (układów wewnętrznych) radia. Nie doceniliśmy współczesnej techniki. Ale wniosek jest jeszcze jeden – błędy nie są przypadkowe. Trzeba je zawsze przeczytać i zinterpretować (przemyśleć i przeanalizować).

Przykład drugi. Przez wiele lat byliśmy przyzwyczajani do sytuacji, w której nagłe gaśnięcie silnika oznaczało uszkodzenie czujnika położenia wału korbowego. Zazwyczaj sterownik nie wykazywał żadnych błędów. Potem zaczęto stosować dwa czujniki, położenia wału i wałka rozrządu. Poza tym trzeba pamiętać, że stosowane są różnego rodzaju czujniki, indukcyjne, oparte na zjawisku Halla i oscylacyjne. Jeżeli sterownik silnika wykazał błąd od któregoś z tych czujników, trzeba poddać analizie obydwa czujniki. Dlatego, że każdy z warsztatowców przerabiał takie przypadki, w których „posłuchanie się” skanera przynosiło rozczarowanie. Po wymianie danego czujnika błąd pozostawał. W takich przypadkach trzeba, niestety, poświęcić więcej czasu i „rozpracować” cały temat. A to oznacza sprawdzenie, czy czujniki są odpowiednio dobrane do danego silnika. Katalogi powielają błędy i pomimo wymiarów i takich samych wtyczek są stosowane różne czujniki. Zazwyczaj słyszymy od klienta, że na pewno czujnik jest w porządku, ponieważ założony jest nowy. Dokładna diagnostyka oznacza dla warsztatowca dokładne sprawdzanie wszystkiego. A więc także weryfikację zamontowanych elementów. Ta nieufność okazuje się często bardzo pomocna.

Przykład trzeci. Ciekawym przypadkiem jest przepływomierz do Volvo 850 o numerze 0 280 217 002. Napięcie pojawiające się na pinie numer cztery, będące sygnałem obciążenia, ma inny zakres niż ten, do którego jesteśmy przyzwyczajeni. W większości napięcie spoczynkowe (po włączeniu zapłonu) wynosi około jednego wolta. Natomiast w tym przepływomierzu wynosi ono około 2,8 V. Jeżeli nie będzie właściwego napięcia, to sterownik od razu, bez uruchamiania silnika, zarejestruje błąd przepływomierza. Niestety, na rynku sprzedawane są przepływomierze, które mają złą charakterystykę. Jeżeli nie sprawdzamy charakterystyki nowych części, to narażamy się na marnowanie czasu, domyślanie się, co jest powodem złej pracy silnika i wpisywania błędu. Sterownik rejestruje błędy na podstawie konkretnych, niepasujących wartości napięć. Można powiedzieć, że jest bardzo „obiektywny”. Ma w swojej pamięci zapisane napięcia, jakich oczekuje od czujników. Jeżeli nastąpi przekroczenie tych wartości, to sygnalizuje, w jakim obwodzie jest nieprawidłowość. Ponieważ są to bardzo ścisłe zjawiska, nie można mówić o tym, że sterownik „nałapał” błędów. Za każdym błędem kryje się konkretne zjawisko fizyczne, konkretne liczby. Dlatego musimy takie sprawy logicznie wyjaśniać do samego końca.

Pierwszy przykład dotyczył Volvo, a więc zakończymy kolejnym przykładem samochodu tej marki. Naprawiający samochody Volvo wiedzą, że częstym błędem jest sprawa blokady kierownicy. Są przypadki, kiedy rzeczywiście ten element jest zepsuty. Ale zanim podejmiemy decyzję o wymianie blokady kierownicy, powinniśmy wszystko sprawdzić, a przede wszystkim zasilanie tego urządzenia. W wielu modelach zasilanie przychodzi z centralnego modułu zwanego CEM. To on podaje napięcie potrzebne do pracy blokady kierownicy. Warsztatowcy mający doświadczenie z tą marką wiedzą, że jest to też słabszy element, ulegający zepsuciu. Odczytanie błędu to dopiero początek pracy, a nie zdecydowany wyrok pokazujący, co jest do wymiany. Zawsze musimy poświęcić czas na dokładne sprawdzanie, badanie, mierzenie napięć zasilających i sygnałów.

Komentarze (0)