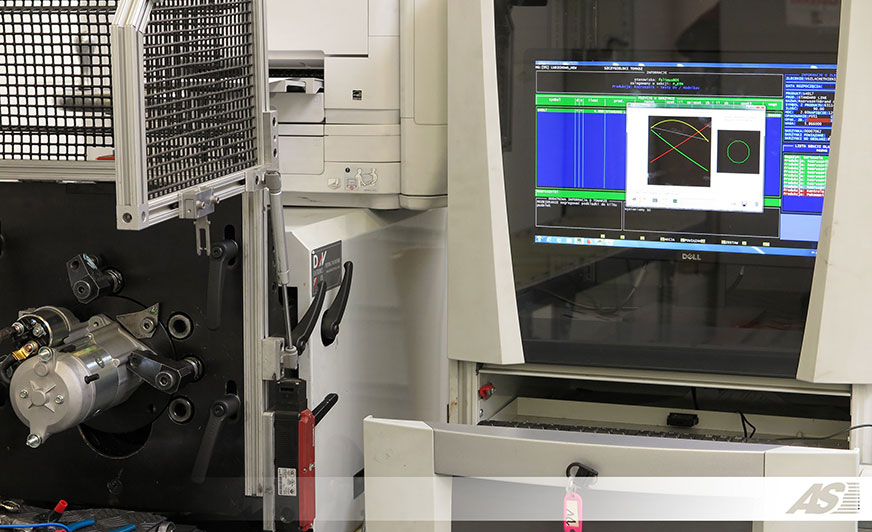

Kontrola parametrów technicznych zmontowanego rozrusznika

Regeneracja to dawanie drugiego życia produktom. Proces ten jest także alternatywą dla zakupu nowej części, który może wiązać́ się̨ z wysokimi kosztami.

Regeneracja przeprowadzana jest przy użyciu zaawansowanych urządzeń́, zgodnie z wysokimi normami jakości i standardami montażu urządzenia z nowych części w zakładzie produkcyjnym firmy.

Zużyte elementy są wymieniane, a sprawne poddawane testom. W AS-PL nie regeneruje się uszkodzonych obudów, łożysk i elektroniki regulatora – są one wymieniane na nowe. Obecnie możliwości montażu produktów regenerowanych w firmie wynoszą około 15 tys. sztuk miesięcznie.

Regeneracja produktowa i ekologia mogą iść́ ze sobą w parze, jeśli producenci podchodzą do tego tematu w sposób odpowiedzialny i świadomy. Proces ten wykonywany jest w taki sposób, aby ograniczyć́ ślad węglowy oraz zminimalizować́ negatywny wpływ na środowisko i oszczędzić́ cenne surowce, jak woda, żelazo, miedź, magnez, stal, aluminium czy prąd. Z ekologicznego punktu widzenia regeneracja ma tyle samo zalet co klasyczny recykling. W jej trakcie wyszkoleni pracownicy AS-PL są w stanie odzyskać́ niemal każdy sprawny element, wchodzący w skład kompletnego rozrusznika lub alternatora. W zależności od rodzaju części do ich regeneracji potrzeba od 50% do 90% mniej materiałów niż w przypadku wytworzenia identycznego elementu od podstaw.

Decydując się na zakup produktu regenerowanego, redukujemy ilość́ odpadów, gdyż kupujemy element używany. Bez tego procesu wszystkie rdzenie trafiałyby w całości na wysypiska.

Z ekonomicznego punktu widzenia produkt regenerowany jest atrakcyjną kosztowo alternatywą w stosunku do zakupu nowego. Warto także zauważyć́, iż ten zregenerowany w sposób profesjonalny nie odbiega właściwościami od jego odpowiednika OEM (Original Equipment Manufacturer) oraz ma gwarancję producenta. Przy regeneracji alternatora/rozrusznika w Zakładzie Produkcyjnym AS-PL mają zastosowanie takie same standardy, jak w przypadku montażu zupełnie nowego urządzenia.

Poszczególne testy, jakim poddawany jest regenerowany rdzeń́, pozwalają od razu wyeliminować́ uszkodzone elementy nienadające się do dalszego procesu, a co za tym idzie – obciążenie maszyn i ludzi zajmujących się kolejnymi etapami regeneracji.

Każdy produkt otrzymuje potwierdzenie przeprowadzonego testu końcowego (raport), który świadczy o jego sprawności i niezawodności.

Etapy regeneracji

Pozyskanie rdzeni

Do procesu pozyskiwane są rdzenie (tzw. core’y, czyli alternatory i rozruszniki) oraz pozostałe części. Do AS-PL trafiają te, które spełniają restrykcyjne wymogi firmy i obowiązujące normy. Pozyskują je wyspecjalizowane zakłady z szeroką wiedzą w tej dziedzinie.

Weryfikacja rdzenia

Kolejny etap to wstępna analiza stanu oraz sklasyfikowanie tzw. rdzenia produktu. Jeśli spełnia on przyjęte normy jakościowe, to otrzymuje numer identyfikacyjny i zostaje zdekompletowany, rozłożony na części pierwsze. Po stwierdzeniu nieprzydatności pojedynczych podzespołów lub ostatecznie całego rdzenia zostają one zutylizowane w sposób ekologiczny, zgodnie z przyjętymi normami.

Uszlachetnianie

Na tym etapie podzespoły, które przeszły testy, trafiają do parku maszyn, m.in. do myjni. Podlegają tu procesom, takim jak uszlachetnianie i odświeżanie. Potem są przekazywane do tzw. wyspecjalizowanych gniazd roboczych, sprofilowanych pod konkretny podzespół. Są tu rozkładane na części i poddawane regeneracji. Wirniki i stojany są lakierowane. Zabiegi te mają umożliwić uniknięcie przebić́ izolacji oraz zabezpieczenie przed korozją elementów stalowych. Następnie elementy są składane, a podzespoły elektryczne i elektroniczne poddawane szczegółowej analizie. Jeśli wynik oceny jest pozytywny, zostają zabezpieczone, opisane i zmagazynowane w celu kompletacji do montażu.

Kompletacja

Podczas tego etapu elementy, które przeszły proces regeneracji, składane są w całość́. Na oddzielnych stanowiskach wykonywane są kolejno odpowiednie czynności, a wieńczy je montaż. Następnie produkt przechodzi test wstępny, podczas którego sprawdzane są poprawność́ montażu (brak miejsc ocierania czy oporów mechanicznych podczas pracy elementów łożyskowanych) oraz działanie układu elektrycznego. Jeśli z pozyskanych podzespołów nie można skompletować́ produktu, są one magazynowane. Zostaną wykorzystane np. podczas kolejnej kompletacji do montażu.

Test końcowy

Ostatni etap procesu przeprowadzany jest w trybie automatycznym na urządzeniach renomowanej marki D&V Electronics (ST-16, ST-24, ST-116, ALT-98, ALT-198, BSG-198). Wygenerowany na zakończenie raport potwierdza pomyślne przejście produktu przez serię testów. Jest on umieszczany wraz z produktem w pudełku i trafia na półkę magazynową, gdzie oczekuje na dostarczenie do sieci dystrybutorów.

Wynikiem przeprowadzonej w sposób profesjonalny regeneracji jest produkt, którego właściwości nie odbiegają od jego odpowiednika OEM. Jeśli jakiś nie przejdzie testu końcowego, trafia do dalszej weryfikacji celem odnalezienia i usunięcia przyczyny.

Komentarze (0)