silników z systemem OBDII/EOBD (2)

Temat tego artykułu to klucz do diagnostyki współczesnych silników z zapłonem iskrowym (ZI), w tym również analizy składu spalin, wykonywanej przez pracowników serwisów. Materiał, który prezentuję, nie został zaczerpnięty żadnego źródła. Powstał po lekturze wielu książek i materiałów szkoleniowych, rozmowach z konstruktorami z firm branży samochodowej oraz moich własnych testach. Opisy zagadnień są trochę uproszczone, ale to nie wpływa na prawidłowość opisu zagadnień. Przypuszczam, że opisywane w tym artykule procesy, które dotyczą programu sterownika silnika ZI, z systemem diagnostyki pokładowej standardu OBDII/EOBD, przebiegają tak samo lub podobnie w większości samochodów z takimi silnikami.

Czas wtrysku

Czas wtrysku to czas trwania impulsu elektrycznego, który otwiera wtryskiwacz benzyny. Nie jest to równoznaczne z czasem, przez który wtryskiwacz jest rzeczywiście otwarty. Obliczona przez sterownik wartość czasu wtrysku pozwala na wtryśnięcie dawki paliwa o przewidzianej w programie sterownika objętości tylko wówczas, gdy:

- ciśnienie w listwie paliwa zasilającej wtryskiwacze benzyny jest prawidłowe;

- wtryskiwacz benzyny jest sprawny pod względem mechanicznym i elektrycznym;

- wtryskiwacz benzyny jest zanieczyszczony w stopniu niewpływającym istotnie na jego pracę i wielkość wtryskiwanej dawki paliwa.

Procedura doboru czasu wtrysku benzyny przez program sterownika silnika ZI, z systemem diagnostyki pokładowej standardu OBDII/EOBD

Jej schemat blokowy przedstawia rys. 7. Kolejne punkty poniższego opisu odnoszą się do poszczególnych bloków schematu.

Blok nr 1 programu sterownika (rys. 7)

Dla występujących w danej chwili warunków pracy silnika, charakteryzowanych parą wartości:

- prędkość obrotowa silnika;

- obciążenie silnika (w aktualnych konstrukcjach silników są to ciśnienie bezwzględne w kolektorze dolotowym silnika lub masa zasysanego powietrza);

program sterujący silnika odczytuje z tabeli w pamięci ROM sterownika tzw. bazowy czas wtrysku tB.

Tabela z wartościami bazowych czasów wtrysku jest opracowana przez producenta silnika. Takie same silniki, z takim samym programem sterującym, spełniające wymagania tej samej homologacyjnej normy emisji spalin, mają w pamięci ROM taką samą tabelę bazowych czasów wtrysku.

Wartości bazowych czasów wtrysku i wszystkie inne dane w pamięci ROM:

- nie są tracone, gdy sterownik nie jest zasilany napięciem;

- nie są zmieniane przez program sterujący pracą silnika, bo nie ma on możliwości zapisu w pamięci ROM - może z niej tylko odczytywać dane.

Bazowy czas wtrysku:

- dla określonych warunków pracy silnika;

- przy określonych wartościach: temperatury silnika, temperatury powietrza dolotowego, napięcia w instalacji elektrycznej samochodu oraz przy stojącej nieruchomo przepustnicy; powinien zapewnić powstanie mieszanki paliwowo-powietrznej o składzie wymaganym przez program sterownika (zależy on od aktualnych warunków pracy silnika). W rzeczywistych warunkach pracy silnika warunek ten jest praktycznie niemożliwy do spełnienia. Zmieniają się bowiem wartości wielu wielkości oraz występuje wiele czynników (tzw. zakłóceń), które wpływają na skład mieszanki paliwowo-powietrznej.

Aby w każdych warunkach pracy danego egzemplarza silnika wartość czasu wtrysku zapewniała powstanie mieszanki o składzie możliwie bliskim wymaganemu, wartość bazowego czasu wtrysku jest poddawana kolejnym korekcjom.

Rys. 7. Schemat blokowy procedur obliczania i adaptacji czasu wtrysku przez program sterownika silnika ZI, z systemem diagnostyki pokładowej standardu OBDII/EOBD. Opis w tekście artykułu.

Blok nr 2 programu sterownika (rys. 7)

Znamy wiele wielkości i czynników, które wpływają na skład mieszanki paliwowo--powietrznej. Jednak występowanie tylko niektórych można w sposób akceptowalny technicznie i ekonomicznie stwierdzić lub zmierzyć, a ich wpływ na skład mieszanki paliwowo-powietrznej ująć w programie sterownika silnika w postaci charakterystyk.

W bloku nr 2 programu jest wykonywana korekcja bazowego czasu wtrysku tB, nazwana korekcją 1. Uwzględnia ona wpływ wybranych wielkości, których wartości mierzy sterownik, na skład mieszanki paliwowo-powietrznej. Wpływ każdej z wybranych wielkości na skład mieszanki paliwowo-powietrznej określa tzw. współczynnik korekcyjny składu mieszanki:

kTS - określa wpływ temperatury silnika;

kTD - określa wpływ temperatury

powietrza;

kV - określa wpływ napięcia w instalacji

elektrycznej;

kPR - określa wpływ szybkości otwierania lub zamykania przepustnicy.

Dla zmierzonej aktualnej wartości każdej z wybranych wielkości, program sterownika odczytuje z pamięci ROM wartość współczynnika korekcyjnego składu mieszanki.

Czas wtrysku po korekcji 1 jest obliczany według wzoru (1):

tK1 = tB x kTS x kTD x kV x kPR

w którym:

tK1 - czas wtrysku po korekcji 1 [ms];

tB - bazowy czas wtrysku [ms];

kTS, kTD, kV i kPR - współczynniki korekcyjne składu mieszanki.

Każdy współczynnik korekcyjny składu mieszanki może przyjmować następujące wartości, które oznaczają:

- ( kTS, kTD, kV, kPR) = 1 – brak korekcji czasu wtrysku;

- ( kTS, kTD, kV, kPR) > 1 – zwiększenie czasu wtrysku (wzbogacenie mieszanki);

- 0 < (kTS, kTD, kV, kPR) < 1 – zmniejszenie czasu wtrysku (zubożenie mieszanki).

Blok nr 3 programu sterownika (rys. 7)

W tym bloku jest uwzględniony wpływ na skład mieszanki paliwowo-powietrznej wielkości lub czynników, których występowania sterownik nie może bezpośrednio stwierdzić przez pomiar, względnie jest to trudne techniczne lub kosztowne, dlatego rezygnujemy z tego. Ponadto, jeśli nawet wiemy o ich występowaniu, to nie ma możliwości określenia ich wpływu na skład mieszanki paliwowo-powietrznej w postaci charakterystyk w programie sterownika silnika lub jest to bardzo trudne i rezygnujemy z tego. Takimi czynnikami są między innymi:

- błędy korekcji wpływu na skład mieszanki paliwowo-powietrznej wybranych wielkości, mierzonych przez sterownik (patrz poprzedni punkt);

- różnice w składzie lub jakości paliwa;

- zmiany oporów przepływu przez filtr powietrza lub paliwa, spowodowane zanieczyszczeniami;

- zanieczyszczenie wtryskiwaczy benzyny;

- zużycie części silnika;

- nieszczelności układu dolotowego;

- zmiany ciśnienia atmosferycznego (jeśli w układzie sterowania silnika nie ma czujnika mierzącego to ciśnienie).

Do tej grupy zaliczamy też takie uszkodzenia silnika i jego układów, których system diagnostyki pokładowej standardu OBDII/EOBD nie jest w stanie wykryć, a wpływają one na zmianę składu mieszanki paliwowo-powietrznej. W bloku nr 3 programu jest wykonywana korekcja 2 czasu wtrysku. Uwzględnia ona sumaryczny wpływ na skład mieszanki paliwowo-powietrznej tych wszystkich czynników lub wielkości, których indywidualny wpływ na skład mieszanki paliwowo-powietrznej nie jest możliwy do zmierzenia lub stwierdzenia. Jej wartość określa parametr LONG FT X, w oznaczeniu którego:

- LONG FT to skrót od słów “Long Term Fuel Trim”;

- X oznacza numer bloku cylindrów silnika, którego dotyczy parametr.

Po polsku parametr LONG FT X nazywamy “długookresową korekcją dawki paliwa zasilającego blok cylindrów nr X silnika”.

Przykładowo:

- parametr o oznaczeniu LONG FT 1 informuje o długookresowej korekcji dawki paliwa dla bloku cylindrów nr 1 silnika;

- jeśli silnik jest podzielony na bloki cylindrów nr 1 i 2, to program sterownika traktuje je jako dwa oddzielne silniki, dlatego wyznacza dwa parametry LONG FT 1 i LONG FT 2, które określają długookresowe korekcje dawek paliwa dla bloków cylindrów nr 1 i 2.

Wartość każdego z parametrów LONG FT X określa procedura adaptacji czasu wtrysku (opisuję ją w dalszej części artykułu).

Czas wtrysku po korekcji 2 jest obliczany według wzoru (2):

w którym:

- tK12 – czas wtrysku po korekcjach 1 i 2 [ms];

- tK1 – czas wtrysku po korekcji 1 (patrz wzór (1) i jego opis) [ms];

- LONG FT X – długookresowa korekcja dawki paliwa dla bloku cylindrów nr X silnika [%];

Parametr LONG FT X może przyjmować następujące wartości, które oznaczają:

- LONG FT X = 0% – brak korekcji czasu wtrysku;

- 0% < LONG FT X < 100% – zwiększenie czasu wtrysku (wzbogacenie mieszanki);

- -100% < LONG FT X < 0% - zmniejszenie czasu wtrysku (zubożenie mieszanki).

Wartość każdego parametru LONG FT X można odczytać z programu sterownika czytnikiem OBD.

Blok nr 4 programu sterownika (rys. 7)

Warunki pracy silnika dzielimy na dwie grupy:

1. warunki pracy, w których skład mieszanki paliwowo-powietrznej zasilającej blok cylindrów silnika jest regulowany, z wykorzystaniem sygnału jednego lub dwóch czujników tlenu zamontowanych w jego układzie wydechowym (rys. 8) – mówimy wówczas, że układ regulacji składu mieszanki pracuje w tzw. pętli zamkniętej;

2. warunki pracy, w których skład mieszanki paliwowo-powietrznej zasilającej blok cylindrów silnika nie jest regulowany, czyli sygnał żadnego z czujników tlenu nie jest w tym celu wykorzystywany - mówimy wówczas, że układ regulacji składu mieszanki pracuje w tzw. pętli otwartej.

Od tego czy układ regulacji składu mieszanki pracuje w pętli zamkniętej, czy otwartej, zależy dalsza praca programu obliczającego wartość czasu wtrysku. Omawiam to szczegółowo w następnych punktach.

Obliczanie czasu wtrysku w bloku nr 4 przy pracy układu regulacji składu mieszanki w pętli zamkniętej Układ regulacji składu mieszanki silnika z systemem OBDII/EOBD, zaczyna pracę nie później niż 15 sekund od chwili uruchomienia silnika. Układ regulacji składu mieszanki pracuje w pętli zamkniętej w następujących warunkach pracy silnika:

- na biegu jałowym;

- w zakresie stałych małych i średnich obciążeń (do ok. 3/4 skoku pedału gazu, mierząc od jego pozycji w stanie nienaciśniętym);

- podczas łagodnego przyspieszania.

Zadaniem układu regulacji składu mieszanki, pracującego w pętli zamkniętej, jest utrzymanie możliwie ciągłego zasilania silnika mieszanką o składzie zmieniającym się w niewielkim zakresie (oscylującym) w stosunku do wymaganego przez program sterownika składu mieszanki, mimo zmieniających się warunków pracy silnika oraz działania wielu czynników, które wpływają na skład mieszanki. Ze względu na obecność w układach wylotowych większości silników trójfunkcyjnych konwerterów katalitycznych, przy pracy układu regulacji składu mieszanki w pętli zamkniętej program sterownika wymaga zasilania silnika mieszanką o składzie stechiometrycznym, charakteryzowanym wartością współczynnika lambda (l) = 1. Układ regulacji składu mieszanki silnika z systemem OBDII/EOBD wykorzystuje podczas pracy w pętli zamkniętej (alternatywnie):

- tylko sygnał regulacyjnego czujnika tlenu, o oznaczeniu O2S X1 (rys. 8);

- sygnały regulacyjnego i prowadzącego czujnika tlenu; prowadzący czujnik tlenu ma oznaczenie O2S XZK i jest zamontowany za konwerterem katalitycznym (rys. 8).

Układ regulacji składu mieszanki realizuje swoje zadanie przez chwilowe zmiany czasu wtrysku. Prześledźmy jak w warunkach ustalonych pracuje układu regulacji składu mieszanki, który wykorzystuje tylko sygnał regulacyjnego czujnika tlenu O2S X1 typu dwustanowego/napięciowego. Przypomnę, że czujnik tlenu typu dwustanowego umożliwia tylko określenie czy spalona mieszanka była uboga, czy bogata.

1. Bezpośrednio po przejściu silnika do pracy w nowych warunkach (charakteryzują je prędkość obrotowa i obciążenie silnika), początkowa wartość czasu wtrysku tW (pkt. A na rys. 9b) jest równa obliczonej w bloku nr 3 (rys. 7) wartości czasu wtrysku tK12.

2. Po otwarciu wtryskiwaczy na czas tW = tK12, wtryśnięta dawka paliwa utworzyła mieszankę. Po jej spaleniu, z sygnału regulacyjnego czujnika tlenu O2S X1 układ regulacji składu mieszanki dowiedział się, że była to mieszanka uboga (przyjmuję tak w tym przykładzie) - pkt 1 na rys.9a (wartość napięcia sygnału napięciowego czujnika tlenu niższa od wartości napięcia odniesienia (0,45V) oznacza, że spalona mieszanka była uboga). W następstwie tej informacji, układ regulacji składu mieszanki stopniowo zwiększa czas wtrysku tW, celem wzbogacenia mieszanki - odcinek A-B na rys. 9b.

3. Wzbogacanie mieszanki trwa do chwili, w której układ regulacji składu mieszanki dowiaduje się z sygnału regulacyjnego czujnika tlenu O2S X1, że spalana mieszanka jest już mieszanką bogatą - pkt 2 na rys.9a (wartość napięcia sygnału napięciowego czujnika tlenu wyższa od wartości napięcia odniesienia (0,45V) oznacza, że spalona mieszanka była bogata). W następstwie tej informacji, układ regulacji składu mieszanki zmniejsza wartość czasu wtrysku tW - najpierw skokowo, a potem stopniowo, celem zubożenia mieszanki - odcinek B-C na rys. 9b.

4. Zubażanie mieszanki trwa do chwili, w której układ regulacji składu mieszanki dowiaduje się z sygnału regulacyjnego czujnika tlenu O2S X1, że spalana mieszanka jest już mieszanką ubogą - pkt 3 na rys. 9a. W następstwie tej informacji, układ regulacji składu mieszanki zwiększa czas wtrysku tW - najpierw skokowo, a potem stopniowo, celem wzbogacenia mieszanki - odcinek C-D na rys. 9b.

5. Wzbogacanie mieszanki trwa do chwili, w której układ regulacji składu mieszanki dowiaduje się z sygnału regulacyjnego czujnika tlenu O2S X1, że spalana mieszanka jest już mieszanką bogatą - pkt 4 na rys. 9a. W następstwie tej informacji, układ regulacji składu mieszanki zmniejsza ponownie wartość czasu wtrysku tW - najpierw skokowo, a potem stopniowo, celem zubożenia mieszanki – odcinek D-E na rys.9b.

6. Zmiany napięcia sygnału regulacyjnego czujnika O2S X1 pomiędzy punktami 2 i 4 (rys. 9a) to jeden cykl regulacyjny składu mieszanki. Odpowiada mu cykl zmian czasu wtrysku pomiędzy punktami B i D (rys. 9b).

Sygnał prowadzącego czujnika tlenu O2S XZK, jest wykorzystywany wówczas przez układ regulacji składu mieszanki, gdy wskutek zużycia eksploatacyjnego lub uszkodzenia regulacyjnego czujnika tlenu O2S X1 średni skład spalanej mieszanki, regulowany tylko z wykorzystaniem sygnału regulacyjnego czujnika tlenu, nie jest równy wymaganemu przez program sterownika składowi mieszanki (z uwzględnieniem założonej tolerancji). Średni skład spalanej mieszanki jest określany przez układ regulacji składu mieszanki na podstawie sygnału prowadzącego czujnika tlenu O2S XZK. Do tego zagadnienia powrócę w następnej części artykułu.

Rys. 8. Oznaczenia czujników tlenu w układzie wylotowym bloku cylindrów nr X silnika ZI, z systemem diagnostyki pokładowej standardu OBDII/EOBD. W typowym układzie wylotowym silnika, przedstawionym na tym rysunku, prowadzący czujnik tlenu zamontowany za trójfunkcyjnym konwerterem katalitycznym jest drugim czujnikiem tlenu, dlatego jego ogólne oznaczenie - O2S XZK należy zastąpić oznaczeniem O2S X2.

O chwilowych zmianach czasu wtrysku, które są wynikiem pracy układ regulacji składu mieszanki, informuje parametr SHRT FT X. W oznaczeniu parametru:

- SHRT FT to skrót od słów “Short Term Fuel Trim”;

- X oznacza numer bloku cylindrów silnika, którego dotyczy parametru.

Po polsku parametr LONG FT X nazywamy “chwilową korekcją dawki paliwa zasilającego blok cylindrów nr X silnika”.

Przykładowo:

- parametr o oznaczeniu SHRT FT 1 informuje o wartości chwilowej korekcji dawki paliwa dla bloku cylindrów nr 1 silnika;

- jeśli silnik jest podzielony na bloki cylindrów nr 1 i 2, to program sterownika traktuje je jako dwa oddzielne silniki, dlatego wyznacza dwa parametry SHRT FT 1 i SHRT FT 2, które określają wartości chwilowych korekcji dawek paliwa dla bloków cylindrów nr 1 i 2.

Układ regulacji składu mieszanki (korekcja 3) oblicza czas wtrysku według wzoru (3):

w którym:

- tK123 – czas wtrysku po korekcjach 1, 2 i 3 [ms];

- tK12 – czas wtrysku po korekcjach 1 i 2 (patrz wzór (2) i jego opis) [ms];

- SHRT FT X – chwilowa korekcja dawki paliwa dla bloku cylindrów nr X silnika [%].

Parametr SHRT FT X może przyjmować następujące wartości, które oznaczają:

- SHRT FT X = 0% – brak korekcji czasu wtrysku;

- 0% < SHRT FT X < 100% – zwiększenie czasu wtrysku (wzbogacenie mieszanki);

- -100% < SHRT FT X < 0% – zmniejszenie czasu wtrysku (zubożenie mieszanki).

Wartości parametru SHRT FT X można odczytać z programu sterownika czytnikiem OBD - patrz rys.9c. Chcę w tym miejscu uwrażliwić diagnostów, że wszystkie czytniki OBD lub testery diagnostyczne odczytują wartości każdego z parametrów z programu sterownika (z lub bez systemu OBDII/EOBD) tylko kilka razy na sekundę. Na wykresie wyświetlanym na ekranie testera, prezentującym zmianę wartości parametru w czasie, odcinki wykresu pomiędzy dwie odczytanymi wartościami parametru przedstawiają prawdopodobny przebieg zmiany wartości parametru. Aby to podkreślić, na wykresach wartości parametrów tworzonych przez testery AMX530 firmy Automex, wyróżnione są punkty wykresu, w których wartości parametrów zostały odczytane z programu sterownika. Powyższa cecha wykresów wartości parametrów, odczytywanych przez testery diagnostyczne, ma znaczenie szczególnie przy przebiegach szybkozmiennych. Wykres wartości parametru SHRT FT X jest wykresem tego typu. Proszę zauważyć, że wykres wartości parametru SHRT FX X (rys. 9c) to lekko “zdeformowany” wykres czasu wtrysku tW (rys. 9b). Oba wykresy powinny mieć ten sam kształt, bo wartości parametru SHRT FX X informują o zmianach wartości czasu wtrysku. Uwaga! - w większości samochodów, parametr SHRT FT X informuje o zmianach czasu wtrysku, które są wynikiem pracy układu regulacji składu mieszanki. Są jednak samochody, w których parametr SHRT FT X informuje o zmianach składu mieszanki spalonej przez silnik, w stosunku do wymaganego przez program sterownika składu mieszanki, podczas pracy układu regulacji składu mieszanki. O tym, jak rozpoznać w samochodzie, o czym informuje parametr SHRT FT X, napiszę w dalszej części artykułu.

Procedura adaptacji czasu wtrysku przy pracy układu regulacji składu mieszanki w pętli zamkniętej

Program sterownika wykorzystuje procedurę adaptacji czasu wtrysku, jeśli spełnione są trzy warunki:

- silnik pracuje w warunkach, w których układ regulacji składu mieszanki pracuje w pętli zamkniętej;

- temperatura płynu w układzie chłodzenia silnika przekroczyła 80OC;

- temperatura powietrza w układzie dolotowym silnika jest niższa niż 90OC (warunek podawany przez firmę VW).

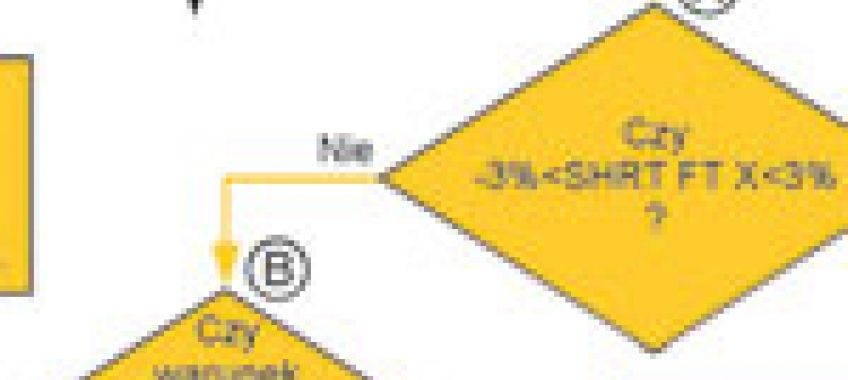

Warunki nr 2 i 3 gwarantują, że silnik pracuje w prawidłowym zakresie temperatur roboczych. Algorytm procedury adaptacji czasu wtrysku jest przedstawiony na rys. 7 i opisany poniżej.

1. Wartość parametru SHRT FT X informuje o zmianach czasu wtrysku, będących wynikiem pracy układu regulacji składu mieszanki w pętli zamkniętej (blok nr 4 programu, rys. 7). Program sterownika sprawdza czy zakres zmian wartości parametru SHRT FT X jest w zakresie prawidłowym ±3% (blok A programu sterownika, rys. 7). W tym zakresie zmienia się wartość parametru SHRT FT X na odcinkach C1 i C3 wykresu na rys. 9c, która informuje o zmianach czasu wtrysku, odpowiednio na odcinkach A-F i I-K wykresu na rys. 9b.

Jeśli wartość parametru SHRT FT X zmienia się w zakresie prawidłowym ±3%, to oznacza, że wartość czasu wtrysku tK12, po korekcjach 1 i 2, została obliczona prawidłowo. Program sterownika nie zmienia więc wartości parametru LONG FT X w bloku nr 3 programu.

2. Na skład mieszanki paliwowo-powietrznej zasilającej silnik wpływa wiele czynników. W każdej chwili, niewiadomo z jakiej przyczyny (dla sterownika), może się on zmienić. Wówczas układ regulacji składu mieszanki szuka zakresu czasu wtrysku, który ponownie zapewni zasilanie silnika mieszanką o składzie zmieniającym się w niewielkim zakresie (oscylującym) w stosunku do wymaganego przez program sterownika składu mieszanki. Zobaczmy to na przykładzie.

Sygnał regulacyjnego czujnika tlenu O2S X1, pomiędzy punktami 5 i 6 wykresu na rys. 9a, informuje układ regulacji składu mieszanki, że silnik spala mieszankę ubogą. Aby zasilić silnik mieszanką bogatą, układ regulacji składu mieszanki zwiększa czasu wtrysku – odcinek E-F-G wykresu na rys. 9b. W punkcie 6 (rys. 9a) sygnał regulacyjnego czujnika tlenu O2S X1 informuje układ regulacji składu mieszanki o tym, że silnik spalił mieszankę bogatą, dlatego w pkt.G (rys. 9b) rozpoczyna się zmniejszanie czasu wtrysku, które zapoczątkowuje okres cyklicznych zmian składu mieszanki, w stosunku do wymaganego przez program sterownika składu mieszanki. Dowodem tych zmian jest cykliczna zmiana sygnału regulacyjnego czujnika tlenu O2S X1 – odcinek pomiędzy punktami 6 i 7 wykresu na rys. 9a, oraz wynikająca z nich zmiana czasu wtrysku - pomiędzy punktami G i H wykresu na rys. 9b.

3. Ponownie jakiś czynnik spowodował, że przez dłuższy okres - pomiędzy punktami 7 i 8 wykresu na rys.9a, silnik spalał mieszankę bogatą, o czym świadczy sygnału regulacyjnego czujnika tlenu O2S X1. Aby silnik ponownie spalił mieszankę ubogą, układ regulacji składu mieszanek znacznie zmniejsza czas wtrysku, – odcinek H-I-J wykresu na rys. 9b. W punkcie 8 (rys. 9a) sygnał regulacyjnego czujnika tlenu O2S X1 informuje układ regulacji składu mieszanki, że silnik spalił mieszankę ubogą, dlatego w pkt. J (rys. 9b) rozpoczyna się zwiększanie czasu wtrysku, które zapoczątkowuje okres cyklicznych zmian składu mieszanki, w stosunku do wymaganego przez program sterownika składu mieszanki. Dowodem tych zmian jest cykliczna zmiana sygnału regulacyjnego czujnika tlenu O2S X1 - odcinek pomiędzy punktami 8 i 9 wykresu na rys.9a, oraz wynikająca z nich zmiana czasu wtrysku - pomiędzy punktami J i K wykresu na rys.9b.

4. Na odcinku C2 (rys. 9c) wykresu parametru SHRT FT X część jego wartości jest poza zakresem prawidłowym ±3% (ZP). Jest to spowodowane zmianami wartości czasu wtrysku na odcinku wykresu pomiędzy punktami F i I wykresu na rys. 9b.

Jeśli program sterownika (blok A programu sterownika, rys. 7) stwierdzi, że wartości parametru SHRT FT X przekraczają zakres prawidłowy ±3%, to następnie sprawdza przez ile cykli pracy silnika (jeden cykl to dwa obroty wału korbowego silnika), wartości parametru SHRT FT X były poza zakresem prawidłowym ±3% (blok B programu sterownika, rys. 7).

5. Jeśli wartości parametru SHRT FT X były poza zakresem prawidłowym ±3%, przez mniejszą niż określona w programie ilość cykli pracy silnika, to w programie sterującym pracą silnika przyjęto (według informacji DaimlerChrysler i GM), że wpływ czynników wymuszających zmianę składu mieszanki ma charakter chwilowy i nie powoduje zmiany wartości parametru LONG FT X (bloku nr 3 programu, rys. 7).

6. Jeśli wartości parametru SHRT FT X były poza zakresem prawidłowym ±3%, przez równą lub większą niż określona w programie ilość cykli pracy silnika, to program sterujący pracą silnika przyjmuje, że wpływ czynników powodujących zmianę składu mieszanki na charakter trwały. Dlatego program sterownika określa nową wartość parametru LONG FT X w bloku nr 3 (rys. 7), aby wartości parametru SHRT FT X zmieniały się w zakresie prawidłowym ±3% (spełniały warunek -3% < SHRT FT X < 3%). Program sterownika wymaga bowiem, aby zmiany czasu wtrysku, będące wynikiem pracy układu regulacji składu mieszanki w pętli zamkniętej, mieściły się w zakresie ±3%, w stosunku do wartości czasu wtrysku po korekcji obliczonej w bloku nr 3 (rys. 7). Tę procedurę nazywamy adaptacją czasu wtrysku. Parametr LONG FT X jest nazywany również współczynnikiem adaptacyjnym czasu wtrysku. Warunki pracy silnika, charakteryzowane przez prędkość obrotową i obciążenie silnika, są podzielone na przedziały. Każdemu z przedziałów warunków pracy silnika jest przyporządkowana tylko jedna wartość parametru LONG FT X, przechowywana w pamięci RAM. Pamięć RAM jest pamięcią, z której program sterujący może dane odczytywać i do niej zapisywać. Dane w pamięci RAM są przechowywane tylko wówczas, gdy sterownik jest zasilany energią elektryczną. Odłączenie akumulatora lub sterownika od instalacji elektrycznej samochodu powoduje utratę danych zapisanych w pamięci RAM sterownika.

Rys. 9. Wykresy przedstawiają: a - sygnał regulacyjnego dwustanowego/napięciowego czujnika tlenu O2S X1; b - przebieg zmian wartości czasu wtrysku tW, prowadzonych przez układ regulacji składu mieszanki, na podstawie sygnału regulacyjnego czujnika tlenu O2S X1 (jest to tzw. algorytm skokowy zmian czasu wtrysku); c - przebieg zmian wartości parametru SHRT FT X. Wartość parametru SHRT FT X (rys.c) informuje diagnostę o zmianach czasu wtrysku (rys. b). Na odcinkach C1 i C3 wykresu (rys. c) wartości parametru SHRT FT X mieszczą się w zakresie prawidłowym (ZP = ±3%). Na odcinku C2 wykresu (rys. c) część wartości parametru SHRT FT X wykracza poza zakres prawidłowy (ZP = ±3%).

Oznaczenia na rysunku: tP - czas poszukiwania, tW - czas wtrysku (jego wartość można zmierzyć na złączu wtryskiwacza); tK12 - czas wtrysku po korekcjach 1 i 2 (patrz rys. 7, blok nr 3 schematu). Opis wykresów w tekście artykułu.

Przed pierwszym uruchomieniem silnika samochodu po:

- wyprodukowaniu;

- odłączeniu zasilania od sterownika lub akumulatora od instalacji elektrycznej samochodu;

- skasowaniu wartości parametrów LONG FT X poleceniem z testera diagnostycznego (niektóre testery mają taką funkcję);

wartości parametrów LONG FT X dla wszystkich przedziałów pracy silnika są równe zero. Jeśli dla każdego z przedziałów warunków pracy silnika, z wykorzystaniem procedury adaptacji czasu wtrysku, zostanie wyznaczona inna (nowa) wartość parametru LONG FT X, to zastępuje ona wartość poprzednią dla tego zakresu warunków pracy, w pamięci RAM.

Gdy silnik pracuje w określonych warunkach pracy, program sterownika pobiera z pamięci RAM, z odpowiadającego im przedziału warunków pracy, wartość parametru LONG FT X (blok nr 3, rys. 7). Gdy układ regulacji składu mieszanki pętli zamkniętej, to wartości parametru LONG FT X są wykorzystywane do obliczeń czasu wtrysku i mogą być określane jego nowe wartości, w procedurze adaptacji czasu wtrysku. Gdy układ regulacji składu mieszanki pętli otwartej, to wartości parametru LONG FT X są wykorzystywane tylko do obliczeń czasu wtrysku - patrz punkt następny.

Wykorzystując czytnik OBD do odczytu ze sterownika wartości parametrów SHRT FT X i LONG FT X dla bloku cylindrów nr X silnika można przy ustalonych warunkach pracy silnika, samemu prześledzić jak program sterownika przeprowadza adaptację czasu wtrysku. Przykładową przedstawia rys.10. Wykres na rys. 10a przedstawia zmiany wartości parametru SHRT FT X. Wykres na rys. 10b przedstawia zmiany wartości parametru LONG FT X.

Na wykresie na rys.10a wartość parametru SHRT FT X kilkakrotnie przekracza zakres prawidłowy (±3%). Przekroczenia te w ocenie programu sterownika miały charakter trwały, dlatego w punktach Z1 i Z2 program zwiększył wartości parametru LONG FT X. Po zmianie Z2 wartości parametru SHRT FT X nie przekraczały zakresu ±3%. Jaka jest korzyść z procedury adaptacji czasu wtrysku? Proszę zauważyć, że podczas pracy silnika, np. w ruchu miejskim, bardzo często następuje zmiana warunków pracy silnika. Jeśli układ regulacji składu mieszanki pracuje, to po każdej zmianie warunków pracy silnika rozpoczyna poszukiwanie zakresu wartości czasu wtrysku, który zapewni powstawanie mieszanki o składzie zmieniającym się w niewielkim zakresie (oscylującym) w stosunku do wymaganego składu mieszanki przez program sterownika (patrz odcinek pomiędzy punktami 2 i 5 wykresu na rys. 9a). Czas poszukiwania tP tego zakresu czasu wtrysku (czas pomiędzy punktami 1 i 2 wykresu na rys. 9a) powinien być jak najkrótszy, gdyż w tym okresie trójfunkcyjny konwerter katalityczny pracuje z obniżoną sprawnością. Procedura adaptacji czasu wtrysku skraca czasu poszukiwania tP przy każdorazowej zmianie warunków pracy silnika.

Drugą korzyścią z procedury adaptacji czasu wtrysku jest stałe dostosowywanie dawek paliwa do zmieniającego się w czasie eksploatacji zapotrzebowania silnika na paliwo. Dzięki niej następuje indywidualizacja czasów wtrysku dobranych przez producenta samochodu (są one w pamięci ROM). Ma to szczególnie znaczenie dla silników o pewnym stopniu zużycia. Procedura adaptacji czasu wtrysku umożliwia również dokładniejszy dobór dawek paliwa w tych warunkach pracy, w których układ regulacji składu mieszanki pracuje w pętli otwartej, np. przy rozruchu silnika lub intensywnym przyspieszaniu (przy naciśnięciu pedału gazu powyżej ok. 3/4 skoku) - patrz punkt następny. Adaptacja czasu wtrysku cechuje się jednak specyficzną niedogodnością. Po wystąpieniu uszkodzenia silnika, jego układu lub układu sterowania silnikiem sterownik może zmieniać czasu wtrysku, zwiększając go lub zmniejszając nawet do 40%, tak aby pracujący w pętli zamkniętej układ regulacji składu mieszanki zapewniał zasilanie silnika, w sposób możliwie ciągły, mieszanką o składzie zmieniającym się w niewielkim zakresie (oscylującym) w stosunku do wymaganego przez program sterownika składu mieszanki. Priorytetem dla programu sterownika jest bowiem zapewnienie konwerterowi katalitycznemu warunków do usuwania możliwie największej części szkodliwych składników spalin, również wówczas, gdy występuje jakieś uszkodzenie, o którym program sterownik wie lub nie wie. Wprawdzie konwerter katalityczny może nadal pracować z zadowalającą sprawnością, ale diagnoście trudniej wykryć uszkodzenie, szczególnie jeśli sterownik nie zarejestrował żadnych kodów usterek. Wykonanie tylko kontroli sygnału regulacyjnego czujnika tlenu lub analizy składu spalin może zawieść - wszystko wskazuje na prawidłową pracę silnika i jego układów. Pomocą jest krytyczna analiza wartości parametrów LONG FT X i SHRT FT X.

Rys. 10. Wykresy rzeczywistych zmian wartości parametrów (Opel Corsa C 1,4 16V): a - SHRT FT X (chwilowa korekcja dawki paliwa dla bloku cylindrów nr X silnika); b - LONG FT X (długookresowa korekcja dawki paliwa dla bloku cylindrów nr X silnika). Oznaczenia na rysunku: Z1, Z2 - zmiany wartości parametru LONG FT X, przeprowadzone przez program sterownika, w celu przywrócenia prawidłowego zakresu zmian wartości parametru SHRT FT X (±3%).

Obliczanie czasu wtrysku w bloku nr 4 przy pracy układu regulacji składu mieszanki w pętli otwartej

Układ regulacji składu mieszanki, pracuje w pętli otwartej w następujących warunkach pracy silnika:

- rozruch silnika;

- praca przez ok. 15 s po uruchomieniu silnika;

- praca w zakresie stałych, dużych obciążeń (powyżej ok. 3/4 skoku pedału gazu);

- praca przy silnym przyspieszaniu samochodu;

- praca przy włączonej funkcji ogranicznika prędkości obrotowej;

- praca podczas włączonej funkcji hamowania silnikiem;

- praca podczas restartu silnika, po wyłączeniu funkcji hamowania silnikiem;

Jeśli układ regulacji składu mieszanki pracuje w pętli otwartej, procedura obliczania czasu wtrysku kończy się po korekcji 2 w bloku nr 3 (patrz rys. 7 i wzór nr 2). W tych obliczeniach jest wykorzystywana wartość parametru LONG FT X. Jeśli silnik pracuje w warunkach, w których wcześniej pracował układ regulacji składu mieszanki (przykładowo - praca silnika na biegu jałowym, od chwili jego uruchomienia, do rozpoczęcia pracy przez układ regulacji składu mieszanki), to wykorzystywana jest wartość parametru LONG FT X wyznaczona podczas wcześniejszej pracy tego układu. Jeśli silnik pracuje w warunkach, w których układ regulacji nigdy nie pracuje (przykładowo - praca silnika w warunkach dużego stabilnego obciążenia, powyżej ok. 3/4 skoku pedału gazu), to wykorzystywana jest wartość parametru LONG FT X szacowana na podstawie wartości parametrów LONG FT X wyznaczonych w tych warunkach pracy silnika, w których układ regulacji składu mieszanki pracuje w pętli zamkniętej.

Układ regulacji składu mieszanki pracuje również w pętli otwartej, jeśli:

- sam jest uszkodzony;

- uszkodzony jest silnik, jego układ (np. nieszczelność układu wydechowego na odcinku pomiędzy silnikiem a regulacyjnym czujnikiem tlenu) lub układ sterowania silnika;

Wówczas do obliczeń czasu wtrysku są wykorzystywane wartości parametru LONG FT X wyznaczone, gdy układ regulacji składu mieszanki pracował w pętli zamkniętej. Wartości parametru LONG FT X mogły jednak zostać określone, gdy układ regulacji składu mieszanki pracował w pętli zamkniętej, przy występującym uszkodzeniu, co spowodowało, że ich wartości uwzględniają wpływ tego uszkodzenia na skład mieszanki zasilającej silnik. Po usunięciu uszkodzenia wskazane jest skasowanie wartości parametru LONG FT X, aby program sterownika mógł określić nowe wartości tego parametru bez powodowania zakłóceń w pracy silnika.

mgr inż. Stefan Myszkowski

Studio Konstrukcyjno-Konsultacyjne

Komentarze (0)