Stan karoserii przed rozpoczęciem renowacji

Kompletna renowacja pojazdu to złożony, wieloetapowy proces, obejmujący m.in.: wykonanie inwentaryzacji wszystkich części, demontaż, prace blacharskie, lakiernicze i tapicerskie, renowację podzespołów mechanicznych i silnika, chromowanie, renowację elementów z drewna i ponowny montaż pojazdu. Wszystkie te operacje w profesjonalnym wydaniu są wykonywane w oparciu o dostępną dokumentację techniczną najczęściej przez osoby o wieloletnim doświadczeniu oraz dokumentowane krok po kroku na zdjęciach.

Na temat każdej z tych operacji ze względu na obszerność i złożoność problematyki można by napisać osobny artykuł. W poniższym koncentrujemy się na wycinku tematyki związanej z pracami lakierniczymi, czyli omówimy krótko operacje związane z oczyszczaniem karoserii ze starej powłoki lakierowej i wyborem rodzaju zabezpieczenia antykorozyjnego.

Usuwanie starej powłoki

W przypadku większości projektów, mimo pozornej solidności istniejącej powłoki lakierowej, wymagane jest jej usunięcie. Zazwyczaj podczas użytkowania była ona już wcześniej naprawiana i niestety często z naruszeniem zasad technologii. Całkowite usunięcie jest czasochłonne i kosztowne, daje natomiast gwarancję, że przy prawidłowym odtworzeniu „od zera” nie wystąpią wady lakiernicze związane ze starą powłoką (np. rdza pod powłoką lakierową, nieutwardzone warstwy spodnie itp.). Dokładne oczyszczenie powierzchni karoserii i elementów podwozia ze starych powłok lakierniczych to jedna z kluczowych operacji na etapie lakierniczej renowacji zabytkowego samochodu. Obecnie w warsztatach renowacyjnych najczęściej stosuje się dwie techniki usuwania starych powłok lakierowych. Pierwszą z nich jest obróbka strumieniowo-ścierna, drugą oczyszczenie mechaniczne. Inne metody, np. chemiczne usuwanie powłoki lakierowej, stosowane są rzadko.

Wybór techniki usuwania zależy od oceny stanu blach oraz ich wytrzymałości i sztywności. Do elementów typu zawieszenia, ramy czy podwozie może być stosowana agresywniejsza obróbka strumieniowo-ścierna, np. piaskowanie, z kolei do powierzchni blach karoseryjnych zaleca się obróbkę delikatniejszą, np. czyszczenie za pomocą kulek plastikowych lub mechaniczne, które nie powodują zniszczenia bądź deformacji elementów.

Czyszczenie strumieniowo-ścierne

Czyszczenie strumieniowo-ścierne to proces technologiczny polegający na czyszczeniu powierzchni materiałem ściernym w strumieniu sprężonego powietrza. Wyrzut ścierniwa (z prędkością ok. 80-100 m/s) jest skuteczną i wydajną metodą zdejmowania starych powłok nawierzchniowych z podwozia i wnętrza karoserii, a to dzięki stosunkowo łatwemu docieraniu materiału ściernego do trudno dostępnych miejsc. Efekt jest podobny do szlifowania, jednak oczyszczona powierzchnia jest równiejsza i uzyskuje wymaganą chropowatość niezbędną dla przyczepności mechanicznej w procesie renowacji lakierniczej karoserii. Metoda strumieniowo-ścierna najlepiej sprawdza się na karoseriach wykonanych ze stali.

Nieodpowiednio dobrany rodzaj (skrawny lub kulisty) i wielkość ścierniwa, złe parametry, błędy operatora powodują, że czyszczenie tą metodą zewnętrznych powierzchni elementów płaskich (pokrywa silnika, drzwi itd.) może je deformować i nieodwracalnie uszkodzić.

Obecnie na rynku renowacji aut zabytkowych do czyszczenia karoserii stosuje się m.in.:

- kulki z tworzywa sztucznego – są najnowocześniejszym ścierniwem. Tworzywo nie nagrzewa tak bardzo stali jak piasek kwarcowy;

- piasek kwarcowy – to od tego ścierniwa pochodzi nazwa procesu „piaskowanie”. Najczęściej wybierany rozmiar to 0,8-1,6 mm;

- polgrit – wytwarzany jest z pomiedziowego żużla granulowanego, tzw. szlaki pomiedziowej (granulat o uziarnieniu 0,2-2,8 mm).

Jeżeli decydujemy się na czyszczenie za pomocą ścierniwa o wyjątkowo wysokiej twardości i niskiej kruchości, np. piaskowanie, to najlepiej wyczyścić jedynie trudno dostępne fragmenty i krawędzie elementów. Resztę powłoki usuwamy za pomocą obróbki ściernej w sposób mechaniczny lub ręczny.

Czyszczenie mechaniczne

Czyszczenie mechaniczne to najpopularniejszy i najbezpieczniejszy sposób usuwania starych powłok. Gwarantuje największą kontrolę nad całym procesem, lecz jest bardziej czasochłonne od metody strumieniowo-ściernej. Doskonale sprawdza się na powierzchniach elementów wykonanych z aluminium i laminatu. Do usuwania używamy szlifierek rotacyjnych i oscylacyjnych z papierami ściernymi o grubych gradacjach lub specjalnych krążków z tworzyw sztucznych. W większości przypadków oczyszczanie mechaniczne skutecznie usuwa korozję powstałą na powierzchni.

Wybór systemu do zabezpieczenia antykorozyjnego

W tym artykule prezentujemy technologię antykorozyjną opracowaną przez Laboratorium Badawczo-Rozwojowe firmy NOVOL pod nazwą „NOVOL for Classic Car”.

Z punktu widzenia skutecznego zabezpieczenia antykorozyjnego dostępne są dwa sposoby ochrony za pomocą powłok lakierowych:

1. Podkłady reaktywne – zapewniają bardzo dobre działanie protektorowe. Połączenie żywicy poliwinylowej, pigmentów antykorozyjnych oraz kwasu ortofosforowego w wyniku reakcji chemicznej (pasywacji) tworzy świetne zabezpieczenie antykorozyjne.

2. Podkłady epoksydowe – zapewniają doskonałą ochronę barierową dzięki zastosowaniu żywicy epoksydowej i jednocześnie zawierają inhibitory korozji, dając ochronę protektorową.

W praktyce zdecydowana większość warsztatów wyspecjalizowanych w naprawach samochodów zabytkowych wybiera technologię zabezpieczenia opartą na podkładzie epoksydowym. Wynika to m.in. z tego, że na podkłady reaktywne nie można nakładać bezpośrednio szpachlówek (wymagana jest wcześniejsza izolacja za pomocą podkładu akrylowego) i podkładu epoksydowego. Często też popełniane są błędy technologiczne (zbyt duża dysza, zbyt grube warstwy, nakładanie za pomocą pędzla, zacieki itp.).

Przygotowanie powierzchni

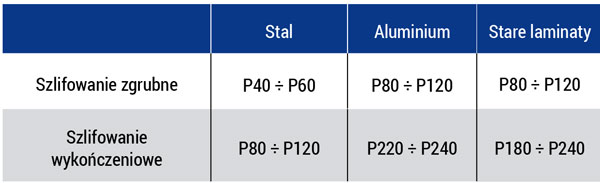

Karoseria zabytkowego samochodu zazwyczaj była już naprawiana przy użyciu szpachlówek poliestrowych, więc mamy więcej niż trzy warstwy lakierowe, zatem najlepiej usuwać powłoki, szlifując w dwóch krokach: zgrubnie i wykończeniowo. Jeżeli zdecydujemy się na usuwanie wszystkich warstw starej powłoki za pomocą nylonowych dysków ściernych, szczotek z tworzywa sztucznego lub drucianych, to powierzchnie po oczyszczeniu należy przeszlifować wykończeniowo wg tabeli 1. Zapewni to odpowiednią chropowatość podłoża niezbędną dla uzyskania przyczepności podkładu epoksydowego Epoxy Primer z linii NfCC firmy NOVOL.

Niezależnie od stanu karoserii, odpowiednie podejście do czyszczenia gwarantuje bardzo dobrą przyczepność podkładu epoksydowego, pozwala również zaoszczędzić mnóstwo roboczogodzin.

Tabela 1. Czyszczenie mechaniczne w zależności od materiału, z jakiego została wykonana karoseria

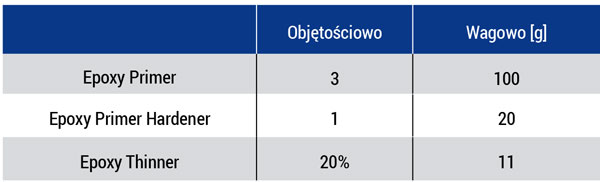

Tabela 2. Objętościowe i wagowe proporcje mieszania podkładu epoksydowego NfCC Epoxy

Zasady aplikacji podkładu epoksydowego w technologii NOVOL for Classic Car

Epoxy Primer z linii NfCC NOVOL to najnowszej generacji podkład epoksydowy klasy VHS, zawierający inhibitory korozji, dający ochronę antykorozyjną barierową i protektorową jednocześnie. Tworzy go wyselekcjonowana kompozycja żywic epoksydowych i wypełniaczy mineralnych zmielonych w młynie perełkowym. Epoxy Primer daje gwarancję właściwego zabezpieczenia powierzchni silnie porowatych, np. po piaskowaniu lub innym oczyszczaniu mechanicznym, gdzie struktura powierzchni posiada różne grubości warstwy i samo zabezpieczenie barierowe może być niewystarczające.

Primer

Ilość rozcieńczalnika dobieramy w przeliczeniu na komponent A (Epoxy Primer). Aby uzyskać podkład o odpowiednich parametrach, bardzo ważne jest dokładne dozowanie poszczególnych komponentów. Dobrą praktyką jest wymieszanie podkładu z utwardzaczem, a następnie dodanie rozcieńczalnika i ponowne wymieszanie wszystkich składników. Po dozowaniu komponentów należy szczelnie zamknąć opakowanie podkładu, utwardzacza i rozcieńczalnika epoksydowego.

Lepkość natryskową, jaką uzyskujemy przy wskazanych proporcjach mieszania, to 28-33 s (wg DIN 4/20°C). Zalecana dysza do aplikacji Ø1,8 mm.

Sposób aplikacji pojedynczych warstw:

- powierzchnie frontowe: aplikujemy niewylaną warstwę (80-90% pełnej warstwy),

- wnętrza i trudno dostępne miejsca: aplikujemy pełną warstwę.

Czas odparowania między warstwami w 20°C: 15-20 min.

Grubość pojedynczej suchej warstwy: 40÷60 µm.

To co jest charakterystyczne dla Epoxy Primer, to bardzo gładka powierzchnia o kremowo-beżowym kolorze z lekkim połyskiem w celu lepszej identyfikacji miejsc wymagających dalszego formowania.

Z punktu widzenia odporności antykorozyjnej ważna jest całkowita grubość warstw podkładu epoksydowego, której zalecana wartość dla napraw samochodów zabytkowych to przedział 120-180 µm. Taki zakres grubości uzyskujemy dzięki zastosowaniu Epoxy Prmier z linii NfCC, aplikując go w 2-3 warstwach. Pozostałe szczegóły techniczne znajdują się w karcie technicznej produktu.

Podsumowanie

Już z krótkiego opisu prac związanych z oczyszczeniem karoserii i zabezpieczeniem antykorozyjnym można wywnioskować, jak skomplikowana i czasochłonna jest renowacja pojazdu. Znajomość sekretów każdego z etapów technologicznych procesu jest kluczowa dla końcowego sukcesu renowatora i zadowolenia odbiorcy. Przestrzeganie reżimów technologicznych, staranność wykonania połączona z pasją do samochodów zabytkowych prowadzą do sukcesu. Tu nie ma dróg na skróty, liczy się najwyższa jakość wykonania, a nie najtańszy czy najszybszy sposób wykonania – taką filozofią kierują się najlepsze warsztaty renowacyjne.

Po szczegóły dotyczące całej technologii napraw lakierniczych przygotowanej przez firmę NOVOL zapraszamy na stronę http://nfcc.pl/en/technologia.php.

Komentarze (0)