Bez względu na przyczynę uszkodzenia sprzęgła, istnieje kilka zasad, którymi należy kierować się przy diagnozowaniu problemów.

Prawidłowa praca sprzęgła elektromagnetycznego

Sprzęgło kompresora klimatyzacji to trójelementowy zespół napędowy, który decyduje o prawidłowej pracy całej sprężarki. W przypadku tradycyjnych napędów załączanych cewką elektromagnetyczną, koło pasowe – napędzane paskiem klinowym z silnika – obraca się w łożysku nie poruszając wału korbowego, aż do momentu załączenia klimatyzacji przez kierowcę. Dopiero po przestawieniu pokrętła klimatyzacji na chłodzenie, zasilona cewka wytwarza pole elektromagnetyczne, które tym samym przyciąga tarczę sprzęgłową do koła pasowego i utrzymuje ją w tej pozycji. Scalony z kołem pasowym zabierak napędza wał i wymusza pracę tłoków wewnątrz kompresora.

W sytuacji kiedy dochodzi do awarii sprzęgła i w zależności od tego, co jest przyczyną jego uszkodzenia, możemy zaobserwować jeden z poniższych objawów:

- ślizganie się tarczy sprzęgłowej,

- hałaśliwa praca sprzęgła,

- palona tarcza sprzęgłowa (barwa fioletowa),

- brak możliwości załączenia sprzęgła,

- brak możliwości odłączenia sprzęgła.

Bez względu na przyczynę uszkodzenia, istnieje kilka zasad, którymi należy kierować się przy diagnozowaniu problemów ze sprzęgłem kompresora.

Wymiana sprzęgła

Zanim przystąpisz do wymiany napędu upewnij się, że posiadasz odpowiednie narzędzia, dzięki którym łatwo i bezpiecznie zdemontujesz tarczę sprzęgłową (klucz do blokady sprzęgła, uniwersalny ściągacz sprzęgła). Należy także pamiętać, że każdy kompresor to odrębne parametry konfiguracji sprzęgła, dlatego konieczne jest zapoznanie się z informacją techniczną danego typu kompresora. Inną szczelinę pomiędzy zabierakiem a kołem pasowym należy ustawić np. w kompresorze Harrison/Delphi typu V5, a inną w sprężarkach typu A6. Jeżeli ustawiona szczelina będzie zbyt mała, może dojść do przeciągania sprzęgła i w konsekwencji do jego spalenia, jeżeli natomiast będzie zbyt duża, wówczas tarcza nie będzie dociskać całą powierzchnią do koła pasowego, co w rezultacie doprowadzi do przerw w pracy sprężarki. Może to także powodować ślizganie się tarczy sprzęgłowej i wzrost temperatury całego sprzęgła. Przed montażem nowego napędu należy także sprawdzić, czy oporność cewki elektromagnetycznej jest właściwa. Szczegółowe etapy wymiany napędu w sprężarce przedstawiam poniżej.

Etap 1 – Sprawdź czy na powierzchni koła pasowego i zabieraka (tarczy sprzęgłowej) nie ma śladów oleju

Przystępując do demontażu napędu upewnij się, że na powierzchni jego elementów nie znajduje się olej pochodzący z kompresora. Źródłem wycieku może być nieszczelna dławica czołowa na wałku bądź otwory na śruby w pokrywie przedniej. Czasami wycieki są niewielkie i do ich zdiagnozowania niezbędna jest latarka UV, dzięki której dostrzeżesz nawet śladowe ilości oleju wzbogaconego fabrycznie barwnikiem fluorescencyjnym. W przypadku zlokalizowania wycieków konieczna jest wymiana uszczelnień sprężarki, a nawet jej regeneracja.

Etap 2 – Właściwie dobierz wszystkie elementy sprzęgła elektromagnetycznego

Przez wiele lat producenci kompresorów wprowadzili dziesiątki modyfikacji rozwiązań technicznych stosowanych w sprzęgłach. Obecnie sam typ sprężarki nie określa już jednoznacznie, jaki rodzaj zabieraka czy koła powinien zostać użyty. Różne są wysokości trzpieni tarcz sprzęgłowych, a także ilości ząbków ich wieloklinów, a koła pasowe posiadają obsadzenia o różnym dystansie. Najprostszym sposobem uniknięcia błędu jest dobór nowych części na zasadzie ich porównania ze zużytymi elementami. Dla ułatwienia przygotowaliśmy formularze identyfikacyjne, dzięki którym w prosty i przejrzysty sposób dopasujesz wszystkie elementy sprzęgła do swojego kompresora. W celu identyfikacji sprzęgła skontaktuj się z działem handlowym naszej firmy: klima@laser-sinex.pl.

Etap 3 – Zanim przystąpisz do montażu napędu, dokonaj pomiaru oporności cewki

Do sprawdzenia oporności elektromagnesu wykorzystujemy omomierz. W przypadku instalacji 12 V oporność cewki powinna mieścić się w przedziale od 3 do 5 omów, natomiast w sprężarkach stosowanych w samochodach ciężarowych i sprzęcie ciężkim, które wyposażone są w cewkę 24 V – miernik powinien wskazać około 10 – 12 omów. Zbyt mała bądź zbyt wysoka oporność cewki wskazuje na problemy z jej uzwojeniem i uniemożliwia tym samym uzyskanie właściwego poziomu pola magnetycznego. Przekłada się to na problemy z przyciąganiem tarczy sprzęgłowej do powierzchni koła pasowego. Elektromagnes trzeba konieczne wymienić, jeśli jego oporność nie mieści się w wyznaczonych normach.

Etap 4 – Upewnij się, że elektromagnes jest ściśle przymocowany do kompresora

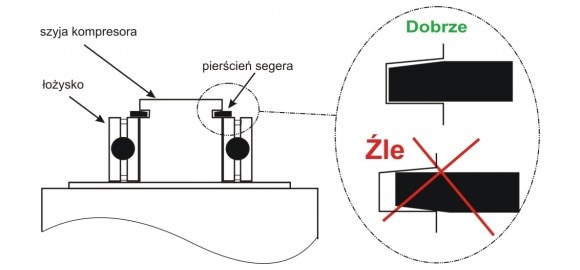

Jeżeli używana poprzednio cewka elektromagnetyczna uległa spaleniu bądź uszkodzeniu mechanicznemu i zachodzi potrzeba montażu nowej, musisz właściwie umieścić ją na szyi kompresora. Większość elektromagnesów posiada trzpień stabilizujący, który nie pozostawia dowolności i pozwala na położenie cewki tylko w jednej pozycji (zapobiega także jej przesunięciom). Należy sprawdzić, czy otwór stabilizujący nie jest zdeformowany i czy na pewno zapobiega obracaniu się cewki. Z zewnątrz elektromagnes zapinany jest dodatkowo pierścieniem zegera – w większości przypadków jest to jedyny element, który przytwierdza cewkę sprzęgła do sprężarki klimatyzacji (wyjątek stanowią kompresory typu ZEXEL DKS, w których cewka elektromagnetyczna przykręcana jest za pomocą trzech śrub, dodatkowo zabezpieczanych specjalnym klejem). Jeśli po zapięciu pierścienia nadal możesz poruszać cewką, oznacza to że pierścień jest źle dobrany do danego typu kompresora bądź został założony w sposób niewłaściwy. Pierścień musi mieć odpowiednią średnicę oraz grubość, istotna jest także krawędź pierścienia – oszlifowana tylko z jednej strony, jeśli zainstalujesz go gładka stroną w kierunku elektromagnesu to nie zatrzaśnie się prawidłowo w swoim wyżłobieniu.

Komentarze (0)