Smary do połączeń ruchowych mechanizmów hamulcowych

Smary do połączeń ruchowych mechanizmów hamulcowych

Smarowanie tego typu połączeń ma duże znaczenie ze względu na sprawność hamulców. Mimo dużych nacisków jednostkowych, wysokiej temperatury oraz środowiska sprzyjającego korozji (woda, woda z solą), te smary powinny zapewnić możliwość swobodnego przemieszczania się elementów hamulca bez zacięć, tak, aby:

- klocki hamulcowe były jednocześnie dosuwane do tarcz hamulcowych i dociskane do nich z taką samą siłą;

- gdy hamulec nie jest używany, klocki hamulcowe nie ocierały o powierzchnię roboczą tarczy hamulcowej, bo powoduje to wzrost zużycia paliwa, klocków i tarczy hamulcowej, a przede wszystkim może spowodować powstanie różnic grubości tarczy hamulcowej, które są powodem nieprawidłowej pracy hamulców.

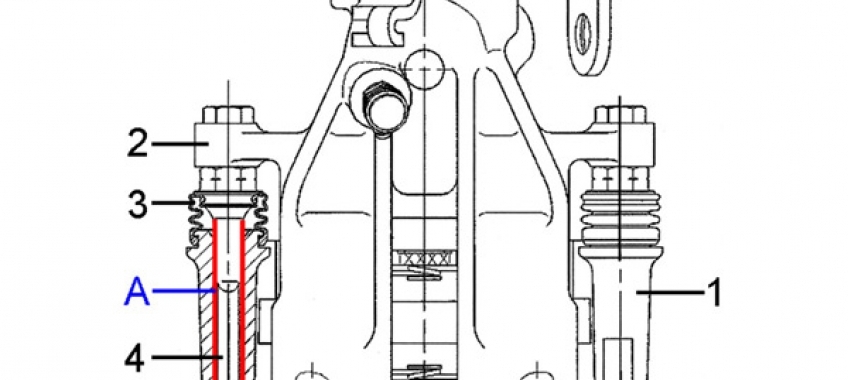

Do smarowania ruchowych połączeń mechanizmów hamulcowych, które nie są w kontakcie z płynem hamulcowym, służą smary, które proponuję podzielić na dwie, scharakteryzowane poniżej grupy. Smary zalecone przez producenta układu hamulcowego lub samochodu. Ze względu na różnorodność konstrukcji hamulców, uważam, że najlepszym rozwiązaniem jest używanie smarów, które do danych miejsc zalecił producent układu hamulcowego lub samochodu. Tutaj za przykład podam ofertę smarów firmy TRW Automotive, która jest właścicielem firmy Lucas, producenta układów hamulcowych. Oferuje ona smary do ściśle określonych zastosowań. Przykładowo, smar PFG106 służy do smarowania trzpieni prowadzących „pływających” zacisków hamulców tarczowych typu „Colette” Lucas-a (fot. 7) i trzpieni prowadzących zacisków hamulców tarczowych innych firm. Smar PFG101 służy do smarowania rozpieraczy i mechanizmu regulacji odstępu szczęk od bębna w hamulcach bębnowych. Natomiast do smarowania powierzchni współpracy szczęki hamulcowej z tłoczkami cylinderka hamulcowego, prowadnicami oraz powierzchniami oporowymi tarczy nośnej hamulca bębnowego, producent zaleca specjalny smar dostarczany w zestawach naprawczych hamulców bębnowych. Do tej grupy należy też smar PFG110, który zastępuje smary PFG101, PFG102 i PFG106. Zastosowanie smarów z oferty firmy TRW Automotive jest ujęte szerzej w tabeli 2. Należy też pamiętać o smarowaniu części mechanizmu hamulca ręcznego. Jest rzadko obsługiwany a pracuje w trudnych warunkach: wilgoć, podwyższone temperatury oraz duże naciski jednostkowe. Dla zapewnienia im ruchliwości i ochrony antykorozyjnej należy stosować odpowiednie dla nich środki smarne. Uważam, że smary z tej grupy powinny stosować przede wszystkim serwisy specjalizujące się w naprawach układów hamulcowych, aby zapewnić najwyższą fachowość i jakość wykonywanych prac.

Smary do połączeń ruchowych mechanizmów hamulcowych ogólnego przeznaczenia niezawierające cząstek miedzi i metali ciężkich. Są to smary przeznaczone przez producentów do smarowania mechanizmów hamulców. Producenci przeważnie informują, że służą one do:

- smarowania mechanizmów hamulców, ogólnie, bez określania szczegółowo, których;

- smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego;

- pokrywania tylnej powierzchni płytki nośnej klocka hamulcowego.

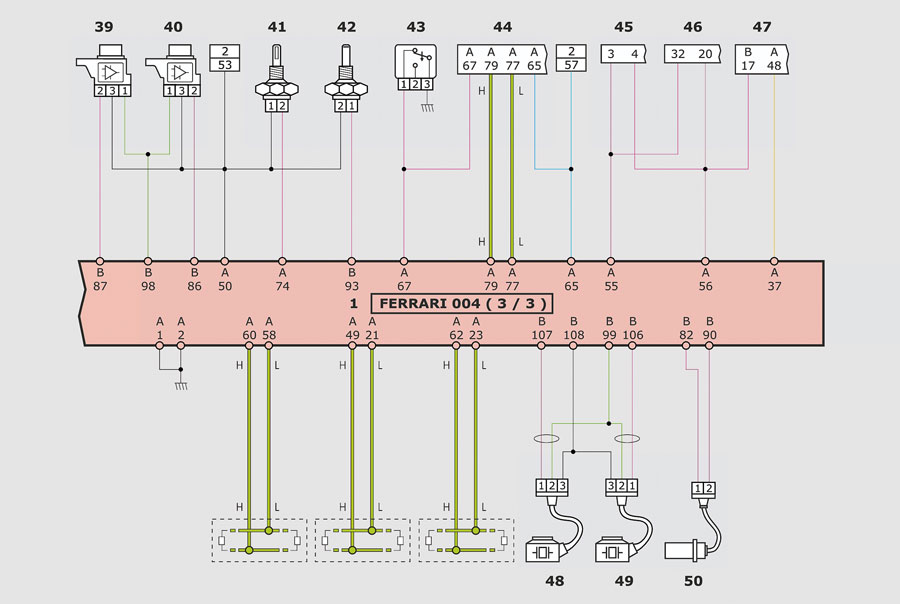

Tabela 2. Smary do połączeń ruchowych mechanizmów hamulcowych (bez kontaktu z płynem hamulcowym) oraz ułatwiające ruch klocków hamulcowych w prowadnicach uchwytu zacisku hamulcowego.

Producent: ATE (Continental Teves)

ATE Plastilube - smar zdolny do przenoszenia wysokich nacisków. Zapobiega korozji, zapieczeniu lub zatarciu elementów. Zachowuje właściwości smarne do temp. 1000OC. Odporny na wodę i rozpyloną solankę. Ma działanie antykorozyjne. Nie zawiera miedzi i metali ciężkich. Nie przewodzi prądu elektrycznego. Nie zawiera kwasów. Może być stosowany na powierzchnie części aluminiowych. Dostępny jako smar plastyczny. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: Bosch

Superfit - nie zawiera cząstek metali. Jest odporny na działanie wody, bezkwasowy i nie przewodzi prądu elektrycznego. Cechuje się stabilnymi własnościami zarówno w wysokich, jak i w niskich temperaturach. Ma dużą siłę przylegania do smarowanych powierzchni. Może smarować połączenia przenoszące duże naciski jednostkowe. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: CRC

CRC Bräklube - nie zawiera cząstek metali. Odporny na działanie wody i wysokiej temperatury. Zapobiega korozji i zapieczeniu elementów. Może być stosowany na powierzchnie części aluminiowych. Dostępny w aerozolu i jako smar plastyczny. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: Liqui Moly

Bremsen-Anti-Quietsch - smar syntetyczny, na bazie ceramicznej. Odporny na działanie wody i wysokiej temperatury. Może być stosowany na powierzchnie części aluminiowych. Dostępny w aerozolu i jako smar plastyczny. Służy do smarowania połączeń ruchowych mechanizmów hamulców tarczowych i bębnowych. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: Loctite

Plastilube - smar zdolny do przenoszenia wysokich nacisków. Zapobiega korozji, zapieczeniu lub zatarciu elementów. Zachowuje właściwości smarne do temp. 1000OC. Odporny na wodę i rozpyloną solankę. Ma działanie antykorozyjne. Nie zawiera miedzi i metali ciężkich. Nie przewodzi prądu elektrycznego. Nie zawiera kwasów. Może być stosowany na powierzchnie części aluminiowych. Dostępny jako smar plastyczny. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: TRW Automotive

PFG101 - smar o wysokiej temperaturze topienia. Do smarowania: rozpieraczy i mechanizmu regulacji odstępu szczęk od bębna w hamulcach bębnowych. Patrz uwaga 2.PFG103 - smar plastyczny do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

PFG106 - do nanoszenia na: trzpienie prowadzące „pływających” zacisków hamulców tarczowych typu „Colette” Lucas-a i trzpienie prowadzące zacisków hamulców tarczowych innych firm oraz wewnętrzną stronę osłon gumowych. Służy też do smarowania mechanizmu hamulca postojowego.

PFG110 - zastępuje smary: PFG101, PFG102 i PFG106. Patrz uwaga 3.

Smar do elementów ślizgowych hamulców bębnowych - do smarowania powierzchni współpracy szczęki hamulcowej z tłoczkami cylinderka hamulcowego, prowadnicami oraz powierzchniami oporowymi tarczy nośnej hamulca bębnowego.

Producent: Tunap

Tunap micrologic Premium 113 - smar bez dodatku metali. Zapobiega tzw. korozji kontaktowej pomiędzy powierzchniami różnych metali oraz korozji utrudniającej lub uniemożliwiającej ich przemieszczanie się względem siebie. Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1.

Producent: Würth

Bremsenpaste lub AL1100 - smar na bazie aluminium i miedzi, odporny na duże naciski jednostkowe. Może pracować w zakresie temperatur od -40OC do 1100OC. Zapobiega zapiekaniu, zacieraniu powierzchni współpracujących części oraz ich korozji. Odporny na wodę, kwasy i zasady. Oferowany w formie pasty oraz w opakowaniu ciśnieniowym. Smar w formie pasty, pakowany w torebki o objętości 5,5 ml, jest oferowany pod nazwą Bremsenpaste (pasta do hamulców). Służy do smarowania połączeń ruchowych mechanizmów hamulcowych oraz do smarowania prowadnic klocków hamulcowych w uchwycie zacisku hamulcowego. Patrz uwaga 1 i 4.

Uwagi:

1. Jeśli warstwa tłumiąca, wykonana przez producenta klocka hamulcowego, na tylnej powierzchni płytki nośnej, nie tłumi skutecznie „pisków” (drgań), które towarzyszą hamowaniu, moża nanieść cienką warstwę tego smaru na tylną powierzchnię płytki nośnej klocka hamulcowego.

2. Nie należy stosować tego smaru do elementów ślizgowych hamulców bębnowych. Do ich smarowania należy używać „Smar do elementów ślizgowych hamulców bębnowych”.

3. Tego smaru nie należy stosować na powierzchnie części aluminiowych, które przenoszą wysokie obciążenia, np. prowadnice klocka hamulcowego, w uchwycie zacisku hamulcowego. Nie należy go stosować do elementów ślizgowych hamulców bębnowych, do smarowania których należy używać „Smar do elementów ślizgowych hamulców bębnowych”.

4. Tego smaru nie należy używać w hamulcach z układami ABS, ze względu na obecność w nim cząstek metali.

Do tej grupy nie zaliczam smarów zawierających cząstki miedzi i metali ciężkich, mimo że takie smary były od dawna i są nadal w ofercie wielu producentów, jednak producenci hamulców przestrzegają przed ich stosowaniem. Dotyczy do głównie smarów na bazie miedzi, bo stały się one popularne wśród mechaników. Wynika to z dwóch powodów.

1. Smar na bazie miedzi w kontakcie z częściami aluminiowymi zwiększa skłonność do zjawiska korozji elektrochemicznej, na styku obu metali. Miedź ma bowiem potencjał elektrochemiczny +0,34 V, a aluminium -1,67 V, co sumarycznie daje różnicę potencjałów 2,01 V. Powoduje to powstanie miniogniwa elektrycznego, które szczególnie w środowisku wody z solą (spełnia ona rolę elektrolitu) przyspiesza wspomniane zjawisko. Mówiłem o przewidywanych problemach wynikających z tego zjawiska wiele lat temu, dlatego z satysfakcją przyjąłem informację techniczną firmy TRW Automotive przestrzegającą przed używaniem smarów na bazie miedzi z tego powodu.

2. Według producentów hamulców, smary stosowane w hamulcach z ABS-em lub czujnikami zużycia klocków hamulcowych:

a) nie mogą zawierać miedzi i metali ciężkich;

b) nie mogą przewodzić prądu elektrycznego.

Smary, które nie spełniają tego warunku, mogą zakłócać pracę czujników prędkości obrotowej kół układów ABS i czujników zużycia klocków hamulcowych. Częściową alternatywą w stosunku do smarów na bazie miedzi są smary na bazie aluminium (fot. 8), ponieważ nie powodują korozji w kontakcie z aluminium, ale one również przewodzą prąd elektryczny, więc nie mogą być stosowane w samochodach z systemami ABS i czujnikami zużycia klocków hamulcowych. Z powyżej podanych powodów, zdecydowanie zaleca się stosowanie do smarowania połączeń ruchowych smarów bez dodatków cząstek metali, które:

- mogą pracować w warunkach dużych nacisków jednostkowych;

- mogą pracować w szerokim zakresie temperatur - od niskich do wysokich, rzędu 1000OC;

- nie przewodzą prądu elektrycznego;

- chronią przed korozją.

Powyższe cechy mają smary:

- Plastilube firmy Loctite (fot. 9);

- ATE Plastilube firmy ATE (fot. 10);

- „Bremsen-Anti-Quietsch” firmy Liqui Moly (fot. 11a);

- CRC Bräklube firmy CRC (fot. 11b);

- Tunap micrologic Premium 113 firmy Tunap (fot. 12 i 13);

- Superfit firmy Bosch (fot. 14).

Charakterystyki powyższych smarów są ujęte w tabeli 2. Stosowanie zwykłego smaru, np. do łożysk, jest niedopuszczalne, bowiem nie jest on w stanie zachować swoich własności w temperaturach, które występują w hamulcach tarczowych i bębnowych.

Smary do zabezpieczania elementów hamulca przed korozją

Każdy ze smarów przeznaczonych do smarowania połączeń ruchowych mechanizmów hamulcowych może być stosowany do zabezpieczania powierzchni przed korozją. Przykładowo, montując czujnik prędkości obrotowej koła, układu ABS, w gnieździe, należy ścianki tego gniazda pokryć smarem dla zabezpieczenia przed przedostaniem się wody do gniazda czujnika oraz przed korozją powierzchni tego gniazda (fot. 15).

Środki ułatwiające ruch klocków hamulcowych w prowadnicach uchwytu zacisku hamulcowego

Przy każdym montażu klocków hamulcowych, czyste prowadnice uchwytu zacisku hamulcowego oraz przesuwające się w nich prowadnice płytki nośnej klocka hamulcowego należy pokryć cienką warstwą smaru (fot. 16). Oczywiście, jeśli montowany klocek pracował już wcześniej, a montowany jest ponownie, to jego elementy prowadzące oraz prowadnice uchwytu zacisku hamulcowego należy przed montażem oczyścić.

Smar ma za zadanie:

- ochronę powierzchni prowadnic uchwytu zacisku hamulcowego przed korozją;

- zapewnienie klockowi hamulcowemu możliwości swobodnego przemieszczania się w kierunku prostopadłym do powierzchni roboczej tarczy hamulcowej; po cofnięciu tłoka zacisku hamulcowego, klocek hamulcowy ma się bez przeszkód odsunąć od powierzchni roboczej tarczy hamulcowej, tak aby klocek hamulcowy nie ocierał o nie.

Można do tego celu wykorzystać następujące smary:

- Plastilube firmy Loctite (fot. 9);

- ATE Plastilube firmy ATE (fot. 10);

- „Bremsen-Anti-Quietsch” firmy Liqui Moly (fot. 11a);

- CRC Bräklube firmy CRC (fot. 11b);

- Tunap micrologic Premium 113 firmy Tunap (fot. 12 i 13);

- Superfit firmy Bosch (fot. 14).

- PFG103 firmy TRW Automotive;

mgr inż. Stefan Myszkowski

Komentarze (2)