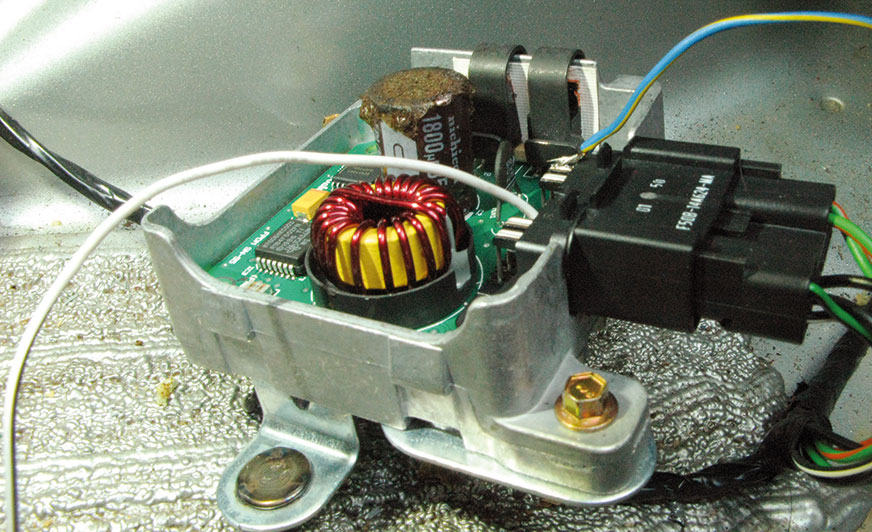

Moduł pompy paliwa możemy sprawdzić, obserwując sygnały wyjściowe. Pracę samej pompy sprawdzamy, podając napięcie z zewnątrz, pomijając elektroniczny moduł

Celem diagnostyki samochodowej jest zlokalizowanie usterki, czyli wskazanie konkretnego uszkodzonego elementu. Gdy już go znajdziemy, przystępujemy do naprawy lub wymiany. Jednak nie powinien to być koniec procesu diagnostycznego. Musimy mieć pewność, że po dokonanej naprawie układ będzie działał poprawnie.

Z praktyki wiemy, że nie zawsze mamy do czynienia z jedną usterką. Często po usunięciu jednej awarii okazuje się, że układ wciąż nie funkcjonuje prawidłowo. Przykładowo – jeśli uszkodzona jest sonda lambda za katalizatorem, nie mamy możliwości ocenić sprawności samego katalizatora. Dopiero sprawne sondy lambda przed i za katalizatorem pozwalają sterownikowi silnika na właściwą ocenę jego działania. Wiele takich zależności występuje w różnych układach samochodowych.

Zdarza się więc, że wymiana/naprawa danej części nie rozwiązuje problemu. Pojawia się pytanie: jak wykryć wszystkie usterki od razu i nie popełnić błędów? Jedną z najskuteczniejszych metod jest podstawianie części – niekoniecznie w pełni sprawnych, ale wystarczających do chwilowego zamontowania i przeprowadzenia testów diagnostycznych. Weźmy za przykład czujniki położenia wału korbowego lub wałka rozrządu, których awarie objawiają się dopiero po nagrzaniu. Tymczasowe podstawienie innego czujnika umożliwia zasymulowanie prawidłowego działania układu.

Jednak jeszcze większe możliwości dają specjalistyczne generatory sygnału. Zamiast fizycznego czujnika używa się urządzenia, które emituje odpowiedni sygnał – „sztuczny”, lecz zgodny z wymaganiami sterownika. To rozwiązanie ma wiele zalet. Po pierwsze, nie trzeba inwestować w drogie, nowe części, aby sprawdzić działanie układu, a po drugie – generatory pozwalają modyfikować parametry sygnału. Możemy na przykład symulować różne prędkości obrotowe silnika i obserwować zachowanie sterownika silnika. Traktując sygnał prędkości obrotowej silnika jako sygnał wejściowy, uzyskujemy sygnał otwarcia wtryskiwaczy, czyli sygnał wyjściowy sterownika. W rzeczywistości silnik nie pracuje, a my obserwujemy zachowanie wtryskiwaczy wraz ze zmiennym sygnałem prędkości silnika. Są przecież generatory, które wytwarzają sygnały naśladujące sygnał z wału korbowego i osobno z wałka rozrządu. Podpięcie tych dwóch sygnałów daje możliwość zaobserwowania pracy sterownika i innych elementów wykonawczych, takich jak wtryskiwacze czy przepustnica. Jest to klasyczny przykład symulacji, które stanowią nieocenione narzędzie w codziennej pracy diagnosty.

Proste metody – wielki efekt

Naprawiając samochód, często zapominamy, że nawet najprostsze symulacje potrafią znacznie ułatwić diagnostykę. Na przykład, jeśli mimo wymiany żarówki nie działa jedno ze świateł pozycyjnych, przyczyna może leżeć w okablowaniu, uszkodzeniu wtyczki, a nawet sterownika. Zamiast „zgadywać”, rozsądniej technicznie zawężać obszar poszukiwań. Wystarczy przygotować żarówkę testową o mocy odpowiadającej tej, która nie świeci, z odpowiednią oprawką i kablami. Można ją wpiąć w dowolnym miejscu okablowania, czyli od sterownika do klosza lampy. W ten sposób sterownik „zobaczy” właściwe obciążenie (w postaci żarówki) i po skontrolowaniu wartości prądu przepływającego przez żarnik zdecyduje o włączeniu żarówki. Jeżeli to nie nastąpi, możemy przejść do innego miejsca, na przykład w pobliżu sterownika, który kontroluje oświetlenie. Taka metoda krok po kroku pozwala wykryć, w którym miejscu występuje przerwa lub uszkodzenie. To kolejny przykład skutecznej symulacji, w tym przypadku dotyczącej elementów instalacji elektrycznej.

Testy aktuatorów – zanim wystąpi awaria

Pod pojęciem symulacje rozumiemy także wszelkiego rodzaju testy – bez podmieniania części, ale za to naśladujące normalną pracy. Aktuatory, czyli elementy wykonawcze, mają poruszać elementami mechanicznymi na polecenie sterownika, na przykład klapami sterującymi przepływ powietrza. W celu skontrolowania poprawności zleconej czynności montowane są czujniki – zazwyczaj różnego rodzaju potencjometry. Informacja zwrotna dociera do sterownika w postaci sygnału, zazwyczaj napięcia, tak aby można było skontrolować, na ile polecenie danej czynności zostało wykonane. Mówimy wtedy o regulacji, czyli działaniu układu ze sprzężeniem zwrotnym. Kontrola taka przeprowadzana jest podczas pracy danego układu funkcjonalnego. Jednak przed właściwą pracą także możemy sprawdzić, czy dany element wykonawczy przeprowadzi właściwy ruch. Poza tym, ze względu na zmiany eksploatacyjne, takie jak zabrudzenia, wytarcia i inne, sterownik powinien znać skrajne wartości położenia elementu wykonawczego, czyli jakie napięcie pokazuje czujnik przy minimalnym i maksymalnym wychyleniu. Właśnie sterowniki są programowane tak, że przed właściwą pracą przeprowadzają testy elementów wykonawczych. Widzimy to codziennie, na przykład w postaci wychylenia wskazówek prędkościomierza i obrotomierza po włączeniu zapłonu. To samo dzieje się z wieloma aktuatorami, tylko że jest to dla nas niewidoczne.

Oczywiście test możemy zlecić samodzielnie – wystarczy odpowiedni skaner. Taka symulacja dostarcza diagnoście wielu cennych informacji. Po pierwsze, są to obserwacje wzrokowe – możemy śledzić ruch elementów i ocenić, czy przebiega płynnie, bez zacinania się. Po drugie, warto równocześnie zastosować narzędzia pomiarowe, na przykład woltomierz, a jeszcze lepiej oscyloskop, aby dokładnie zbadać działanie sensora.

To właśnie sensory są często źródłem problemów. Przykładowo, w potencjometrach może z czasem dojść do wytarcia ścieżki oporowej, co skutkuje brakiem sygnału w określonych położeniach. W najprostszych przypadkach mamy do czynienia z pyłem ze szczotek nagromadzonym w silniczkach elektrycznych. Wystarczy wówczas usunąć zabrudzenia, a także poprawić działanie potencjometru, zmieniając tor ślizgacza na nowe, niewytarte miejsce.

Takie proste, a jednocześnie skuteczne działania diagnostyczne i naprawcze mogą znacząco ułatwić pracę mechanika – i właśnie takich udanych napraw życzymy naszym czytelnikom.

Stanisław Mikołaj Słupski

Politechnika Lubelska

Katedra Elektrotechniki i Technologii Inteligentnych

Komentarze (0)