Po metalach tworzywo sztuczne jest najczęściej używanym materiałem w pojazdach. Z plastiku powstają części i komponenty, takie jak: deski rozdzielcze, zderzaki, klamki, przyciski, zabudowa kabiny, tkanina sufitowa, siedzenia, pasy bezpieczeństwa. Owszem, Ford testuje możliwość wykorzystania palonych łupin ziaren kawy w zrównoważonej produkcji obudów reflektorów, ale póki co nadal dominują jednorazowe części samochodowe – niczym plastikowe kubki, które zużyte w trakcie eksploatacji pojazdu stają się po prostu odpadem

Co roku na świecie wyrzuca się miliony ton plastikowych części samochodowych – od zderzaków i reflektorów po listwy i osłony. Wiele z nich nadaje się do naprawy, jednak brak spójnych, akceptowanych procedur sprawia, że trafiają na wysypiska. Nowo utworzona międzynarodowa rada Plasnomic chce to zmienić.

Choć problem ponownego wykorzystania części z tworzyw sztucznych nie jest nowy, nabrał znaczenia w kontekście coraz powszechniejszego ich występowania w nowych pojazdach – w szczególności ze względu na ich lekkość. Branża napraw powypadkowych staje przed koniecznością przełomu. Tymczasem ilość tworzyw sztucznych pochodzących z pojazdów wycofanych z eksploatacji, tj. poddawanych recyklingowi, pozostaje niska, ponieważ brakuje jednolitych, powszechnie akceptowanych procedur ich ponownego użycia.

Ocenę końca życia takich elementów przeprowadza często francuska agencja krajowa ADEME. Najnowsze statystyki dotyczące francuskich pojazdów wycofanych z eksploatacji ujawniają, że aż 32% plastiku z takich aut trafia na składowiska. Najlepiej odzyskuje się polipropylen (PP) i polietylen (PE) z recyklingiem na poziomie 27%, a odzyskiem energii na poziomie 28%. Tworzywa takie jak ABS, PA, PUR, PET czy kompozyty wzmacniane włóknem węglowym lub szklanym wciąż stanowią wyzwanie.

Technologiczny rozwój motoryzacji dodatkowo utrudnia naprawy. Przykład? Zderzaki zintegrowane z radarami ADAS. Jak wiadomo, spawanie tworzyw sztucznych pozwala trwale łączyć elementy plastikowe poprzez ich stopienie, często przy użyciu dodatkowego materiału spawalniczego (spoiwa). W przypadku radarów ADAS precyzja i jakość spawu są kluczowe dla prawidłowego działania systemu, który jest wrażliwy na zakłócenia sygnału. Jeśli wzmocnimy spawany zderzak metalową siatką, możemy poważnie ograniczyć lub zafałszować odczyty z radaru.

Zrównoważone praktyki w sektorze napraw powypadkowych napotykają przeszkody, ponieważ niektórzy producenci pojazdów nadal nie wypracowali procedur naprawy elementów wzbogaconych o elektronikę. A przecież współczesne pojazdy coraz bardziej przypominają komputery na kołach, więc z pozoru łatwe w naprawach części z tworzyw sztucznych lądują po prostu w śmietniku.

Motoryzacja w niechlubnej czołówce

Szacuje się, że przemysł motoryzacyjny odpowiada za ok. 10% globalnego zużycia tworzyw sztucznych. To trzeci największy sektor – po opakowaniach (40%) i budownictwie (19%). Od 1985 r. zawartość plastiku w samochodach wzrosła o ponad 70%. Typowy nowy pojazd zawiera od 190 do 360 kg tworzyw sztucznych, co odpowiada ok. 16% jego masy. Paradoksalnie, mimo że średnia emisja CO₂ z nowych pojazdów spadła o 28% od 2001 r., to ich masa wzrosła o 12%, głównie przez upowszechnienie SUV-ów.

Owszem, w ramach rewizji dyrektywy 2000/53/WE w sprawie pojazdów wycofanych z eksploatacji (ELV) i dyrektywy 2005/64/WE dotyczącej homologacji pojazdów mechanicznych pod kątem ich przydatności do ponownego użycia Komisja Europejska zleciła badanie możliwości wprowadzenia recyklingu części z tworzyw sztucznych. Ocena barier technicznych i szans na dalsze wykorzystanie tworzyw sztucznych pochodzących z recyklingu realizowana była w ramach całego łańcucha – od produkcji po kasację aut. Póki co udało się określić wagę problemu. W ciągu dwóch ostatnich dekad zawartość plastiku w pojazdach z napędem konwencjonalnym zwiększyła się z 12% do około 16%. Dalszy wzrost w nadchodzących dekadach nie jest już tak pewny m.in. z uwagi na przejście na napędy zeroemisyjne.

Prawdą jest, że niektórzy producenci OEM już włączyli do produkowanych pojazdów pewne kategorie tworzyw z recyklingu. Kolejnymi przykładami minimalizacji odpadów i eliminacją plastiku chwali się Ford. W 2024 r. zakłady Forda na całym świecie wysłały na składowiska o 10% mniej odpadów niż w roku poprzednim, a 82 obiekty, w tym wszystkie zakłady w Chinach i BlueOval w Europie, osiągnęły status zerowego odpadu na składowiskach (ZWTL). Marka wprowadza nowe technologie i programy minimalizujące odpady, standaryzuje także śledzenie i sortowanie odpadów, aby zwiększyć recykling. Już w 2025 r. co najmniej 20% plastików w nowych pojazdach w Europie, Ameryce Północnej i Turcji pochodziło z materiałów odnawialnych lub z recyklingu, a w Chinach – 10%. Obecnie ponad 85% materiałów w pojazdach Forda nadaje się do recyklingu, a producent zwiększa udział plastików pochodzących z recyklingu – takich jak butelki PET czy kubki po jogurtach – stosowanych do produkcji tekstyliów i schowków w kabinie.

Z kolei chińsko-szwedzki producent samochodów Polestar wykorzystuje materiały pochodzące z recyklingu w różnych proporcjach w takich komponentach, jak: tapicerka, elementy wykończeniowe i dekoracyjne wnętrza, podsufitki, panele nadwozie, składowe siedzeń. W najnowszej gamie modeli poziom materiałów ropopochodnych poddanych recyklingowi wzrósł do prawie 20%.

Misją Plasnomic jest ustanowienie globalnych standardów w dziedzinie napraw elementów z tworzyw sztucznych. – Przyszłość napraw powypadkowych i nowych materiałów ewoluuje, a naprawa elementów z tworzyw sztucznych musi ewoluować wraz z nią – powiedział Brian Driehost, dyrektor generalny organizacji (na zdjęciu, więcej na temat nowej inicjatywy na witrynie: www.plasnomic.com)

Jest oczywiste, że giganci rynku motoryzacyjnego mają nieproporcjonalnie duży wpływ na jakość powietrza i klimat, a także konieczne zasoby finansowe i specjalistyczną wiedzę niezbędną do wdrożenia inicjatyw, by włączyć tworzywa sztuczne w gospodarkę obiegu zamkniętego. Wśród rozproszonych podmiotów działających na rynku posprzedażowym to o wiele trudniejsze zadanie. Do warsztatów samochodowych trafiają przecież egzemplarze różnych marek w różnym wieku. Do tworzyw sztucznych zaliczają się m.in. PP, PUR, PA, PE, ABS i PET. A do tego dochodzą części i komponenty termoutwardzalne, kleje, powłoki i uszczelniacze, ale też równie trudne do przetworzenia kompozyty wzmocnione włóknem węglowym (CFRP) czy włóknem szklanym (GFRP). Podczas napraw powypadkowych nawet 60% uszkodzonych części może być wykonanych z tworzyw sztucznych. Dla warsztatów oznacza to rosnące trudności: każdy komponent może mieć inny skład, strukturę i właściwości termiczne. Wymaga to nie tylko identyfikacji materiału, ale również dopasowania metody naprawy. Dodatkowe wyzwanie stanowią powłoki lakiernicze, spoiwa, uszczelniacze oraz zintegrowane komponenty elektroniczne.

Plastic Repair Alliance Council

Ten różnoraki strumień zmęczonych, np. połamanych czy wytartych, elementów trzeba w pierwszym rzędzie skategoryzować pod względem składu chemicznego, a dopiero potem wdrożyć zasobooszczędne rozwiązania. Najlepiej oczywiście naprawcze. Niestety, branża boryka się z brakiem spójnych procedur i certyfikowanych rozwiązań. W praktyce oznacza to, że wiele części, które potencjalnie można by uratować, jest po prostu wymienianych na nowe.

I tu dochodzimy do inicjatywy, która ma być odpowiedzią na brak zrównoważonych praktyk w sektorze napraw powypadkowych. Znani gracze aftermarketowi wyszli z założenia, że tak jak nowe materiały ewoluują, tak ewoluować musi naprawa tworzyw sztucznych.

Odpowiedzią na te wyzwania jest powołanie Plastic Repair Alliance Council (Plasnomic) – międzynarodowej rady branżowej, która ma opracować globalne standardy w zakresie naprawy tworzyw sztucznych. W jej skład wchodzi 15 członków z różnych regionów, w tym z Ameryki Północnej, Europy, Azji i Bliskiego Wschodu – przedstawiciele firm, takich jak: Mirka, 3M, PPG, AkzoNobel, Polyvance, ARA, Boyd Group, Caliber Collision czy SEM. Plasnomic planuje stworzenie uniwersalnego programu szkoleniowego i certyfikacyjnego dla warsztatów naprawiających elementy z tworzyw sztucznych, w tym te zintegrowane z ADAS. Organizacja zobowiązała się również do przeanalizowania obecnych procedur OEM i opracowania zestawu najlepszych praktyk.

– To dla mnie ogromny zaszczyt reprezentować firmę Mirka w nowo powstałej Plastic Repair Alliance Council. Wierzymy, że postęp wynika ze współpracy. Ta inicjatywa to doskonały przykład, jak wspólnymi siłami można napędzać innowacje i zmieniać branżę napraw powypadkowych – powiedział niedawno Leonardo Gómez, przedstawiciel Mirki.

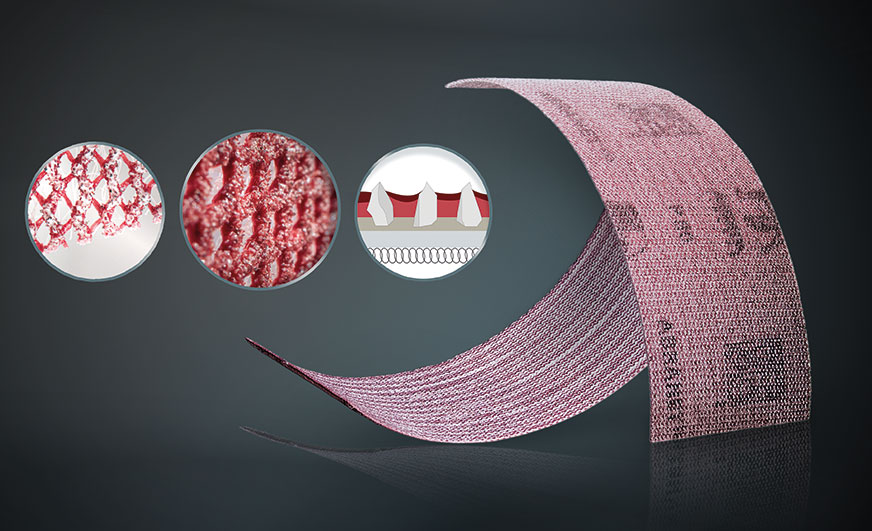

Przykładem nowego podejścia do napraw części samochodowych z tworzyw sztucznych jest inicjatywa firmy Mirka. Producent zapowiada debiut pierwszych narzędzi ściernych, które od 2026 r. będą funkcjonować w obiegu zamkniętym

Od deklaracji do działania

Mirka, producent narzędzi, materiałów ściernych i rozwiązań bezpyłowych, jest jednym z liderów zmian. Firma nie poprzestaje na deklaracjach. W 2024 r. ogłosiła inwestycję o wartości 25 mln euro w fabrykę CIGMA w fińskim Jeppo, gdzie odpady ścierne będą przekształcane w nowe ziarna. W ten sposób nie tylko ograniczy emisję CO₂ o 5000 ton rocznie, ale także wprowadzi na rynek pierwsze ścierniwa oparte w 100% na recyklingu.

– To pierwsza taka fabryka na świecie. Recykling odpadów ściernych i ich ponowne wykorzystanie w produktach o wysokiej jakości to ogromny krok naprzód. To przyszłość materiałów ściernych. Tak wygląda obieg zamknięty w praktyce – podkreśla Marcin Kalinowski, country manager Mirka Poland.

Działania Mirki wspiera Business Finland, która przyznała projektowi 5,89 mln euro ze środków unijnego funduszu odbudowy (RRF).

Innym przykładem zmiany systemowej jest technologia Maker – wewnętrzny projekt Mirki, dzięki któremu firma mogła wyeliminować szkodliwe substancje z produkcji i ograniczyć zużycie energii. 23 linie produktowe już opierają się na tym innowacyjnym modelu. Oprócz tego Mirka rozwija podkłady ze zużytych tkanin oraz żywice na bazie biomasy, zmieniając to, co kiedyś było odpadem ubocznym, w wartościowe i zrównoważone rozwiązanie w zakresie klejów.

Firma przekonuje, że wprowadzenie gospodarki o obiegu zamkniętym w motoryzacji nie jest tylko kwestią środowiska – to przyszłość konkurencyjnej, opłacalnej produkcji i napraw. Nowe unijne dyrektywy, które wejdą w życie w 2027 r., wymuszać będą bardziej odpowiedzialne projektowanie, selekcję materiałów i nowe standardy obsługi posprzedażowej.

– Jesteśmy gotowi – zapewnia Mats Sundell, dyrektor R&D w Mirka. – Od lat inwestujemy w technologie, które odpowiadają na przyszłe wymogi. Jednak zmiana wymaga nie tylko sprzętu i procesów. Potrzebne jest nowe myślenie i gotowość do współpracy na wszystkich poziomach branży.

Nikt chyba nie ma wątpliwości, że jeśli plastik nie ma być problemem jutra, musi stać się zasobem krążącym w obiegu zamkniętym. Motoryzacja ma ku temu wszystko – potrzeba tylko wspólnego działania. Plasnomic, nowo powstała organizacja branżowa, przekonuje, że dzięki ponad milionowi zrealizowanych napraw zderzaków wykonanych w ciągu ostatnich 7 lat wyrosła na najbardziej doświadczonego eksperta w dziedzinie napraw tworzyw sztucznych.

Rafał Dobrowolski

fot. materiały firm: Ford, Mirka, Plasnomic

Komentarze (0)