Mieliśmy niedawno okazję zwiedzić fabrykę firmy NTN-SNR, która znajduje się w Le Mans we Francji. Miasto leży ok. 200 km od Paryża i znane jest z tego, że znajduje się w nim jeden z najsłynniejszych torów wyścigowych na świecie. Z czego słynie samo NTN-SNR?

NTN-SNR z siedzibą w Annecy (Francja) należy do japońskiej grupy NTN Corporation, jednego ze światowych liderów w produkcji łożysk. Jako czołowy gracz w zakresie projektowania, rozwoju oraz produkcji łożysk i podzespołów dla samochodów osobowych, przemysłu i aeronautyki firma oferuje kompleksowe rozwiązania w tych dziedzinach, rozwijając jednocześnie sferę usług i rozwiązań w zakresie konserwacji.

NTN-SNR zatrudnia 4225 pracowników i dysponuje aż 9 zakładami produkcyjnymi (z czego 6 znajduje się we Francji) oraz 18 przedstawicielstwami handlowymi.

Sektor samochodów osobowych

70% swojej działalności NTN-SNR poświęca sektorowi samochodów osobowych, zaopatrując w podzespoły niemal wszystkich jego producentów. Firma szczyci się bogatą ofertą elementów zawieszenia, a przede wszystkim: łożyskami trzeciej generacji do kół, rolkami rozrządu oraz łożyskami do skrzyń biegów. Produkty te dostępne są również jako części zamienne na rynku niezależnym.

Bogata oferta obejmuje podzespoły zarówno do samochodów europejskich, jak i marek azjatyckich. NTN-SNR jest ponadto partnerem programów rozwoju pojazdów elektrycznych oraz innowacji mających na celu zmniejszenie emisji dwutlenku węgla w pojazdach spalinowych. Firma szczególnie rozwinęła silniki elektryczne w kole oraz opracowała PCS Hub Joint, nagrodzoną w 2015 roku innowację znacznie zmniejszającą wagę i wymiary zewnętrzne podzespołu napędowego.

PCS Hub Joint

PCS Hub Joint to frezowane połączenie łożyska i przegubu homokinetycznego – montowane w interakcji dzięki ściśle dopasowanym frezowaniom, co eliminuje wszelkie luzy, a tym samym redukuje hałas. Technologia ta pozwala uzyskać pożądany moment obrotowy (zastosowanie od 2500 do ponad 7500 Nm) przy mniejszej średnicy, co wpływa na znaczne zmniejszenie ciężaru przekładni.

NTN-SNR zredukował również ciężar łożysk kół dzięki technologii łożysk kompaktowych z aluminiowym trzpieniem centrującym, połączonym z podporą śruby przegubu homokinetycznego. Po otrzymaniu Grand Prix w kategorii innowacje podczas Equip Auto 2015 PCS Hub Joint przeszedł w fazę prototypu w próbnej serii u jednego z dużych konstruktorów. Kolejny etap: produkcja seryjna.

Rozwój innowacji

NTN-SNR brał udział w opracowywaniu prototypu pojazdu Eolab marki Renault, w którym ciężar zredukowano o 25%, a moment obrotowy poprawiono o 30-40%. Firma uczestniczyła także w opracowywaniu prototypu Peugeota 208 Hybrid FE, jednakże z narzuconymi przez klienta ograniczeniami. Dzięki zmianom w łożyskach i elementach napędu NTN-SNR udało się zmniejszyć ciężar tego pojazdu o 6,6 kg.

Po opracowaniu małego miejskiego pojazdu wraz z Lazareth – lokalną firmą z Górnej Sabaudii – w 2015 obie firmy rozwinęły projekt E-Wazuma, trójkołowca z napędem elektrycznym, wyposażonego w dwa silniki o mocy 30 kW w kołach. Dzisiaj osiągi i zachowanie E-Wazuma na drodze są porównywalne do wersji spalinowej, z niewiele tylko niższą mocą. Ponadto, z wydajnością na poziomie powyżej 90%, silnik osiąga moment obrotowy 490 Nm, a zatem wyższy niż silnik spalinowy, ze znaczną zdolnością przyspieszenia bez szarpnięć i niezwykle precyzyjnym sterowaniem elektronicznym.

W 2013 roku NTN-SNR zaprezentowało Hondę Civic w wersji zmodyfikowanej. Wyposażony w dwa silniki o mocy 30 kW w kołach, z momentem obrotowym 490 Nm i umieszczonym z przodu akumulatorem, pojazd może osiągać prędkość aż do 150 km/h, idealnie zachowując się na drodze.

Pomagając konstruktorom wyjść naprzeciw nowym normom europejskim, NTN- -SNR opracował DyliCO2 – oprogramowanie pozwalające z dużą dokładnością obliczyć wahania emisji CO2 danego pojazdu w zależności od rodzaju łożysk, w które jest wyposażony. Firma opracowała również wewnętrzne kompetencje specjalne związane z rozwojem nowych rozwiązań w zakresie architektury silników spalinowych.

O przegubach

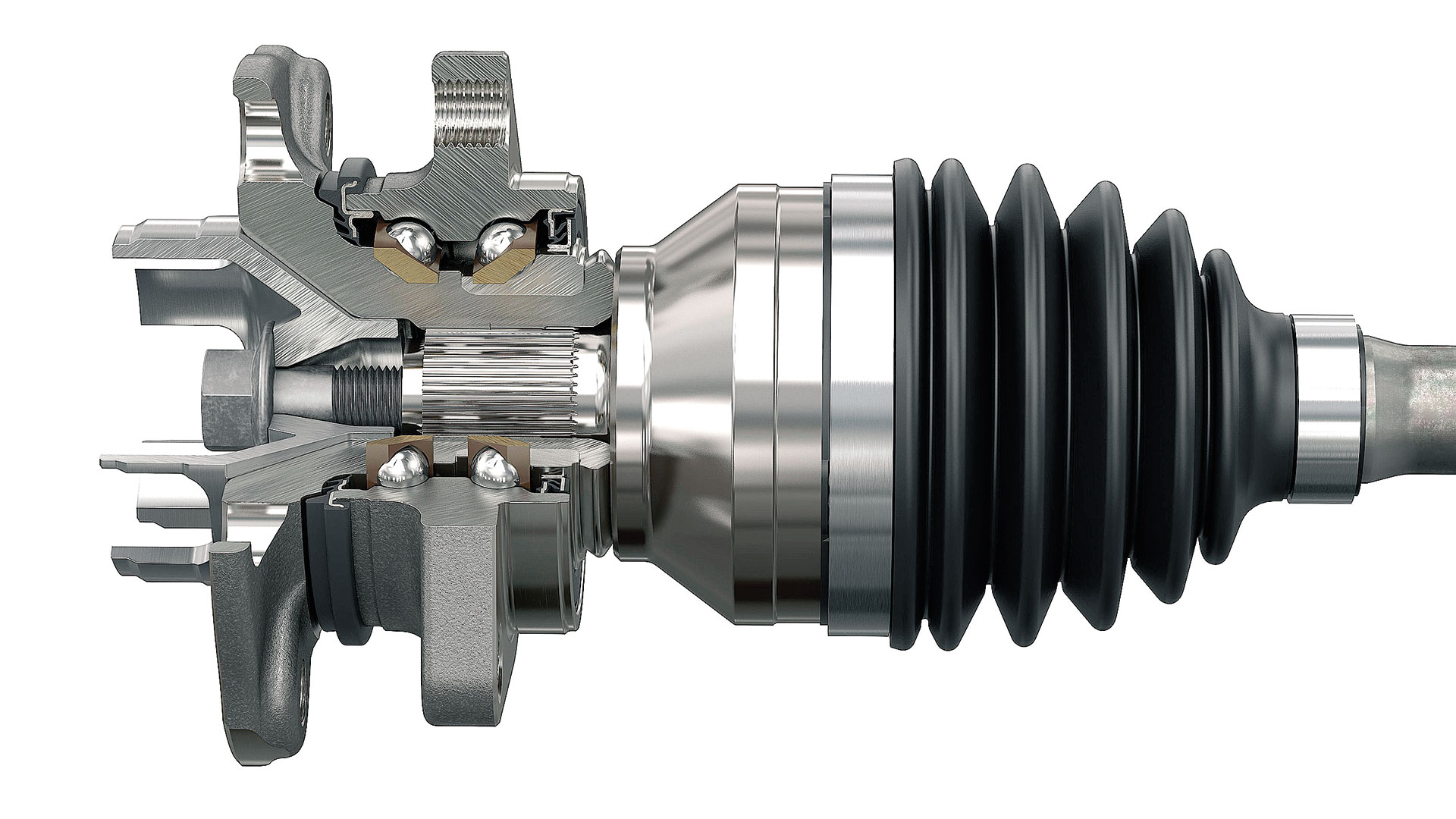

Asortyment NTN-SNR rozrósł się właśnie o nową ofertę półosi kompletnych oraz zewnętrznych i wewnętrznych przegubów homokinetycznych. Półoś napędowa jest przegubowym elementem pojazdu, który przenosi moment obrotowy i ruch obrotowy z napędu na koło. Podczas obracania się podlegają one dużym naprężeniom.

Dwa przeguby homokinetyczne – jeden od strony koła, drugi od strony mechanizmu różnicowego – pozwalają na uzyskanie tej samej prędkości obrotowej pomiędzy wałem wejściowym a wyjściowym, niezależnie od tego, w jakim położeniu i pod jakim kątem znajdują się przeguby. Rozmiar przegubów i długość półosi napędowej są zależne od konstrukcji pojazdu i poziomów momentu obrotowego, który ma zostać przeniesiony z napędu na koła.

NTN-SNR produkuje wszystkie rodzaje klasycznych przegubów, wykorzystując konstrukcję sześciokulową od strony koła i od strony mechanizmu różnicowego. Dla niektórych zastosowań może być też używany przegub trójramienny od strony mechanizmu różnicowego. Firma opracowała i opatentowała ponadto serię przegubów ośmiokulowych (EBJ i EDJ), które są wykorzystywane przez producentów OEM:

- przeguby typu EBJ od strony koła (przeguby stałe) – kompaktowa budowa, aby sprostać wymaganiom klientów dotyczącym rozmiaru, prędkości, obciążenia i przestrzeni roboczej;

- przeguby typu EDJ od strony mechanizmu różnicowego (przeguby ślizgowe) – zaprojektowane, aby umożliwić ulepszone przenoszenie momentu obrotowego, ograniczyć problemy związane z wibracjami i zredukować temperatury robocze.

Nagrodę otrzymaną na pokazach Grands Prix Internationaux de l’Innovation Automobile podczas Equip Auto 2015 firma NTN-SNR zawdzięcza piastom przegubu PCS (wielowypusty łączone poprzez skręcanie). Ten rodzaj przegubu pozwala na tworzenie bardziej kompaktowych elementów, co pomaga obniżyć wagę półosi napędowej, a to z kolei prowadzi do redukcji zużycia energii i emisji CO2.

Poprawna praca półosi napędowej jest zależna od jakości przegubów. Do produkcji wszystkich swoich półosi napędowych oraz przegubów homokinetycznych (CVJ) NTN--SNR używa wyłącznie komponentów od producentów OEM.

Jakość nade wszystko

Kompletna półoś napędowa przechodzi wiele różnych prób:

- próby wytrzymałościowe i zmęczeniowe są przeprowadzane na półosi kompletnej, a także na przegubach zewnętrznych i wewnętrznych, drążkach łączących (pustych i pełnych), trójnogach, wielowypustach i połączeniach spawanych;

- statyczne lub quasi-statyczne badania wytrzymałościowe (pojazd podjeżdżający pod krawężnik z pełną blokadą kierownicy);

- badania bezpieczeństwa, ważne dla producentów pojazdów (badanie to symuluje zbyt szybkie zwolnienie sprzęgła, co powoduje poślizg koła);

- badania wibracji i hałasu (NVH) – przeprowadzane jest przez niewielu producentów OEM półosi napędowych. Dzięki niemu można upewnić się, że wał napędowy działa poprawnie pod względem akustycznym, co pomaga utrzymać hałas i wibracje w pojeździe na poziomie minimalnym.

Ponieważ osłony są najbardziej wrażliwymi komponentami półosi napędowej, przeprowadza się kilka rodzajów badań, aby upewnić się, że działają one poprawnie: badania trwałości i wytrzymałości na ekstremalne temperatury (od -40°C do +135°C, dla niektórych zastosowań może być to +165°C) oraz badania dylatacyjne, mierzące odkształcenia osłony ze względu na wirowanie smaru.

Komentarze (0)