Dokładne mieszanie pozwala nam uzyskać odpowiednią lepkość natryskową

Przeglądając karty techniczne produktów do renowacji lakierniczej, możemy znaleźć wiele parametrów i właściwości. Producenci prześcigają się w uzyskiwaniu coraz to lepszych cech swoich produktów, aby ułatwić i skrócić czas pracy lakierników.

Pewnie mało kto zastanawia się, jak bardzo na końcowy czas lakierowania wpływa przygotowanie mieszanki do natrysku. Czynność mieszania – z pozoru łatwa i nieskomplikowana – ma ważne znaczenie dla uniknięcia ewentualnych błędów po lakierowaniu, a w przypadku kolorów może wpłynąć na odcień lakieru.

Każdy, kto próbował szpachlować lub lakierować samochód, na pewno zauważył, że w informacjach technicznych produktów podawany jest jeden z podstawowych parametrów, czyli lepkość. Od handlowca zapewne nie raz usłyszeliśmy zdanie: „Ten produkt ma bardzo dobre właściwości tiksotropowe”. Czy to oznacza, że produkt jest tiksotropowy, czy wpływa to na jego lepkość?

Lepki temat

Zacznijmy od wyjaśnienia, czym jest lepkość. Najprościej mówiąc, jest to tarcie wewnętrzne wynikające z przesuwania się względem siebie cząsteczek. Stosunek lepkości dynamicznej do gęstości płynu określa jego lepkość kinematyczną. To właśnie lepkość kinematyczna decyduje o właściwościach produktu lakierniczego. Dla przykładu możemy spróbować pomieszać najpierw grunt epoksydowy, a następnie dla porównania lakier bazowy. Która substancja będzie stawiała większy opór? Na pewno podkład, a to z tego powodu, że jest gęsty, czyli w jego przypadku możemy mówić o większym upakowaniu cząsteczek, co sprzyja większej masie danego produktu. Lepkość będzie się zmieniała zależnie od temperatury – latem będzie niższa (produkt jest rzadszy), a zimą wyższa. Dlatego tak ważne jest utrzymywanie stałej temperatury zwłaszcza w okresie, kiedy na dworze dominują temperatury minusowe.

Produkty wykorzystywane do napraw samochodów (między innymi podkłady, szpachle, lakiery) są przedstawicielami cieczy reologicznych, czyli zmieniających się w czasie. Im dłużej działa naprężenie ścinające (w tym przypadku nasze mieszanie), tym większe następują zmiany struktury.

Opór maleje w miarę mieszania

Gdy zaczynamy mieszać ciecz reologiczną, na początku zmagamy się z dużym oporem (wysoką lepkością), który po pewnym czasie maleje (uzyskujemy odpowiednią lepkość). Dzięki temu zjawisku możemy lakierować bądź szpachlować duże powierzchnie, nie obawiając się o zacieki. Można by się zastanowić: skoro poprzez mieszanie rozpadają się wiązania, produkt po pierwszym mieszaniu jest już zniszczony. Nic bardziej mylnego, okazuje się, że dana ciecz ma pamięć, dzięki której po zaprzestaniu mieszania powraca (po pewnym czasie) do stanu początkowego. I to właśnie ta pamięć jest nazywana tiksotropią. Zależy ona od czasu i szybkości ścinania, a także od zjawisk mechanicznych zachodzących w materiale. Profil reologiczny – tiksotropowy – produktu można otrzymać w wyniku dodania różnorodnych eterów celulozy, polikwasów akrylowych itp.

Jak wygląda badanie właściwości tiksotropowych w laboratorium?

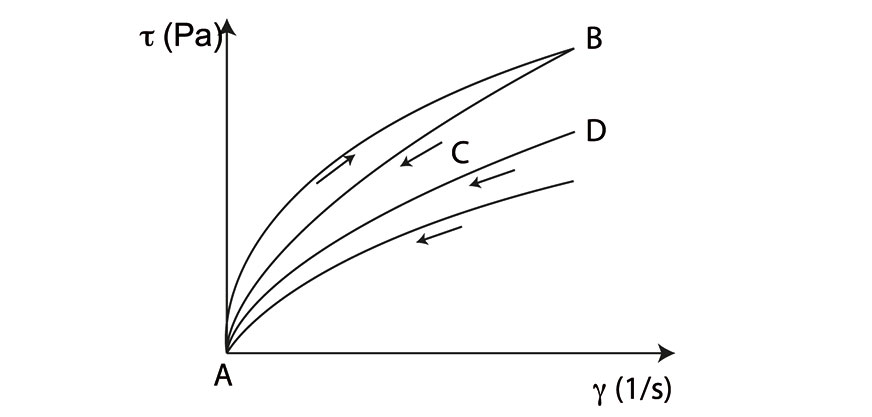

Podczas ścinania cieczy tiksotropowej, np. w wiskozymetrze rotacyjnym, następuje niszczenie jej struktury. Finałem tego jest moment wytworzenia przy danej prędkości ścinania szczątkowej struktury cieczy. Porównanie krzywej płynięcia, wykreślonej przy wzrastającej szybkości ścinania, z krzywą przy malejącej szybkości ścinania umożliwia określenie zakresu niszczenia struktury tiksotropowej. Jeżeli przed rozpoczęciem wyznaczania krzywej (kiedy wartość szybkości ścinania jest jeszcze mała) substancję podda się przez pewien czas ścinaniu przy określonej maksymalnej szybkości (γ), to naprężenie styczne (τ), odpowiadające tej szybkości, zmniejszy się proporcjonalnie do rozpadu struktury tiksotropowej.

Krzywe szybkości ścinania

Krzywe szybkości ścinania

Jak to wykorzystać w praktyce?

Z punktu widzenia naszej branży lakiernikowi zależy na otrzymaniu produktu, który jest prosty w aplikacji i łatwo się go nanosi za pomocą pistoletów natryskowych – dlatego bardzo ważna jest lepkość natryskowa. Z drugiej strony chcemy, aby po natrysku lakier nie spływał z powierzchni (nie tworzył zacieków) oraz abyśmy mogli nałożyć grubą warstwę w jednym przejściu – zwiększyć siłę krycia. Korzystając z poznanego zjawiska, możemy wytworzyć lakiery o takich właściwościach. Prace należy rozpocząć już na etapie projektowania produktu. Jest to zadanie bardzo trudne, ponieważ zależy nam na tym, aby produkt końcowy łączył w sobie wiele zalet, które często są trudne do pogodzenia ze względu na właściwości pojedynczych składników. W trakcie produkcji materiałów lakierniczych niezwykle ważna jest znajomość reologii układu. Tylko to pozwoli na pełny i świadomy proces oraz planowanie produkcji. Połączenie optymalnej lepkości natryskowej i wysokiej siły krycia – z punktu widzenia producenta – jest prawdziwym wyzwaniem.

Sylwia Łowicka, specjalista ds. receptur – kolorysta Multichem Sp. z o.o., producent lakierów marki Profix

Komentarze (0)